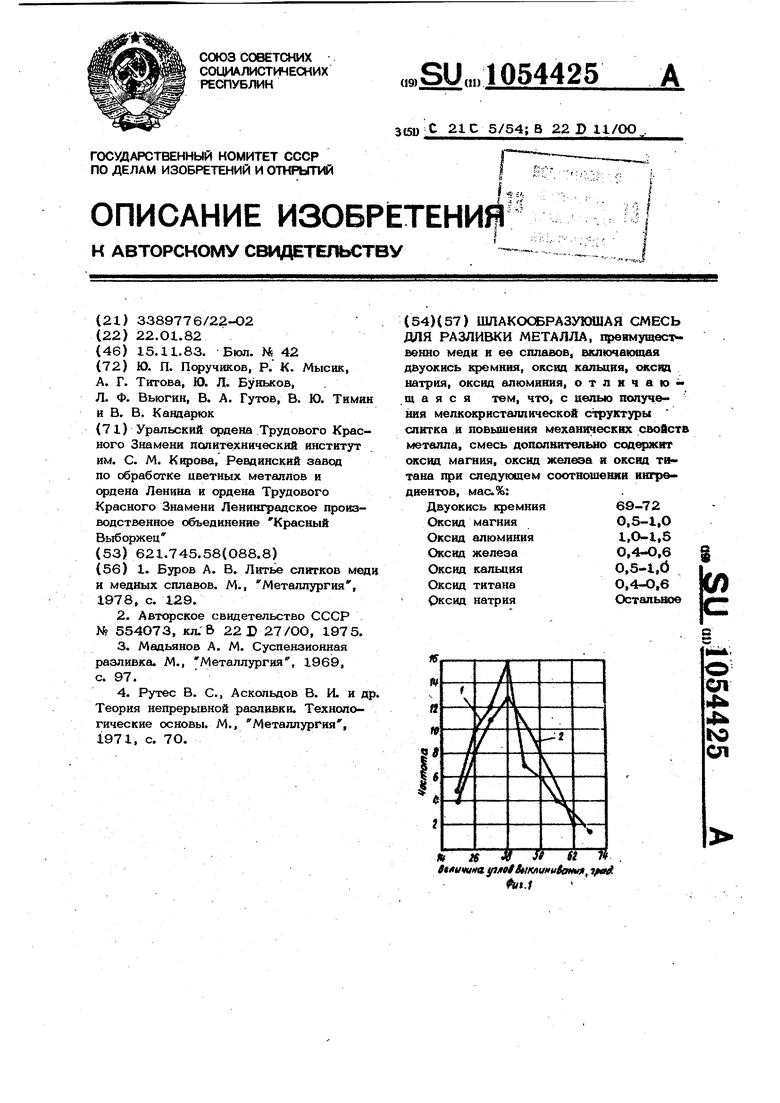

Изобретение относится к металлурги в частности к разливке металла, и мож быть использовано в качестве защитног покрытия расплавленного металла, напри мер, в кристаллизаторе при непрерывной разливке сплавов. Известна разливка металла под слоем сажи ClJ. Однако в данном случае неблагоприят санитарно-гигиенические условия труда. Известны шлакообрааующие защитные покрытия при разливке металлов, включа ющие Si02 ., 121и L3. Однако данные смеси не обеспечивают достаточно высокого качества поверхности слитков и необходимую структуру. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является шлакообразующая смесь 4 для разливки металла/включающа %:CcrF2 43,7; ,8;5i02 34,6; N0207,5 и 0,8. Однако щэименять данный состав для защиты зеркала расплавленного металла в кристаллизаторе при непрерывной разливке невозможно из-за высокой его жидкотекучести. Применение данного шлака для защиты расплава от окисления Щ}К непрерывной разливке высокотеплопроводных сплавов, таких как медь, .кадмиевая бронза, латуни Л96 и Л90, не дает положительных результатов. Цель изобретения - получение мелкокристаллической структуры слитка и повышение механических свойств металла. Указанная цель достигается тем, что шлакообразующая смесь для разливки металла, преимущественно меди и ее сплавов, включающая двуокись кремния, оксид кальция, оксид натрия, оксид алюминия, дополнительно содержит ;оксид магния, оксид железа и оксид титана пря следующем соотношении ингредиентов, мас.%: Двуокись кремния69-72 Оксид магния0,5-1,0 Оксид алюминия-1,0-1,5 Оксид железа0,4-О,6 Оксид кальцияО,5-1,О . Оксид титана0,4-0,6 Остальное Оксид натрия Введение таких оксидов в указанном соотношении позволяет снизить теплопроводность 1Ш1акообразующей смеси с 1,201,ЗО Вт/(м°С) до 0,9-1,0 Вт/(мЯ::). При этом формирование твердой корочки начинается несколько ниже мениска металла в кристаллизаторе. Это условие является необходимым для получения качественной поверхности. Для меди характерно обр,азование столбчатой структуры по всему сечению слитка. В случае раэливки металлов под шлаками первичное охлаждение становится мягче. При изменении условий охлаждения меняется угол выклинивания нового кристалла из двух дендритов, растущих рядом. Угол выклинивания может служить косвенной оценкой формы кристаллических зерен. Проведенные замеры « У™« « статическая обработка показали, что угол выклинивания кристаллов в с:яучае разлквки под предлагаемой шлак;ообразующей смесью составляет 38. При этом отмечается больщая стабильность углов. На фиг. 1 приведены фактическая и теоретическая кривые нормального распределения,, Равномерность структуры слитка обе1с:печнвает и .стабильность свойств по сечению. Для изучения влияния шлакообразующих составов на структуру слитков из меди и латуней вьфезают продольные и поперечные темплеты. Металлографический анали;з показывает, что во всех представле эйых опытах средняя площадь зерна составляет 1,34 мм . Косвенной оценкой условий кристаллизации может служить угол выклинивания кристаллов. Увеличение угла выклинивания roBqpHT о том, что создаются условия для образования ршшоосной структуры, в табл. 1 гфиведены составы смесей и -получаемая при разливке под ними структура мет.алла, которая характеризуется углом выклинивания зерен по структурным зонам слитка. В табл. 2 приведены данные по скорости нарастания твердой корки в слитке ля смесей табл. 1.

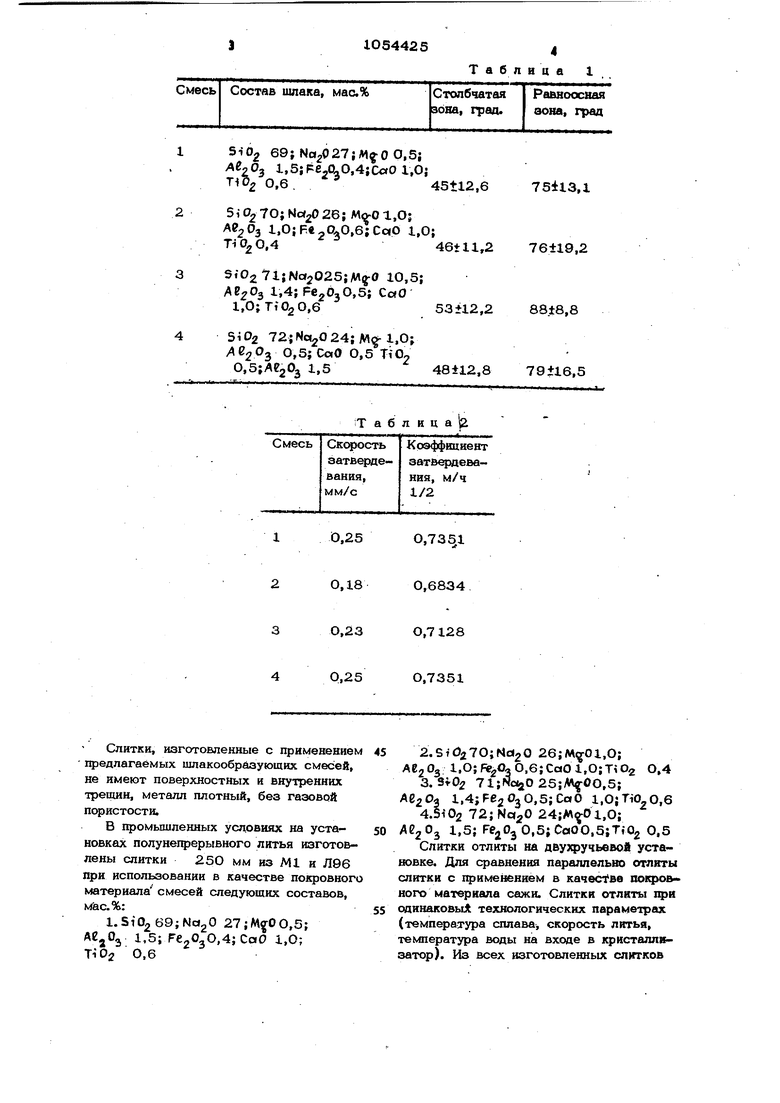

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты расплавленных медных сплавов от окисления | 1983 |

|

SU1167226A1 |

| Состав для защиты расплавленного металла от взаимодействия с атмосферой воздуха | 1982 |

|

SU1046315A1 |

| Шлакообразующая смесь для защиты сплава от взаимодействия с атмосферой | 1990 |

|

SU1764803A1 |

| Состав для защиты зеркала металла впРОцЕССЕ РАзлиВКи | 1978 |

|

SU793701A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| Шлакообразующая смесь | 1981 |

|

SU1011328A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Шлакообразующая смесь | 1975 |

|

SU570645A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Способ обработки металла легирующим компонентом при непрерывном литье заготовок | 1984 |

|

SU1194894A1 |

ШЛАКСХЖРАЗУЮШАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ МЕТАЛЛА, щюимущвственно меди и ее сплавов, ышючаютая двуокись кремния, оксид кальция, оксто натрия, оксид алюминия, отличаю щ а я с я тем, что, с цепью попучения мелкокристаллической структуры слитка и повышения механических свойств металла, смесь дополнительно содержит оксид магния, оксид железа и оксид ти тана при следующем соотношеепи иигредиеитов, мас.%: Двуокись кремния69-72 Оксид магния0,5-1,О Оксид алюминия1,О-1,5 Оксид железаО,4-0,6 Оксид кальцияО,5-1,Ь Оксид титанаО,4-О,6 Оксид натрияОстальное

SiO 69; Na2027jM O Q,Sj AlyO l,5;Fe-CLO,4;C«0 l,0j

.б.45tl2,,1

5i0270;Ncf2026; Mo-Ol.O; 1,0; Re ,6; C«0 1,0;

,446tll,276±19,2

St02 7l;Nof2025;A«fO 10,5; 1,4; Ре2бзО,5; CcfO

1,0; Ti 030,653±12,28Sl8,8

5i02 72;N«2024; M 1,0; A O,5;Co(0 O,5 Ti02

0,5;Ае20з 1,548±12,8 79+16,5

Слитки, изготовленные с применением предлагаемых шлакообрйзующих смесей, не имеют поверхностных и внутренних треишн, металл плотный, без газовой пористости.

В промышленньгх условиях на устаковках полунепрерывного литья изготовлены слитки 25О мм из Ml и Л96 при использовании в качестве покровного материала смесей следующих составов, мас,%:

l.Si0269;Na20 ,5; ACjOj 1,5; Те20зО,4;СаО 1,0;

Ti02 Об

Т a б л и ц a |2

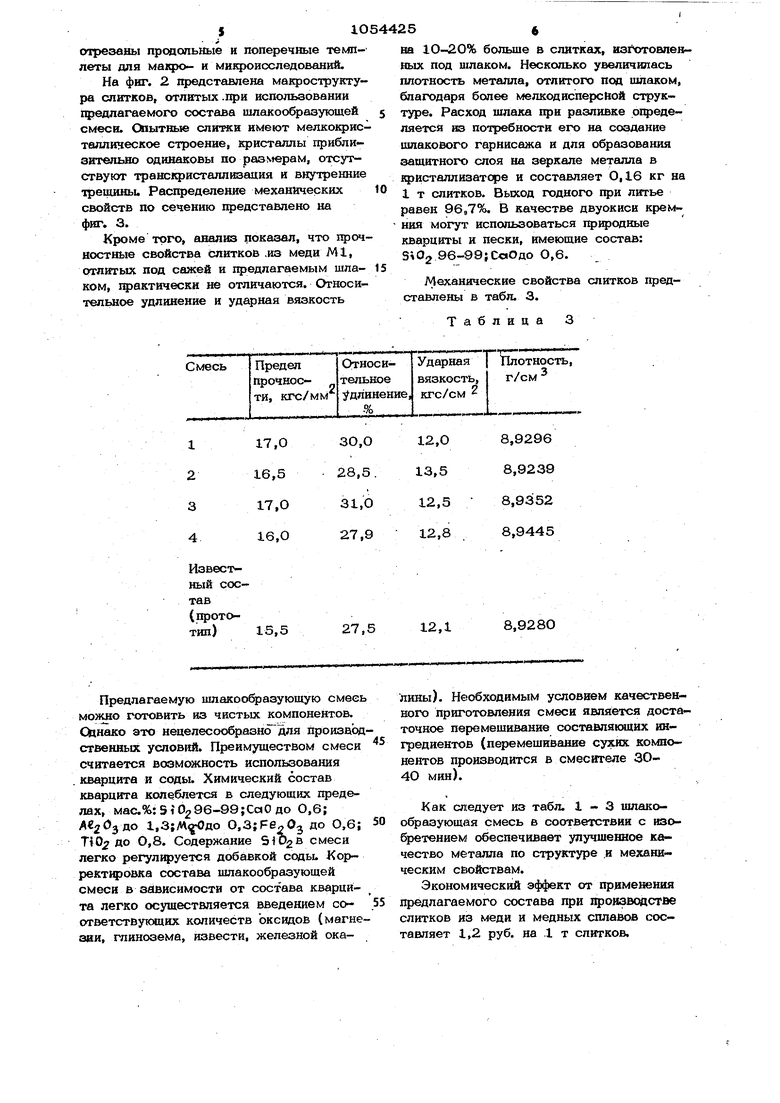

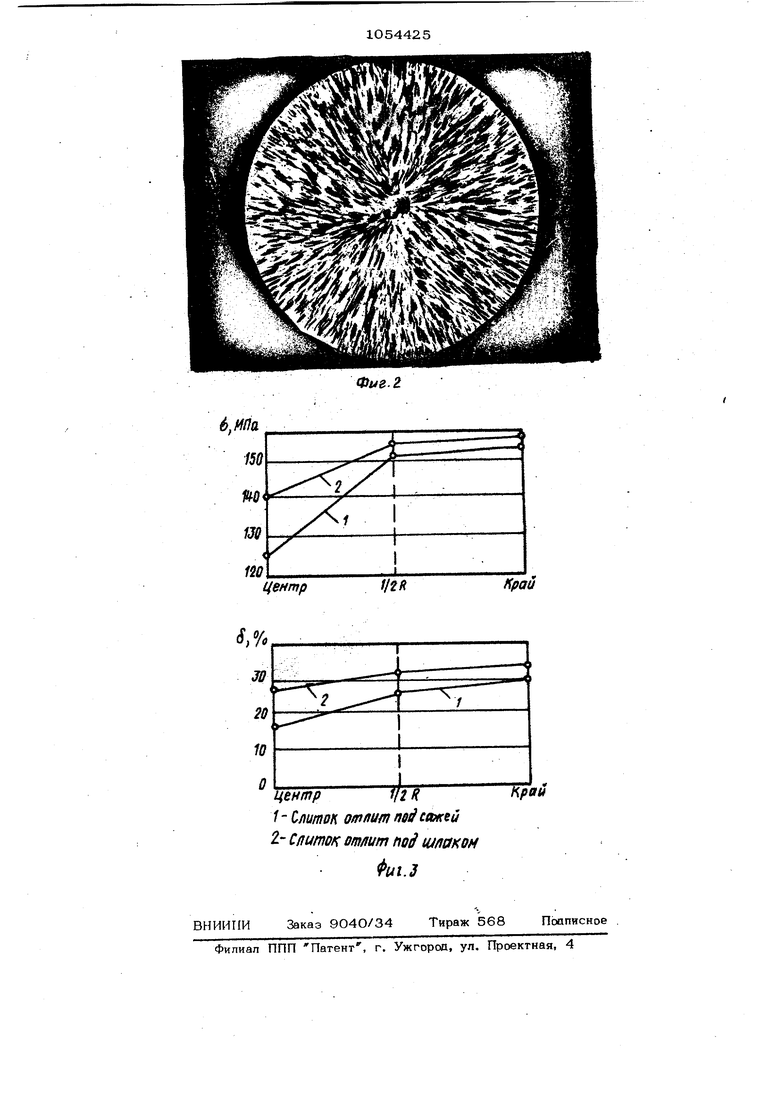

Слитки отлиты на двузфучьевой установке. Для сравнения параллельно отлиты слитки с применением в качестве покровного материала сажи. Слитки отлкты при одинаковый: технологических параметрах (температура сплава-, скорость литья, температура воды на входе в кристаллизатор). Из всех изготовленных слитков отрезаны продольные н поперечные темплеты для макро- и ми1чюисх2ледований. На фиг. 2 тфедставлена макроструктура слитков, отлитых .при использовании предлагаемого состава шлакообразующей смеси. Опытные слитки имеют мелкокристаллическое строение, фисталлы приблизительно одинаковы по раачюрам, отсутствуют транс1фисталлизация и внутренние феишны. Распределение механических свойств по сечению представлено на фиг. 3. Кроме того, ашшиз показал, что прочностные свойства слитков .из меди Ml, отлитых под сажей и предлагаемым шлаком, Щ)актически не отличаются. Относительное удлинение и ударная вязкость Предлагаемую шлакообразующую смесь можно готовить из чистых компонентов. СЬнако это нецелесообразн6 для производ ственных условий. Преимуществом смеси считается возможность использования . кварцита и соды. Химический состав кварцита колеблется в следующих пределах, Mac.%:5i0296-99;CaO до 0,6; А€20здо 1,)до О,3{Ре20з до О,6; TiO до 0,8. Содержание Sivgb смеси легко регулируется добавкой соды. Корректировка состава шлакообразующей смеси в зависимости от состава кварцита легко осутцествляется введением соответствующих количеств оксидов (магнезии, глинозема, извести, железной ока1О254 на 10-20% больше в слиткецс, изготовленных под шлаком. Несколько увеличилась плотность металла, отлетого под ишаком, благодаря более мелкодисперсной структуре. Расход шлака при разливке ох зеделяется из потребности его на создание шлакового гарнисажа и для образования защитного слоя на зеркале металла в исталлизатфе и составляет 0,16 кг на 1 т слитков. Выход годного при литье равен 96„7%. В качестве двуокиси кремния Moryir использоваться пр1фодные кварциты и пески, имеющие состав: 6-99 СаОдо О,6. Механические свойства слитков представлены в табл. 3. Таблица 3 лины). Необходимым условием качественного приготовления смеси является достаточное перемешивание составляющих ингредиентов (перемешивание сухих компонентов производится в смесителе ЗО4О мин). Как сп едует из табл. 1-3 шлакообразующая смесь в соответствии с изобретением обеспечивает улучшенное качество металла по структуре .и механическим свойствам. Экономический эффект от примешзния предлагаемого состава при прон;зводстйе слитков из меди и медных сплавов составляет 1,2 руб. на .1 т слитков.

Авторы

Даты

1983-11-15—Публикация

1982-01-22—Подача