сд

Изобретение относится к металлурии, а именно к отливке слитков из тали и сплавов в изложницы и может ыть использовано для обработки приыльной части слитка.

Известна порошкообразная экзотерическая смесь, содержащая следующие сомпоненты, мас.%: Алюминий и алюминиево-магниевыйпорошок15

Углерод (графит) 5 Натриевая селитра 10 Марганцевая руда 15 Шлакообразующие

. компонентыОстальное

Недостатком этой смеси является ее взрывоопасность, обусловленная наличием в ней активных горючих компонентов - порошков алюминия и магния, а также активных окислителей - натриевой селитры; поэтому при изготовлении и использовании данной смеси следует соблюдать те же меры предосторожности, что и для взрывчатых веществ. Это является опасным при работе обслуживающего ..персонала сталеплавильного Цеха и исключает приготовление и использование названной смеси в цехе, не приспособленном для работы со взрывчатыми веществами.

Известна порошкообразная экзотермическая смесь, содержащая компоненты, мас.%:

АЛЮМИНИЙ и алюминиевомагниевый порошок 15 Углерод (графит) 5 Натриевая селитра 10 Марганцевая руда 15 Шлакообразующие . компонентыОстальное

Указанная экзотермическая смесь позволяет наводить синтетический шпак в изложнице при разливке стали, что улучшает поверхность отливаемого слитка, его макроструктуру и дает значительный экономический эффект за счет экономии металла при последующем переделе слитков.

Однако эта смесь является взрывоопасной в связи с наличием в ней активных горючих компонентов - порошков алюминия и магния, а также активных окислителей - натриевой селитры и марганцевой руды, поэтому при изготовлении и применении данной смеси следует соблюдать те же меры предосторожности, что и для взрывчатых

веществ. Это является опасным дли работы обслуживающего персонала сталеплавильного цеха и исключает приготовление и использование названной экзотермической смеси в цехе, не. приспособленном для работы со взрывчатыми веществами.

Кроме того, при разливе в изложницы сталей типа ШХ15 с использованием твердой смеси с указанным соотношением углерода и окислителя происходит неконтролируемое окисление углерода в жидкой стали, что приводит к получению брака по химическому составу, 5 Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является экзотермическая смесь, содержащая следующие компоненты, мас.,%: 0 Сплав редкоземельных

металлов12-15

Алюминиевый порошок. 2-3 Марганцевая руда 24-30 Кальцинированная сода , 13-15

Силикатная глыба -. 20-25 Каменноугольная зола20-25

Каменноугольная зола является углеродсодержащим материалом.

Использование указанной экзотермической смеси при разливке стали способствовало улучшению качества поверхности и увеличению выхода годного металла. Однако эта смесь является пожаровзрьюоопасной, поскольку содержит порошкообразный алюмин}, нижний концентрационный предел взрываемоети которого менее 65 г/м а

0 температура воспламенения полидисперсного порошка алюминия в слое и взвеси соответственно равны 770 С и 795°С, В соответствии с правилами техники безопасности все работы с

5 полидисперсными порошками алюьшния относятся к взрыво- и пожароопасным,

-а помещения в которых проводятся работы с этими материалами, относятся по вярьюоопасности к классам В-П

0 или В-Па и к пожароопасным клас- : сам П-П,

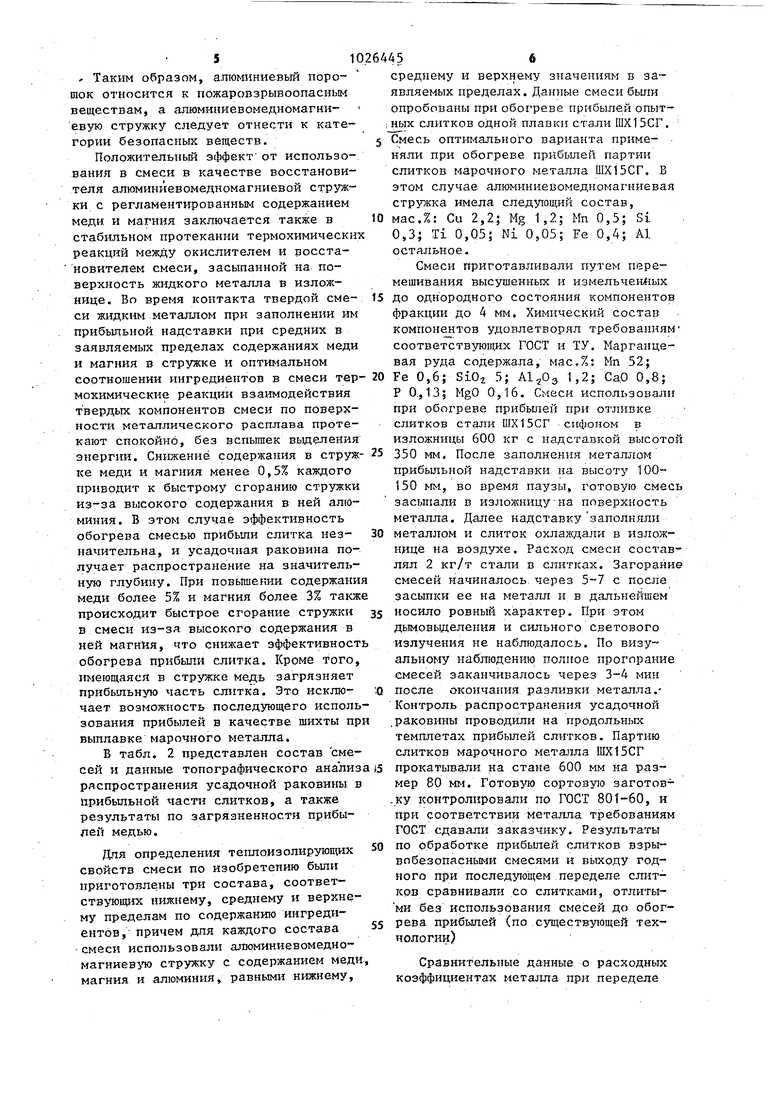

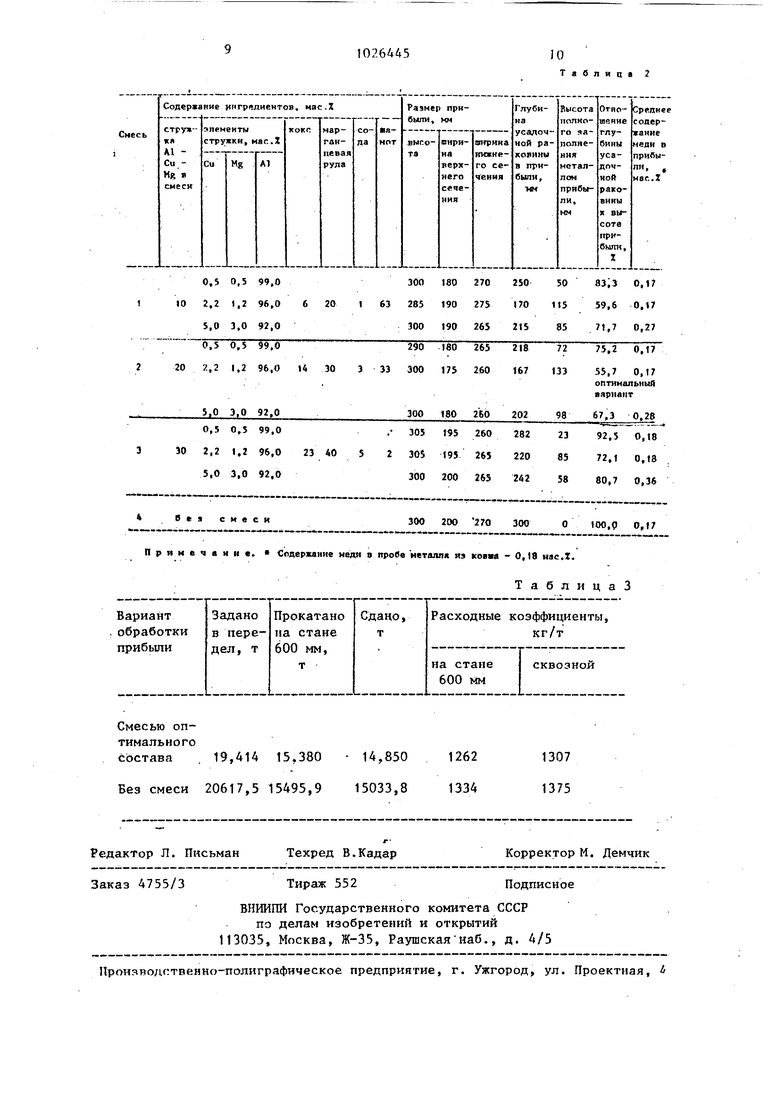

Правила техники безопасности зап.рещают работу с порошкообразнь1м алюминием в цехах, не удовлетворяющих 5 соответствующим правилам. Это исключает возможность приготовления и использования данной экзотермической в условиях сталеплавильного 3 цеха, в котором отсутствует помещен отвечающее требованиям техники безо пасности при работе со взрывчатыми веществами. Целью изобретения является сниже ние пожаровзрьгооопасности смеси и повышение эффективности тепловой работы прибыли. Для достижения поставленпой цели экзотермическая смесь для обогрева прибылей слитков, включающая восста новитель на основе алюминия, марган цевую руду, углеродсодержащий мате риал, кальцинированную соду и 1плако образуюний материал, в качестве вое становителя на основе алюминия содержит алюминиевомедномагниевую стр ку при следующем соотношении ингредиентов, мас.%: АлюмИниевомедномагниевая стружка10-30 Марганцевая руда20-40 Углеродсодержащий материал. 6-23 Кальцинированная сода 1-5 Епакообэазующий материалОстально Причем агаомшшевомедномагниевая стружка имеет следуюца1й состав, мас.%: Медь0,5-5,0 Магний0,5-3,0 АлюминийОстально Восстановитель может содержать примеси, мас.%: более 0,6 Марганец Не Не более 0,4 .Кремний Не более 0,1 Титан более 0,1 НикельНе Не более 0,5 Железо При содержании в смеси алюмнниев медномагниевой стружки менее 10% термохимические реакции не протекаю или протекают очень медленио, что н обеспечивает необходимьй нагрев метал ла в прибьшьной части слитка. При увеличении содержания стружки более 30% реакция протекает бурНо и выделившееся тепло теряется непроизводительно.. . Повышение содержания в смеси кокса или другого углеродсодержащего материала способствует созданию восстановительной атмосферы над поверхностью жидкого металла в изложнице и исключению образования заворотов ; и плен в прибьшьной части слитка.. При уменьшении содержания; кокса ниже 445 заявляемого предела иедопустгшо снижаются теплоизолирующие свойства сме- си более 23% возрастает науглероживание жидкого металла и замедляются термохимические реакции между компонентами смеси.. Введение в смесь кальцинированной соды в указаггных пределах предотвращает образование твердой шлаковой корки из продуктов термохимических реакций и способствует наведению легкоплавкого шлака в изложнице за счет полугения в шлаке окиси натрия и перемешивания шлака пyзыpькa a СО,, которые образуются при разложении соды. Снижение содержания соды менее 1% повьш1ает температуру плавления шлаковой смеси и ухудшает условия ее барботажа, что приводит к образованию твердых шлаковых корок и загрязнению 1ШИ прибьшьной части слитка. Увеличение содержания соды в смеси более 5% приводит к разбрызгйваншо шлака и металла из изложницы и получению некачественной прибыли в слитке. Содержание цшакообразующих компонентов в смеси в указанных пределах обеспечивает наиболее рациональную тепловую работу прибыли. Увеличение содержания их затормаживает расплавление смесиJ а снижение - уменьшает температуру плавления смесп и ускоряет протекание термохимических реакций между компонентами смеси. В качестве пшакообразующего материала в смеси целесообразно использовать шамот. Б отношении техники безопасности использование в качестве восстановителя алюминиевомедномагниевой стружки является безопасным по сравнению с. алюминиевым порошком. Температура самовоспламенения в слое люмйниево медномагииевой стружки дисперсного состава, мас.%: фракция более мм92,3; 0,5-0,08 им- 4,9; 0,4-0,5 мм 1,0; 0,,4 мм - 0,9; 0,2-0,3мм0,5; Oj1-0,2 мм - 0,3; менее 0,05-0,1, равна 900°К,, что на больше температуры самовоспламенения алюми1П евогопорошка аналогичного фракционного состава (см. табл. 1). : Аэровзвесь aJпoминиeвoмeдиoмaгниeвой стружки предлагаемого состава даже .а полтадисцерсной состоянии не взры.вается до концентрации 1000 г/м от электрической .искры и при контакте с нагретыми до температуры 1270к поверхностями. , Таким образом, алюминиевый порошок относится к пожаровзрывоопасиым веществам, а алюминиевомедномагниевую стружку следует отнести к категории безопасных веществ. Положительный эффектот использования Б смеси в качестве восстановителя алюминиевомедномагниевой стружки с регламентированным содержанием меди и магния заключается также в стабильном протекании термохимически реакций между окислителем и восстановителем смеси, засыпанной на поверхность жидкого металла в изложнице. Во время контакта твердой смеси жидким металлом при заполнении им прибыльной надставки при средних в заявляемых пределах содержаниях меди и магния в стружке и оптимальном соотношении ингредиентов в смеси тер мохимические реакции взаимодействия твердьгх компонентов смеси по поверхности металлического расплава протекают спокойно, без вспьппек выделения энергии. Снижение содержания в сТруж ке меди и магния менее 0,5% каждого приводит к быстрому сгоранию ст-ружки из-за высокого содержания в ней алюминия. В этом случае эффективность обогрева смесью прибыли слитка незначительна, и усадочная раковина получает распространение на значительную глубину. При повьщгекии содержани меди более 5% и магния более 3% такж происходит быстрое сгорание стружки в смеси из-за высокого содержания в ней магния, что снижает эффективност обогрева прибьши слитка. Кроме того, имеющаяся в стружке медь загрязняет прибьшьную часть слитка. Это исключает возможность последующего исполь зования прибылей в качестве шиХты пр выплавке марочного металла. В табл. 2 представлен состав смесей и данные топографического анализ распространения усадочной рако1знны в прибыльной части слитков, а также

результаты по загрязненности прибылей медью.

Для определения теплоизолирующих свойств смеси по изобретению были приготовлены три состава, соответствующих нижнему, среднему н верхнему пределам по содержанию ингредиентов,- причем для каждого состава смеси использовали алюминиевомедномагниев то стружку с содержанием меди магния и алюминия, равными нижнему.

при соответствии металла требованиям ГОСТ сдавали заказчику. Результаты

по обработке прибылей слитков взрывобезопясными смесями и выходу годного при последующем,переделе слитков сравнивали со слитками, отлитыми без использования смесей до обогрева прибылей (по существующей технологии)

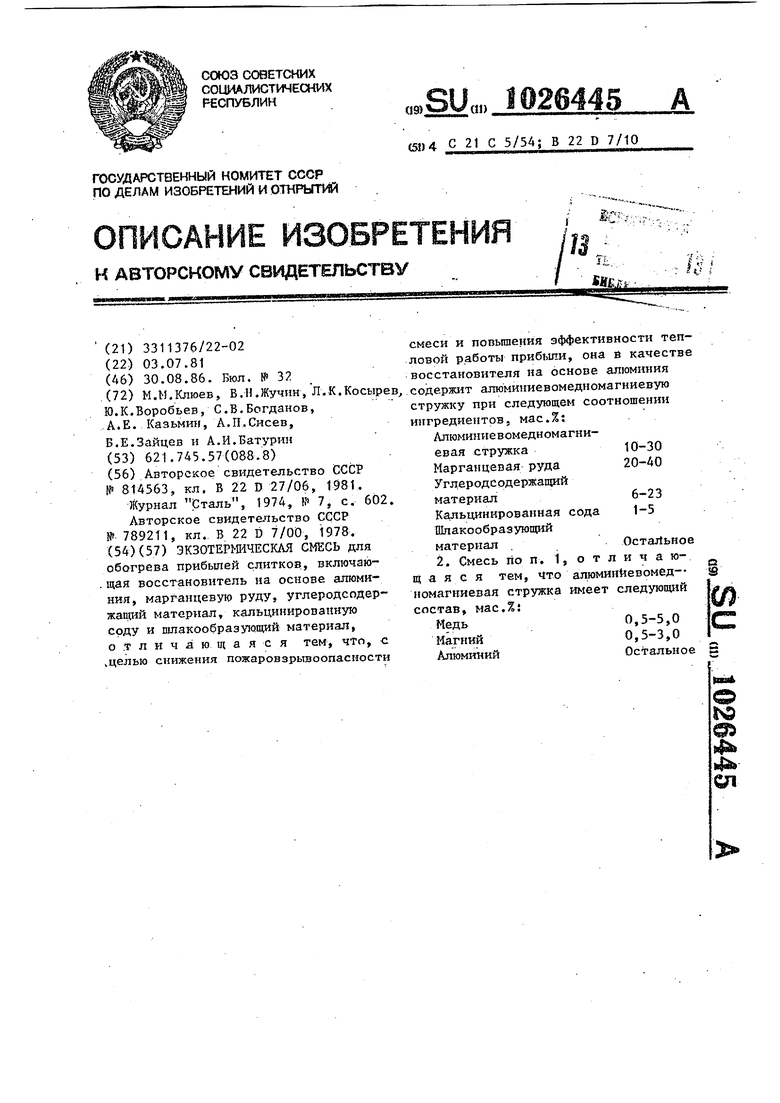

Сравнительные данные о расходных коэффициентах металла при переделе среднему и верхнему значениям в заявляемых пределах. Данные смеси были опробованы при обогреве прибылей опытibix слитков одной плавки стали ШХ15СГ. Смесь оптимального варианта приме- няли при обогреве прибылей партии слитков марочного металла ШХ15СГ. В этом случае алюмршиевомедномагниевая стружка имела следутощий состав, мас,%: Си 2,2; Mg 1,2; Мп 0,5; Si 0,3; Ti 0,05; Ni 0,05; Fe 0,4; Al остальное. Смеси приготавливали путем перемешивания высушенных и измельче1Шых до однородного состояния компонентов фракции до 4 мм. Химический состав компонентов удовлетворял требованиям соответствующих ГОСТ и ТУ, Марганцевая руда содержала, мае,%: Мп 52; Fe 0,6; SiO 5; 1,2; Са.О 0,8; Р 0., 13; MgO 0,16. Смеси использовали при обогреве прибылей при отливке слитков стали ШХ15СГ сифоном в изложницы 600 кг с над.ставкой высотой 350 мм. После заполнения металлом прибыльной надставки на высоту 100150 гм, во время паузы, готовую смесь засыпали в изложницу-на поверхность металла. Далее надставкузаполняли металлом и слиток охлалодали в изложнице на воздухе. Расход смеси составлял 2 кг/т стали в . Загорание смесей начиналось через 5-7 с после засыпки ее на металл и в дальнейшем носило ровный характер. При этом дымовьщеления и сильного светового излучения не наблюдалось. По визуальному наблюдению полное прогорание смесей заканчивалось через 3-4 мин после окончания разливки металла.Контроль распространения усадочной раковины проводили на продольных темплетах прибылей слитков. Партию слитков марочного металла ШХ15СГ прокатывали на стане 600 мм на размер 80 мм. Готовую сортовую заготовку контролировали по ГОСТ 801-60, и

на ctaHe 600 мм слитков двух вариан тов отливки представлены в табл. 4.

Как следует из табл. 2, результаты по распределению меди в прибыли слитка ШХ15СГ показали на отсутствие загрязнения медью металла при обогреве Прибыли взрывобезопасной смесью оптимального состава, причем в данном случае содержание меди в ковшевой пробе практически не отличалось от среднего, содержания меди в прибыли. При содержании меди 5% в алюминиевомедномагниевой стружке при всех соста;вах смеси отмечено увеличение сред-г Него содержания меди в прйбьши по сравнению с содержанием ее is ковшевой пробе. В случае обогрева прйбьши смесью по варианту 3 с содержанием а апк 4иниевомедномагниевой стружке меди 57, и магния 3% имело место по- ; вышение среднего содержания меди s «геталле прибыли более 0,25%, что является недопустимьм для отходов . стали ШХ15СГ. Применение оптимального соотношения ингредиентов Во взрывобезопасной смеси при обогреве прибыли сйитка стали ШХ15СГ позволило до 55,7 отн.% уменьшить глубину распространения усадочной раковины и уменьшить высоту полного заполнени прйбьши плотным металлом. Это способствовало снижению массы прибьшей слитков, отлитых со смесью по сравнению со слит,ами, отлитыми без обработки прибьшейj в среднем на 61 кг/т стали в слитках. При последующем переделе сЛитков с прибьшью, обработанной взрывобезопасной смесью, расходные коэффициенты передела металла по сравнению со слитками-, отлитыми без обработки прибыли бьат снижены за счёт уменьшения массы прйбьши и увеличения запаса плотного металла в прибьшьной части слитка. Расходный Коэффициент при переделе слитков стали ШХ15СГ на стане 600 мм снижен на 5,9 отн.%, а сквозной расходный коэффициент - на 4,9 отн.%. .

Экономический эффект от использования изобретенной экзотермической смеси при обогреве прибьшей слитков стали .ШХ15СГ составит 275,4 тыс. руб./год.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| Экзотермическая смесь для обогрева прибылей слитков | 1981 |

|

SU952430A1 |

| Экзотермическая смесь | 1985 |

|

SU1447540A1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Экзотермическая смесь для обогрева литейных прибылей | 1976 |

|

SU608608A1 |

| Двухслойный вкладыш | 1984 |

|

SU1357121A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Экзотермическая смесь для обогревалиТЕйНыХ пРибылЕй | 1978 |

|

SU804200A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ для обогрева прибылей сдитков., включаю. щая восстановитель на основе алюминия, марганцевую РУДУ углероДсодержащий материал, кальцинированную соду и пшакообразующий материал, о.тличающаяся тем, что, с целью снижения пожаровзрывоопасностн смеси и попьппения эффективности тепловой р.аботы прибыли, она s качестве восстановителя на основе алюминия содержит алюминиевомедномагниевую стружку при следующем соотношении ингредиентов, мас.%: Алюминиевомедномагни10-30 евая стружка 20-40 Марганцевая руда Углеродсрдержащий 6-23 материал 1-5 Кальцинированная сода Шлакообраэующий Остальное материал . 2. Смесь rio п. 1, о т л и ч а юо. щ а я с я тем, что алюминйевомед-номагниевая стружка имеет следующий состав, мас.%; Медь0,5-5,0 Нагний0,5-3,0 АлюминийОстальное S

Температура само880воспламенения, К

Примечание,

Температура самовоспламенения в слое определена в условиях дерийатографических испытаний.

870

900

800

| Экзотермическая смесь для обогре-BA пРибылЕй ОТлиВОК из МЕдНыХ иАлюМиНиЕВыХ СплАВОВ | 1978 |

|

SU814563A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Журнал Сталь, 1974, № 7, с | |||

| АППАРАТ ДЛЯ РАЗРЕЗАНИЯ ПЕРЕДВИГАЮЩЕЙСЯ НА ПОДВИЖНОМ СТОЛЕ ТОРФЯНОЙ ПОЛОСЫ ПРИ ПОМОЩИ НОЖЕЙ, УКРЕПЛЕННЫХ НА ПОВЕРХНОСТИ БАРАБАНА | 1922 |

|

SU602A1 |

| Экзотермическая смесь для разливки стали | 1978 |

|

SU789211A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-30—Публикация

1981-07-03—Подача