(21)4297884/23-02

(22)21.08.87

(46) 30.03.89, Бюл. № 2

(71)Ивановский химико-технологический институт и Ивановское производственное объединение Химпром

(72)А.Л.Сибирев,, В.В.Буданов, Е.Н.Канин, В.Г.111лезингер, Г.М.Гуд-ман,-В.М .Песков

и А.В.Беляев

(53)621.762.274(088.8)

(56)Буданов В.В., Кунин Т.И., Куракина Г.И. Регенерация цинка в производстве ронгалита. Известия ВУЗов. Сер.: Химия и химическая технология, 1967, T.IO, № 5, с. 546-550.

Буданов В.В. Химия и технология восстановителей на основе сульфоксило- вой кислоты.- Ронгалит и его аналоги, М.: Химия, 1984, с.94-96.

(54)СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВОГО ПОРОШКА ИЗ ОТХОДОВ ПРОИЗВОДСТВА РОНГАЛИТА

(57)Изобретение относится к порошковой металлургии, в частности к получению металлических порошков, и

может быть использовано при получении цинкового поропжа из отходов производства ронгалита. Цель изобретения - повышение активности получаемого при синтезе ронгалита. Изобретение осуществляют следующий образом. Отходы производства ронгалита вьпцелачивагот в 6 н.раствора гидроксида натрия при 60+5°С до момента достижения концентрации растворенного цинка 35±5 г/л. Затем суспензию, состоящую из р ,елоч- ного раствора цинкаида натрия и нерастворенных частиц г}-1дроксида цикка, перекачивают в электролизер и проводят электроосахдение цинка в виде губки при 40-60 С и плотности тока 2500-3000 А/м. Цинковый порошок сжимают механическим способом с покощью ножей. Осадок удаляют по пропускании не более 120 Ф/м электричества. Осадок диспергируют в электролите при вращении диспергатора с6 скоростью 1000-1500 об/мин. Затем цинковый порошок отделяют сепарацией и отмьшают . от остатков щелочей до нейтральной реакции по фенолфталеину. 1 з.п. ф-лы, 1 табл.

(4 Од 00 СО 4 05,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цинкового порошка из цинксодержащих отходов | 2017 |

|

RU2663918C1 |

| Способ получения цинкового порошка | 2020 |

|

RU2757151C2 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2020 |

|

RU2743567C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ РОНГАЛИТА | 1971 |

|

SU303317A1 |

| Способ получения галлия из щелочно-алюминатных растворов глиноземного производства | 2016 |

|

RU2636337C2 |

| Способ извлечения серебра из отработанных растворов и электролитов | 1990 |

|

SU1786159A1 |

| КОМПОЗИЦИОННАЯ СИЛИКАТНАЯ КРАСКА | 1996 |

|

RU2160753C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ЭЛЕМЕНТНОГО ФТОРА, СПОСОБ ОТДЕЛЕНИЯ КРЕМНИЯ ОТ РАСПЛАВА СОЛЕЙ, ПОЛУЧЕННЫЕ ВЫШЕУКАЗАННЫМ СПОСОБОМ ПОРОШОК КРЕМНИЯ И ЭЛЕМЕНТНЫЙ ФТОР И СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2004 |

|

RU2272785C1 |

| Способ электрохимического получения порошков оксида алюминия | 2017 |

|

RU2664135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2014 |

|

RU2553318C1 |

1

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков, и может быть использовано при получении цинкового порошка из отходов производства ронгалита.

Целью изобретения является повьппе- ние активности получаемого порошка при синтезе ронгалита.

Способ осуществляют следующим образом.

Пример 1, Цинковый порошок получали путем регенерации окшары предложенным способом, Вьщелачивание проводили в отдельном баке в 6 н, растворе гидроксида натрия при 60+5 С до тех пор, пока концентрация растворенного цинка не достигала 35+

+5 г/л. Исходный вес окшары брался с таким расчетом, чтобы общая начальная концентрация цинка составила 95+5 г/л. Затем суспензию, состоящую из щелочного раствора цинката натрия и нерастворенных частиц гидроксида цинка перекачивали в электролизер и проводили электроосаждение цинка в виде губки из электролита-суспе 1зии при 45±5°(;.и плотности тока 2900+ +100 Снятие цинкового порошка проводили механическим способом с помощью нолсей. Осадок удаляли по протекании 60 Ф/м электричества. Счищающийся с катода осадок диспергировался непосредственно в электролите-суспензии вращающимся дисперга- тором, который одновременно служил в качестве ме1чалки для неремешивания электролита. Скорость вращения дис- пергатора в данном опыте составляла 1200 об/мин. Затем суспензия, состоящая из электролита, твердых частичек металлического цинка и гидроксида цинка, прокачивалась через динамический фильтр-сепаратор,на КОТОРОМ цинковый гюрошок отделялся oi остальной cyciiensi-nu После этого цинковый порошок отмывался от остатков щелочи до нейтральной реакции по фенолфталеину и пос ) упал в сборник готовой продукции,, Полученный порошок используют в процессе синтеза ронгалита.

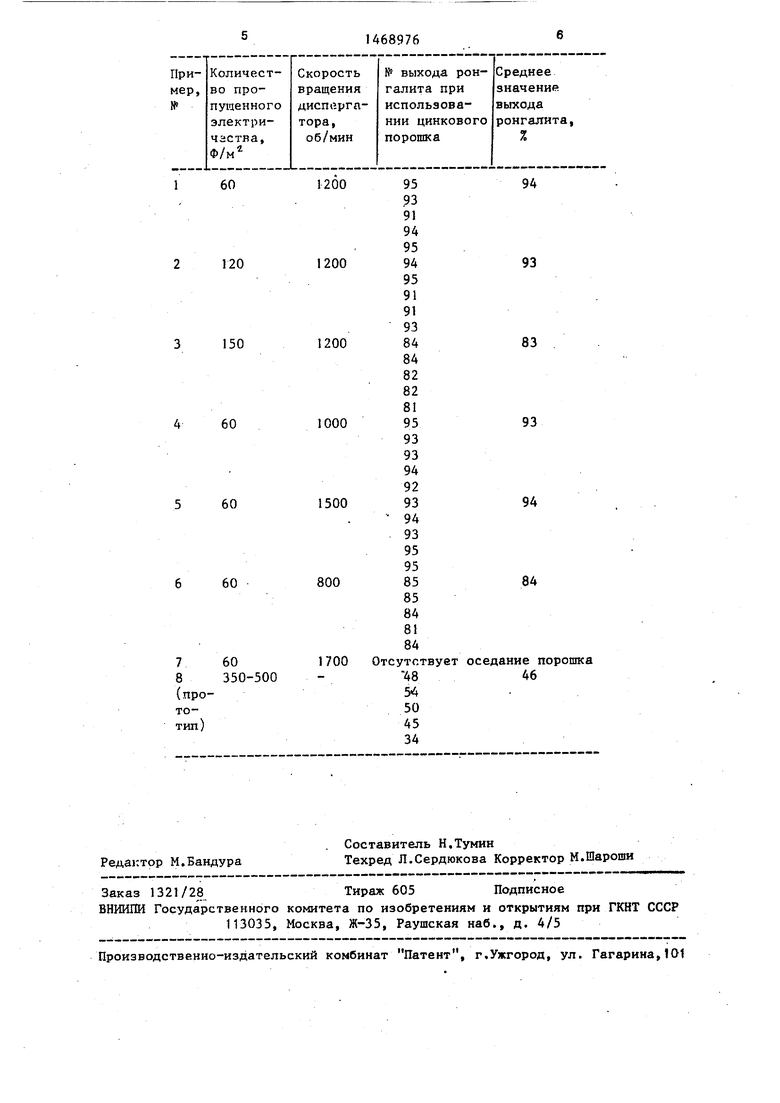

Пример ы 2-7. Выщелачивание цинка из окшары и электроосаждение 1ЩНКОВОГО порошка проводили при тех же условиях,, что и в примере 1, но при других количествах пропущенного электричества и скорости зраще,иия диспергатора.

П р и м в р 8 (прототип), Вьнцела- чивание окшары проводилось при тех лее условиях, что и в 11римере 1, Электро осаж,а,ение ц1ипса велось из электролита того же состава и при таких же ре ;кимг1х: пло 1чюсти тока 2900+100 А/м и температуре 45+5°С. Осадок снимали с катода вручную с помоидзю ножей, причем периодичность снятия осадка не регламентировалась, и удаление его производилось но накоплению достаточно большого количества, исключающего замыкание с анодами /при заданных режимах количество пропущенного электричества при этих условиях составляло около 350-500 Ф/м, После отстаивания порошок отделялся от электролита и отмывался от остатков щелочи. Полученный порошок исп ользуют в процессе синтеза ронгалита.

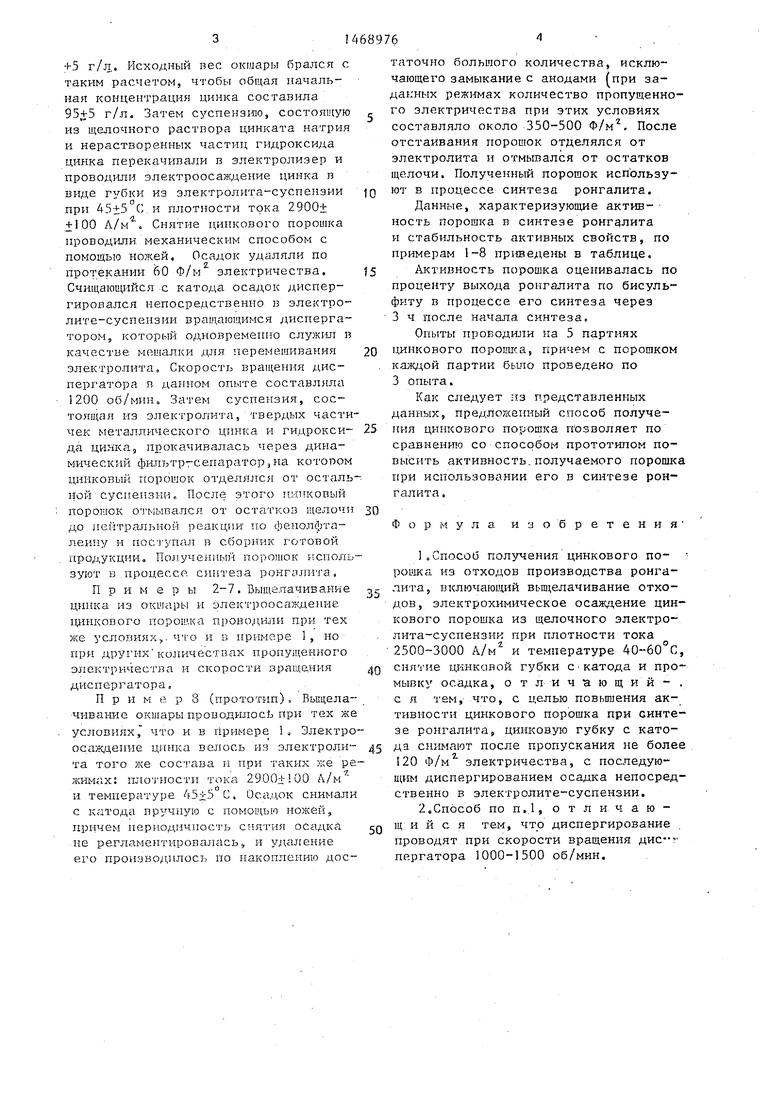

Данные, характеризующие актив- ность порошка в синтезе ронгалита и стабильность активных свойств, по примерам 1-8 приведены в таблице.

Активность порошка оценивалась по проценту выхода ронгалита по бисульфиту в процессе его синтеза через

3 ч после начала синтеза.

Опыты нроводили на 5 партиях цинкового порошка, причем с порошком каж/дой партии бьшо проведено по 3 опыта.

Как следует из представленных данных, предложенный способ получе- НИН цинкового порошка позволяет по сравнению со способом прототипом повысить активность,получаемого порошка при использовании его в синтезе ронгалита .

Формула иаобретения

1„Способ получения цинкового по- роижа из отходов производства ронга- лита5 включающий выщелачивание отходов, электрохимическое осаждение цинкового порошка из щелочного электро- лита-суспензни при плотности тока

2500-3000 А/м и температуре 40--60°С, снятие цинковой губки с-катода и промывку осадка, о т ли чающий - . с я тем, что, с целью повышения активности цинкового порошка при синтезе ронгалита f цинков.ую губку с катода снимают после пропускания не более 120 Ф/м электричества, с последующим диспергированием осадка непосредственно в электролите-суспензии. 2.Способ по п.,1, отличающ и и с я тем, что диспергирование проводят при скорости вращения дис-- - пергатора 1000-1500 об/мин.

60

120

150

60

60

60

60

350-500 о)

1200 9594

93

91

94

95 1200 9493

95

91

91

93 1200 8483

84

82

82

81 1000 9593

93

93

94

92

1500 9394

94

93

95

95 800 8584

85

84

81

84 1700 Отсутствует оседание порошка

4846

54

50

45

34

Авторы

Даты

1989-03-30—Публикация

1987-08-21—Подача