Изобретение относится к гальваностегии и может получить применение при извлечении серебра из отработанных растворов и электролитов в гальваническом производстве машиностроительных и приборостроительных предприятий.

Известны способы извлечения серебра из растворов контактным вытеснением (цементацией) с помощью порошков цинка и алюминия, сущность которых заключается в том, что вводимые в раствор дисперсные частицы при заданном соотношении концентраций и определенных параметрах процесса (температура, рН) вытесняют из растворов значительно более -электроположительное серебро в виде металлической губки за счет высокой разности потенциалов между взаимодействующими элементами,

К недостаткам этих способов относится сложность задания и дозирования порошков, вводимое количество которых возрастает при снижении концентрации серебра в растворе, ухудшение условий труда, вследствие улетучивания металлической пыли и бурного газовыделения. Следует учитывать также при этом необходимость проведения процесса при сравнительно высокой температуре (70-80°С), что дополнительно осложняет его реализацию, а также безвозвратные потери порошковых материалов.

Известны способы извлечения серебра из растворов путем электролиза с использованием вращающегося или неподвижного катода из нержавеющей стали, расположенного концентрически относительно анода.

Серебро выделяется из раствора на катоде в виде рыхлой губки или лепестков непрочно сцепленных с катодной основой и легко осыпается на дно ванны, после чегс оно удаляется за счет смывания циркулйруXI

со

С

ел ю

ющим раствором или механического воздействия.

Основным недостатком этих способов является сравнительно низкая степень извлечения из растворов (не более 85%) и повышение расхода электроэнергии по мере снижения концентрации серебра в растворе. Дополнительные меры, направленные на повышение эффективности этих способов (проток раствора, биполярные вставки и т.д.) существенно не влияют на указанные показатели.

Известен способ извлечения серебра электролизом из серебросодержащих кислых растворов для рафинирования с исполь- зованием медных анодов при одновременной цементации на них серебра, что значительно ускоряет процесс его извлечения.

Недостатки известного способа заключаются в возрастании концентрации меди в растворе и неполноте извлечения серебра, которое остается на уровне 10% от исходной концентрации. Как правило, этот способ имеет ограниченное применение в рамках крупного металлургического цикла рафинирования серебра и в гальванических производствах не получил распространение из-за своей низкой эффективности.

Прототипом использован способ извлечения серебра из отработанных растворов и электролитов путем электролиза с использованием катодов из нержавеющей стали и нерастворимого анода, преимущественно из графита, и последующей цементацией железным скрапом.

Этот способ непригоден для извлечения серебра из растворов удаления дефект- ных покрытий, которые представляют наибольший интерес для гальванических производств, вследствие быстрого разрушения в них графитовых анодов или из не- ржавеющей стали. Наряду с этим предельная степень извлечения серебра по данному способу из отработанных серебросодержащих растворов не превышает 0,2 г/л, что обусловлено специфическими условиями - постоянным повышением скорости побочной реакции выделения водорода вплоть до полного подавления контактной реакции при существенной остаточной концентрации серебра в маточном растворе благодаря низкой температуре процесса (18-25°С), слабо развитой поверхностью контакта и пассивации железа.

Целью изобретения является разработка такого способа, который обеспечивал бы повышение степени извлечения серебра из растворов и электролитов.

Это достигается за счет того, что процесс осуществляют в 3 стадии: на первой стадии электролизом при плотности тока 1- 2 А/дм выделяют основную массу серебра (до 80% от исходного содержания), на второй стадии в обрабатываемый раствор вводят цинковый порошок из расчета 8-12 г/л и извлекают серебро электролизом при одновременной цементации цинком, на третьей стадии повышают плотность тока в 1,5-2 раза по сравнению с исходным и извлекают остатки серебра совмещением электролиза и цементацией образующейся электролитически цинковой губкой, причем процесс осуществляют с применением нерастворимых анодов из платинированного титана или графита.

Обработку растворов по данному способу осуществляют с помощью сетчатого като- да из нержавеющей стали, который помещают в стакан из термостойкого стекла. Для повышения плотности загрузки катода его гофрируют таким образом, что в горизонтальной плотности образует много- угольную звезду. Аноды из платинированного титана в виде полосок располагают между гофрами. Катод и аноды, имеющие общий токоподвод, закрепляют в крышках из плексигласа. Обработку растворов про- изводят как с вращением электродов, так и в стационарных условиях.

Способ осуществляют по следующей технологической схеме (основные операции) применительно к извлечению серебра из растворов для снятия дефектных серебряных покрытий:

Раствор исходного состава, мас.%: Серная кислота93-95 Азотная кислота 2-1 Серебро (в пересчете

на металл)1,5-2,5 Вода Остальное 1. Разбавляют раствор до 6-7-микрат- ного объема.

2. Нейтрализуют раствор кальцинированной содой до рН 1-1-5.

3. Заливают раствор в ячейку, загружают в него электроды и включают ток электролиза из расчета 1-2 А/дм2. Процесс осуществляют при 18-25°С в 3 стадии.

На первой стадии электролитически выделяют основную массу (до 80%) серебра в виде компактного и частичного рыхлого светло-матового осадка, оседающего на сетчатом катоде и осыпающегося на дно ячейки.

Средний выход по току на этой стадии составляет 55-65%.

Зная количество выделяющегося на этой стадии серебра (масса в объеме обрабатываемого раствора X 0,8), нетрудно из уравнения Фарадея найти среднее время первой стадии

т „ m

т Вт I 4,025 где г-время электролиза, ч;

m - масса серебра, г; ,..... - величина тока, А;

4,025 - электрохимический эквивалент серебра, г/А-ч.

Наряду с этим используют визуальный контроль окончания первой стадии - по резкому увеличению интенсивности побочного выделения водорода (бурное газовыделение).

4. На второй стадии, не прерывая тока электролиза, вводят в раствор небольшими порциями дисперсный порошок цинка из расчета 8-12 г/л и при перемешивании воздухом или механическом воздействии продолжают процесс до полного растворения цинка, что определяют по прекращению газовыделения в объеме раствора.

На этой стадии серебро выделяется электролитически на катоде и в объеме раствора за счет реакции контактной с цинком. Остаточное количество серебра после за- вешения второй стадии составляет 0,01- 0,1 г/л.

5. На третьей стадии повышают плотность тока до 2-3,5 А/дм2 и продолжают процесс электролиза еще 10-15 мин. После этого пипеткой отбирают небольшую пробу (1-2 мл) раствора в пробирку и добавляют к ней 1-2 капли соляной кислоты. Отсутствие помутнения раствора свидетельствует о полноте извлечения. В случае появления белого осадка процесс продолжают до исчезновения указанного явления.

Извлечение серебра на данной стадии процесса достигается за счет совмещения катодной реакции восстановления серебра и цементации цинковой губкой, образующейся электролитически на катоде.

6. После завершения процесса отключают ток и выдерживают без тока до полного растворения избыточной цинковой губки. Для ускорения добавляют в раствор при перемешивании 3-5 мл/л 20%-го раствора серной кислоты.

7. Извлекают электроды и.переносят в сосуд с дистиллированной водой, снять с сетчатого катода осадок серебра. Раствор декантируют, а осевшую серебряную губку промывают и переносят в сосуд-накопитель,

Примеры применения.

1. По прототипу при плотности тока 1,5 А/дм2.

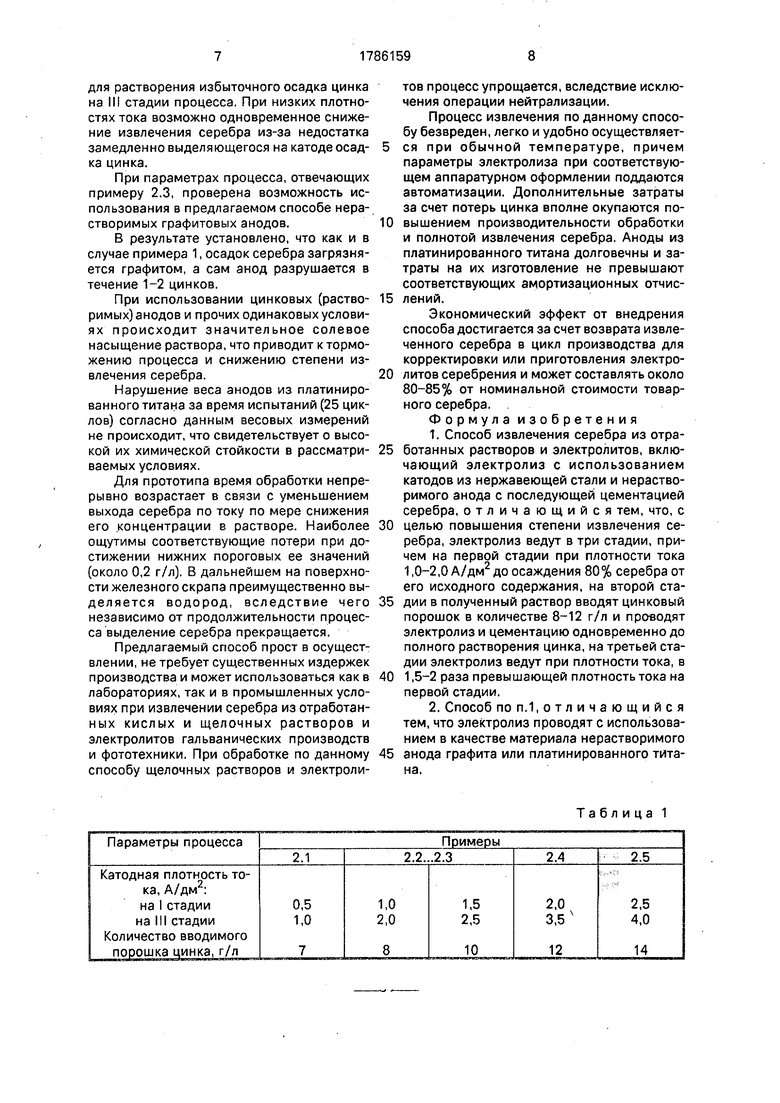

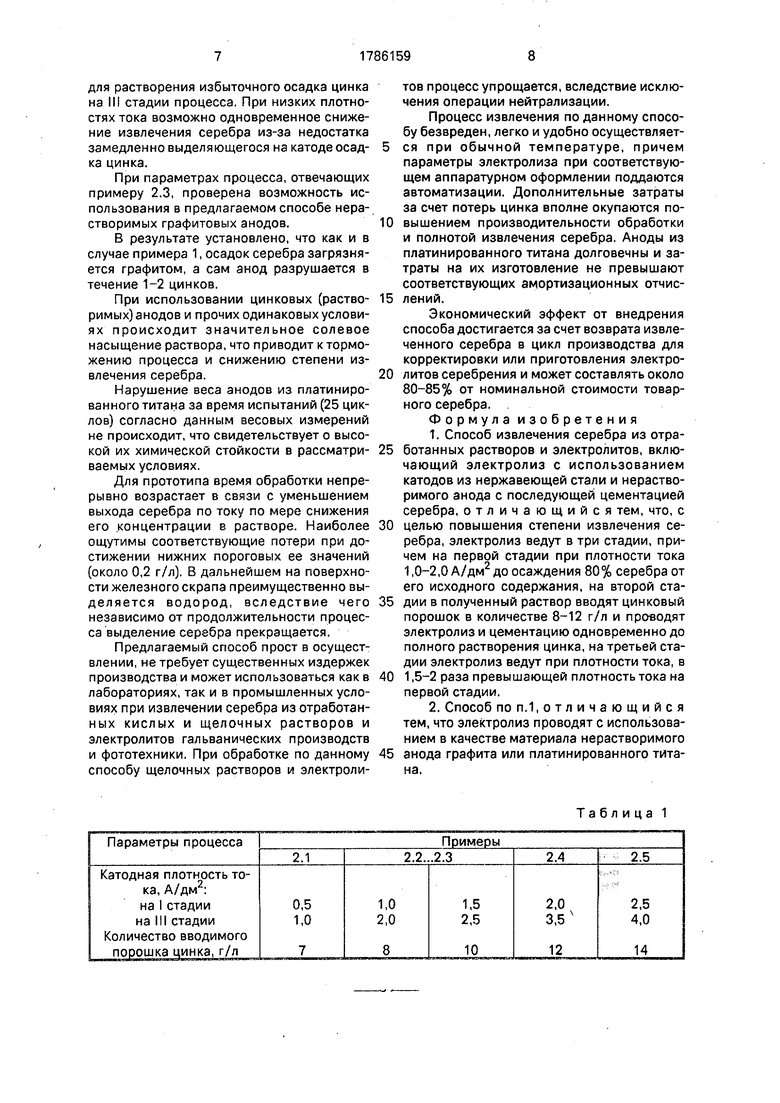

2. По предлагаемому (см. табл.1). Критериями оценки сравнительной эф- фективности процессов являлись полнота извлечения серебра и время обработки раствора.

Испытания проводились из раствора приведенного состава. В качестве ячейки применялся стакан из термостойкого стекла емкостью 2 дм . Объем помещенного в него раствора составлял 1 дм3. Плотность загрузки сетчатого катода в растворе составляла во всех опытах 5 дм2/дм3. Аноды из платинированного титана изготовлялись путем электролитического пла- тинирования соответствующих полосок из сплава ВТ-14 по следующей схеме.

1. Пескоструйная обработка. 2. Обезжиривание протиркой венской известью.

3. Травление в растворе состава, г/л: Азотная кислота300-400 Плавиковая кислота 30-340 при температуре 18-25°С, время 2-5 мин.

4. Гидридная обработка в растворе состава, г/л:

Серная кислота500-550 Соляная кислота 200-220 при температуре 18-25°С, время 70-95 мин.

5. Платинирование в электролите состава, г/л:

Диаминонитритплатины 8-12 Ортофосфорная кислота 100-120 при рН 0,8-1, температуре 18-25°С, катодной плотности тока 0,5-0,6 А/дм2, время 50-60 мин.

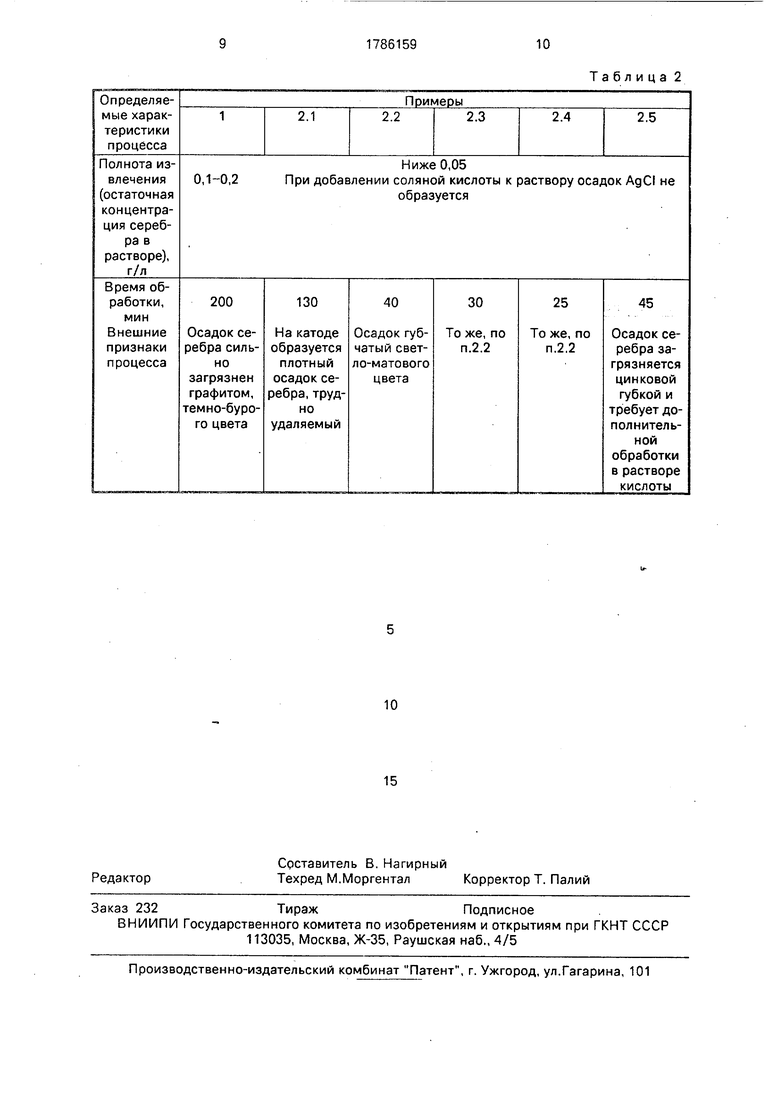

Результаты испытаний приведены в табл.2.

Анализ результатов испытаний показывает, что предлагаемый способ обеспечивает высокую степень извлечения серебра из раствора для снятия дефектных покрытий при минимальном времени электролиза и отсутствии в осадке механических загрязнений (примеры 2.2-2.4).

Достигаемый положительный эффект в этом случае обуславливается за счет одно- временного сочетания электролитического выделения серебра и контактного его вытеснения при взаимодействии с цинком на второй и третьей стадиях процесса.

При соотношении плотностей тока ниже и выше предельных (1,5-2) время обработки резко возрастает вследствие усиливающейся конкуренции побочной реакции выделения водорода. В первом случае это связано также с замедлением процесса электролиза, а во втором - с необходимым временем

для растворения избыточного осадка цинка на III стадии процесса. При низких плотностях тока возможно одновременное снижение извлечения серебра из-за недостатка замедленно выделяющегося на катоде осад- ка цинка.

При параметрах процесса, отвечающих примеру 2,3, проверена возможность использования в предлагаемом способе нерастворимых графитовых анодов.

В результате установлено, что как и в случае примера 1, осадок серебра загрязняется графитом, а сам анод разрушается в течение 1-2 цинков.

При использовании цинковых (раство- римых) анодов и прочих одинаковых условиях происходит значительное солевое насыщение раствора, что приводит к торможению процесса и снижению степени извлечения серебра.

Нарушение веса анодов из платинированного титана за время испытаний (25 циклов) согласно данным весовых измерений не происходит, что свидетельствует о высокой их химической стойкости в рассматри- ваемых условиях.

Для прототипа время обработки непрерывно возрастает в связи с уменьшением выхода серебра по току по мере снижения его концентрации в растворе. Наиболее ощутимы соответствующие потери при достижении нижних пороговых ее значений (около 0,2 г/л). В дальнейшем на поверхности железного скрапа преимущественно вы- деляется водород, вследствие чего независимо от продолжительности процесса выделение серебра прекращается.

Предлагаемый способ прост в осуществлении, не требует существенных издержек производства и может использоваться как в лабораториях, так и в промышленных условиях при извлечении серебра из отработан- ных кислых и щелочных растворов и электролитов гальванических производств и фототехники. При обработке по данному способу щелочных растворов и электролитов процесс упрощается, вследствие исключения операции нейтрализации.

Процесс извлечения по данному способу безвреден, легко и удобно осуществляется при обычной температуре, причем параметры электролиза при соответствующем аппаратурном оформлении поддаются автоматизации. Дополнительные затраты за счет потерь цинка вполне окупаются повышением производительности обработки и полнотой извлечения серебра. Аноды из платинированного титана долговечны и затраты на их изготовление не превышают соответствующих амортизационных отчислений.

Экономический эффект от внедрения способа достигается за счет возврата извлеченного серебра в цикл производства для корректировки или приготовления электролитов серебрения и может составлять около 80-85% от номинальной стоимости товарного серебра.

Формула изобретения

1. Способ извлечения серебра из отработанных растворов и электролитов, включающий электролиз с использованием катодов из нержавеющей стали и нерастворимого анода с последующей цементацией серебра, отличающийся тем, что, с целью повышения степени извлечения серебра, электролиз ведут в три стадии, причем на первой стадии при плотности тока 1,0-2,0 А/дм2 до осаждения 80% серебра от его исходного содержания, на второй стадии в полученный раствор вводят цинковый порошок в количестве 8-12 г/л и проводят электролиз и цементацию одновременно до полного растворения цинка, на третьей стадии электролиз ведут при плотности тока, в 1,5-2 раза превышающей плотность тока на первой стадии.

2. Способ по п.1,отличающийся тем, что электролиз проводят с использованием в качестве материала нерастворимого анода графита или платинированного титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| СПОСОБ УДАЛЕНИЯ РТУТИ ИЗ РАСТВОРА АМАЛЬГАМИРОВАНИЯ И ПРОМЫВНЫХ ВОД | 2011 |

|

RU2481274C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ВАНН УЛАВЛИВАНИЯ ХЛОРАММИАКАТНЫХ ЭЛЕКТРОЛИТОВ | 1993 |

|

RU2080415C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМАТНОГО РАСТВОРА ПАССИВИРОВАНИЯ ЦИНКА | 2018 |

|

RU2685840C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| РЕАГЕНТНО-ЭЛЕКТРОЛИЗНЫЙ МЕТОД РЕГЕНЕРАЦИИ МЕДНО-АММИАЧНОГО РАСТВОРА ТРАВЛЕНИЯ МЕДИ | 2018 |

|

RU2696380C1 |

| СПОСОБ ПЛАТИНИРОВАНИЯ ТИТАНА | 2015 |

|

RU2645822C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2000 |

|

RU2207404C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

Использование: для извлечения серебра из отработанных растворов и электролитов в гальваническом производстве машиностроительных и приборостроительных предприятий. Раствор, содержащий, мас.%: 93-95 серной кислоты; 1-2 азотной кислоты; 1,5-2,5 серебра, после нейтрализации помещают в электролизную ячейку. Процесс электролиза на первой стадии осуществляют при плотности тока 1-2 А/дм до выделения 80% серебра. Средний выход по току 55-65%. Затем в раствор вводят порциями дисперсный порошок цинка из расчета 8-12 г/л. Процесс продолжают при перемешивании до полного растворения цинка, после чего повышают плотность до 2-3,5 А/дм , т.е. в 1,5-2 раза, и продолжают электролиз 10-15 мин. Полноту извлечения серебра проверяют реакцией с хлорид-ионом. 1 з.п.ф-лы, 2 табл. Ё

Таблица 1

Таблица 2

| Масленицкий А.Б | |||

| и др | |||

| Металлургия благородных металлов | |||

| М.: Металлургия, 1987, с.323-327. |

Авторы

Даты

1993-01-07—Публикация

1990-05-29—Подача