Область техники, к которой относится изобретение

Заявляемое изобретение относится к металлургии редких металлов, а именно к производству электролитически чистого, пригодного для использования в солнечной энергетике и в полупроводниковой технике, кремния, конкретнее к способам восстановления кремния из газообразного тетрафторида кремния, а также к технологии получения тетрафторида кремния.

Уровень техники

Технический кремний получают в промышленном масштабе карботермическим восстановлением кварцевых песков углеродом. Такой металлургический кремний загрязнен примесями и непригоден для использования в полупроводниковой технике и в производстве солнечных батарей.

Полупроводниковый кремний получают из технического (металлургического) материала путем хлорирования тонко измельченного порошка кремния безводным хлорводородом с последующей очисткой образовавшихся в процессе хлорирования хлорсиланов методом ректификации до необходимой чистоты (см. книгу Фалькевич Э.С., и др. Технология полупроводникового кремния, М.: Металлургия, 1992). В некоторых странах полупроводниковый кремний получают сплавлением технического кремния с магнием, разложением силицида магния, последующей низкотемпературной ректификационной очисткой моносилана и его термическим разложением (см. книгу Белов И.П. и др. Моносилан в технологии полупроводниковых материалов. М.: НИИТЭХим., 1989). Указанные способы многостадийны, имеют низкие прямые выходы товарной продукции, т.е. себестоимость полученного этими технологиями полупроводникового кремния очень высока, вместе с тем имеют место большие сбросы химически вредных веществ в окружающую среду. Все это послужило предпосылками к поиску иных технологий производства высокочистого полупроводникового кремния. Одним из таких видов технологий являются технологии получения полупроводникового кремния на основе тетрафторида кремния.

Известен способ получения мелкодисперсного порошка кремния из газообразного тетрафторида кремния (см. RU 2066296, МПК С 01 В 33/03, опубл. 10.09.96), выделенного из отходов производства гексафторида урана, каковыми является Na2SiF6. В основе указанного способа разложение газообразного тетрафторида кремния под действием лазерного излучения. При осуществлении способа использовано мощное непрерывное излучение CO2-лазера (2-10 кВт), введенного в реакционную камеру (замкнутый объем), в котором одновременно создают циркуляцию газообразного тетрафторида кремния и водорода, связывающего фтор в процессе распада SiF4.

Способ получения кремния из тетрафторида кремния по лазерной технологии при использовании отходов производства гексафторида урана позволяет получить чистый кремний относительно невысокой стоимости. Однако чистота такого кремния примерно 99%, что является недостаточным для применения его в солнечной энергетике или в полупроводниковой технике.

Известна технология получения полупроводникового кремния, в частности кремния для солнечных батарей (см. RU 2035397, МПК С 01 В 33/02, опубл. 20.05.1995), включающая серию газотранспортных реакций с использованием тетрафторида кремния, из которого в результате его взаимодействия с депонированной водой получают кремнефтористоводородную кислоту. Кремний получают, восстанавливая его при комнатной температуре из кремнефтористоводородной кислоты атомарным водородом.

Основньм недостатком этой технологии является низкий процент выхода кремния. Поскольку атомарный водород быстро теряет атоматизацию, процесс восстановления кремния при комнатной температуре становится невозможным. Указанная причина препятствует использованию этого способа в промышленных целях.

В качестве прототипа заявляемого способа получения высокочистого порошка кремния с одновременным получением элементного фтора принят способ получения металлического кремния, описанный в патенте RU 2156220 (МПК С 01 В 33/00, опубл. 20.09.2000). Прототип характеризуется тем, что кремний выделяют из раствора металлического кремния. Для получения такого раствора содержащийся в кремнеземе или кварцевом песке диоксид кремния SiO2 соединяют с трифторхлором (ClF3) и в результате реакции получают кремнесодежащие соединения фтора и хлора - тетрафторид кремния SiF4 и тетрахлорид кремния SiCl4. Эти соединения подвергают электролитическому разложению в электролизере с жидким низкоплавким катодом, в качестве которого применяют расплав металла, в частности цинка. В результате электролиза получают: на аноде смесь фтора и хлора, а катод, т.е. расплав цинка, поглощает выделившийся из вышеуказанных кремнесодержащих соединений металлический кремний, и как раствор металлического кремния подвергается дальнейшей переработке с целью получения кремния как товарного продукта.

Способ по патенту RU 2156220 обеспечивает получение высокочистого поликристаллического кремния. Однако широкого промышленного применения этот способ не получил. Одной из причин стало то, что при использовании цинкового катода имеет место низкая растворимость кремния в расплаве цинка. В итоге процесс, характеризующийся вакуумно-термической отгонкой кремния из расплава цинка, при низкой концентрации в расплаве кремния требует многократного насыщения расплава, что значительно увеличивает стоимость готового продукта.

Еще одним недостатком прототипа является периодичность процесса. Для того чтобы выделить кремний из расплава жидкого катода, необходимо на определенном этапе, характеризующемся достаточньм насыщением расплава катода частицами кремния, остановить электролиз, расплав с кремнием направить на стадию выделения кремния, а электролитический аппарат заполнить новым расплавом цинка, и только по завершении всех этих процедур продолжить процесс. Кроме того, недостатком известного способа является то, что помимо фтора на аноде выделяется газообразный хлор. Несмотря на то, что, как отмечено в формуле и в описании изобретения по патенту RU 2156220, и тот и другой выделившиеся на аноде элементы транспортируют на выделение кремния из кремнсодержащего сырья, т.е. эти элементы являются оборотными, необходимость отделения одного элемента от другого усложняет технологию, увеличивает аппаратное ее сопровождение и в итоге ведет к удорожанию конечного продукта.

В большинстве известных решений при получении поликристаллического кремния электролитическим способом из солевых расплавов восстановленный кремний осаждается на катоде и далее извлекается очисткой поверхности катода от осадка кремния (см. RU 1416060, МПК С 25 С 3/00, опубл. 07.08.88; см. авт. св-во №460326 и т.д.). Известны также технологии, при которых осуществляют извлечение кремния из электролита, при его всплытии на поверхности расплава, или напротив, при осаждении его в виде осадка на дне электролитической ванны (см. например, патент RU 2145646, МПК С 25 В 1/00, опубл. 20.02.2000). Основным недостатком этих методов является высокая трудоемкость извлечения кремния, что существенно повышает стоимость готового продукта.

В качестве прототипа заявляемого способа отделения кремния от расплава солей принято решение по патенту RU 2156220 (МПК С 01 В 33/00, опубл. 20.09.2000), согласно которому металлический кремний получают перекристаллизацией кремния упариванием при пониженном давлении из раствора кремния в расплаве цинка. Указанный способ обеспечивает получение высокочистого кремния, однако он применим при выделении кремния из расплава металла, но не осуществим при выделении кремния из солевых расплавов, а также является более дорогостоящим, чем заявляемый способ.

Известен состав кремниевого порошка (см. патент RU 2055812, МПК С 01 В 33/02, опубл. 10.03.96), характеризующийся размерами частиц 70-160 мкм, удельной поверхностью от 0,001 до 1,0 м2 и следующим химическим составом, мас.%: железо - 0,35-0,52; алюминий - 0,13-0,40; кальций - 0,05-0,1; примеси титана, ванадия, хрома, молибдена, вольфрама и циркония в количестве менее чем 0,3 мас.% и кремний - остальное. Известный порошок характеризуется большим количеством примесей и не отвечает требованиям, предъявляемым к полупроводниковому кремнию.

В качестве прототипа заявляемого электролитически чистого порошка кремния принято решение, характеризующее металлический кремний и защищенное патентом RU 2156220 (МПК С 01 В 33/00, опубл. 20.09.2000). Известный металлический кремний характеризуется содержанием в нем примесей, дисперсностью и удельной поверхностью его поликристаллических конгломератов, при этом он содержит кремний с весовым содержанием С11, металлические примеси с весовым содержанием С9, неметаллические примеси с их весовым содержанием С10, отвечающие условию:

1<=(С9+С10+С11)/С11<=1,1,

при этом характеризуется соотношением минимальных r1 и максимальных r2 размеров поликристаллических конгломератов, удовлетворяющих определенному условию, а также критерием чистоты этого вещества является соотношение минимальных и максимальных значений удельных поверхностей полиметаллических конгломератов.

Кремний по патенту RU 2156220 является особо чистым материалом и пригоден для использования в полупроводниковой технике. Однако он характеризуется высокой стоимостью.

В качестве прототипа заявляемого элементного фтора также принято решение по патенту RU 2156220 (МПК С 01 В 33/00, опубл. 20.09.2000). Однако основным недостатком этого решения является выделение газообразного фтора совместно с газообразным хлором. Таким образом, полученный по известному решению фтор не может быть применен как самостоятельный продукт и в известном решении используется как оборотный и транспортируется на начальную стадию выделения кремния. А если осуществлять выделение фтора из общей газовой фазы, то известное решение потребует значительных финансовых вложений и готовый продукт по стоимости будет нерентабельным.

Известны способы получения тетрафторида кремния путем синтеза его из диоксида кремния и фторсодержащих реагентов, например фторида натрия, фтористого водорода, фтористого свинца и др. Все эти способы требуют применения химически полученных реагентов, что приводит к дополнительным затратам материальных и энергетических средств

Известен способ получения тетрафторида кремния из раствора кремнефтористоводородной кислоты (см. патент RU 2046095, МПК С 01 В 33/10, опубл. 20.10.95), включающий взаимодействие раствора этой кислоты с раствором органического основания с образованием соли кремнефтористоводородной кислоты. Полученную соль промывают, сушат и осуществляют ее разложение обработкой концентрированной минеральной кислотой и после стадии разложения проводят отделение полученного тертрафторида кремния от фтористого водорода.

В качестве прототипа заявляемого способа получения тетрафторида кремния принято решение по патенту GB 1080662, МПК С 01 В 33/08, опубл. 23.08.67, согласно которому тетрафторид кремния получают из диоксида кремния воздействием на него фтористым водородом.

Основным недостатком прототипа является экологическая небезопасность технологии, а также то, что получаемый тетрафторид кремния характеризуется большим содержанием примесей, что делает его непригодным для использования в технологии производства полупроводникового кремния.

Раскрытие изобретения

Задачей, на решение которой направлена заявленная группа изобретений, является разработка эффективной и экологически более безопасной технологии получения электролитически чистого и относительно недорогого полупроводникового кремния с одновременным получением высокочистого тетрафторида кремния и элементного фтора, которые могут быть задействованы как в заявляемом способе получения полупроводникового кремния в качестве оборотного химического соединения и химического элемента, так и могут быть товарной продукцией с высокими качественными характеристиками.

Поставленная задача решена тем, что в способе получения высокочистого порошка кремния из тетрафторида кремния с одновременным получением элементного фтора путем электролиза и с выделением элементного фтора на аноде, согласно заявляемому изобретению, в процессе электролиза осуществляют электролитическое разложение расплава эвтектики тройных систем фторидных солей щелочных металлов, насыщенного тетрафторидом кремния. Выделившийся кремний в виде суспензии порошка кремния и электролита, каковым является вышеуказанный расплав эвтектики тройных систем фторидных солей щелочных металлов, выводят из электролизера. После вывода упомянутой суспензии, т.е. вне электролизера, осуществляют отделение порошка кремния от расплава эвтектики тройных систем фторидных солей щелочных металлов.

Техническим результатом заявленного способа является возможность реализовать производство кремния в непрерывном режиме с высоким выходом готовой продукции и высоким ее качеством. Этот результат обусловлен следующими отличительными особенностями.

Во-первых, в заявляемой технологии, которую можно охарактеризовать как фторидная технология получения полупроводникового кремния, отличительной особенностью заявляемого способа является то, что в процессе получения высокочистого кремния используют расплав эвтектики тройных систем фторидных солей определенных щелочных металлов, т.е. химические соединения, содержащие фтор, и насыщение этого расплава осуществляют тетрафторидом кремния, т.е. химическим соединением, которое также содержит фтор. Это позволяет в одной стадии получить высокого качества электролитически чистый полупроводниковый кремний и высокочистый элементный фтор, стоимость которых будет значительно ниже, чем стоимость этих веществ, полученных по известным технологиям.

Еще одной отличительной особенностью заявляемого способа получения кремния является то, что для выделения продукта не нужно останавливать процесс электролиза, вывод порошка кремния в смеси с расплавом электролита может быть непрерывным. Для осуществимости решения достаточно организовать постоянное пополнение электролизера расплавом солей (т.е. электролитом). Это может быть выполнено любым способом. Однако предпочтительным является вариант способа, при котором расплав эвтектики тройных систем фторидных солей щелочных металлов после отделения порошка кремния направляют на повторное использование в процессе электролиза, замыкая тем самым процесс и обеспечивая безотходное производство. Также предпочтительным является при выводе из электролизера суспензии порошка кремния и электролита, забор этой суспензии в электролизере осуществлять в его межполюсном зазоре. При таких вариантах заявляемого способа вывод электролитически полученного кремния сопровождается сливом электролита и постоянным его пополнением, т.е. электролит по сути является проточным, но благодаря тому, что забор суспензии осуществляют в межполюсном зазоре электролизера, электролит подвержен «течению» не в полном объеме, а «избранной» частью, т.е. постоянно выводится из процесса тот объем (та часть), который представляет собой суспензию с наибольшей концентрацией выделившегося порошка. Это обеспечивает непрерывный и эффективный в течение всего процесса электролиз, поскольку своевременный и постоянный вывод из зоны, где идет процесс, той части электролита, которая в наибольшей степени содержит порошок уже восстановленных элементов, делает минимальным риск обратного распада на ионы выделившегося продукта. Кроме того, восстановленный кремний не осаждается на катоде, а своевременно и непрерывно выводится из процесса электролиза, порошок восстановленного кремния не наслаиваются на поверхность катода, что способствует стабильности его работы, а следовательно, повышению эффективности процесса разряжения на катоде новых и новых ионов.

Вместе с тем непрерывности вывода суспензии порошки кремния и электролита способствует еще и то, что плотность электролита с выделившимся порошком кремния меньше, чем плотность электролита без порошка, т.е. происходит выдавливание суспензии столбом электролита.

Заявляемый способ наиболее технологичен, если в качестве расплава эвтектики тройных систем фторидных солей щелочных металлов, используют расплав эвтектики следующего состава: LiF-KF-NaF, и проводят электролиз при температуре 450-600°С. Такой солевой расплав является предпочтительным исходя из того, что температура плавления исходных компонентов расплава ниже, чем температура плавления кремния, при этом температурный режим является наиболее оптимальным для электролиза и процесса выделения порошка кремния.

В конкретных случаях реализации изобретения расплав эвтектики фторидных солей LiF-KF-NaF насыщают тетрафторидом кремния в пределах 2-35% мас. по SiF4. При этом параметр ниже 2% требует подачи очень высокого напряжения, что экономически нецелесообразно, а параметр выше 35% приведет к повышению температуры плавления эвтектики фторидных солей, что также является нежелательным.

Эффективность электролиза возрастает, если насыщение расплава эвтектики тройных систем фторидных солей щелочных металлов осуществлять барботированием тетрафторида кремния в расплав. Это имеет место потому, что барботированием достигается равномерное насыщение расплавленного электролита высшим фторидом исходного элемента в газовой фазе.

Вывод суспензии порошка кремния в смеси с электролитом в соотношении: 2 части порошка и 8 частей электролита является предпочтительным исходя из применяемых методов отделения кремния от электролита. Одним из таких методов является нижеизложенный способ отделения кремния от расплава солей, заявленный в качестве самостоятельного изобретения, поскольку этот способ может найти применение в других технологиях, вместе с тем, по мнению заявителя, является охраноспособным решением.

Заявляемый способ решает ту же задачу, что и охарактеризованный выше способ получения высокочистых полупроводникового кремния и элементного фтора, т.е задачу получения высокочистого полупроводникового кремния невысокой стоимости.

Эта задача решена тем, что в способе отделения кремния от расплава солей, согласно заявляемому изобретению, кремний отделяют от расплава эвтектики фторидных солей LiF-KF-NaF, при этом упомянутый расплав с частицами кремния растворяют безводным фтористым водородом, полученный состав из HF + (LiF-KF-NaF) в виде жидкой фазы и из частиц кремния, которые представляют собой твердую фазу, фильтруют с отделением твердой фазы в виде порошка кремния, а жидкую фазу направляют на отгонку фтористого водорода, который используют на стадии растворения. С целью улучшения процесса растворения затвердевший расплав с частицами кремния перед растворением размельчают, а сам процесс растворения осуществляют при температуре 0-12°С, при этом предпочтительным результатом процесса растворения является получаемый состав при соотношении твердой фазы к жидкой фазе как 1:23, т.е. в 23 частях HF+(Li-KF-NaF) находится одна часть твердых частиц кремния. Такое соотношение, предопределяемое подачей соответствующего количества безводного фтористого водорода на определенное количество расплава с частицами кремния, является наиболее оптимальным для дальнейшей фильтрации состава и отделения порошка кремния. В частном случае реализации способа фильтрацию осуществляют центрофугированием с использованием центрифуг, выпускаемых промышленностью, или этих же центрифуг, конструктивно доработанных исходя из конкретных условий производства.

Для заявляемого способа применима очистка порошка кремния от частиц графита методом флотации и дальнейшая промывка порошка кремния раствором смеси неорганических кислот, в частности, следующего состава: 2-3 М H2SO4+0,1-0,2 М HF при температуре 5-75°С, с последующей сушкой порошка кремния в инертной среде и при 80-120°С.

Вышеизложенные нижние и верхние пределы параметров заявляемого способа были получены экспериментальным путем на основе опытных исследований и анализа результатов экспериментов с достижением поставленной задачи и технического результата в виде получения высокочистого полупроводникового порошка кремния.

Используемый в качестве растворителя фтористый водород после завершения цикла и после отгонки от расплава эвтектики фторидных солей LiF-KF-NaF, которую осуществляют термическим методом, возвращают на новый цикл и вновь используют в качестве растворителя. А расплав эвтектики фторидных солей LiF-KF-NaF используют в способе получения высокочистого порошка кремния из тетрафторида кремния с одновременным получением элементного фтора, т.е. в первом из заявляемой группы изобретении, изложенном в п.1 формулы.

Поставленная задача решена также получением электролитически чистого порошка кремния, который характеризуется содержанием следующих компонентов: кремния с весовым содержанием C1, примесей металлов с весовым содержанием С2 и примесей неметаллов с весовым содержанием С3. Согласно заявляемому изобретению электролитически чистый кремний получен по фторидной технологии согласно способу по п.1, т.е. при электролитическом разложении расплава эвтектики тройных систем фторидных солей щелочных металлов, насыщенного тетрафторидом кремния, выведен из электролизера в виде суспензии с электролитом, выделен из расплава электролита согласно способу по п.7 и характеризуется упомянутым составом при условии:

0,01 ppba<=(C1+C2+С3)/C1<=0,01 ppma,

где ppba - содержание атомов примесей на миллиард атомов кремния;

ppma - содержание атомов примесей на миллион атомов кремния.

Поставленная задача решена также получением высокочистого элементного фтора, включающего фтор с массовым содержанием С4 и примеси с их массовым содержанием C5, который согласно заявляемому изобретению получен по фторидной технологии согласно способу по п.1 формулы, т.е. выделен на аноде при электролитическом разложении расплава эвтектики тройных систем фторидных солей щелочных металлов, насыщенного тетрафторидом кремния, и характеризуется упомянутым составом при условии:

0,95<=(С4+С5)/С4<=1,01

Поставленная задача решена также посредством способа получения тетрафторида кремния, включающего использование в качестве исходного соединения диоксида кремния, отличающегося от известных решений тем, что производят фторирование диоксида кремния воздействием на него элементным фтором, процесс фторирования ведут в две стадии, из которых: на 1-ой стадии диоксид кремния обрабатывают элементным фтором при температуре 1100-1200°С, при этом подачу элементного фтора осуществляют с 20-30%-ном мас. избытком относительно стехиометрически необходимого количества и газовую фазу направляют на 2-ую стадию процесса, на 2-ой стадии осуществляют фторирование диоксида кремния при его подаче с 70-80%-ном мас. избытком, при этом используют избыток элементного фтора 1-ой стадии с полным его поглощением.

При конкретном варианте осуществления заявляемого изобретения фторирование ведут в факеле пламенного реактора. При этом в качестве элементного фтора может быть задействован фтор, полученный при осуществлении способа получения высокочистого порошка кремния и элементного фтора электролизом расплава эвтектики тройных систем фторидных солей щелочных металлов, насыщенного тетрафторидом кремния, т.е. фтор, полученный по способу, изложенному в п.1 формулы заявляемой группы изобретений.

Вышеуказанные интервалы температур и соотношение реагентов является наиболее оптимальными для осуществления способа и подобраны экспериментальным путем исходя из поставленной задачи и достигаемого технического результата.

Представленная в заявке группа изобретений отвечает требованию «единства изобретения». Это требование соблюдено, поскольку в заявку включено изобретение (п.1 формулы), представляющее собой способ получения в одной стадии двух веществ и два вещества (п.18 и п.19), полученные способом по п.1, при этом изобретения, изложенные в п.8 и п.20 формулы, представляют собой способы, предназначенные для использования в способе по п.1, и изобретение по п.8 является решением одной части способа по п.1, а изобретение по п.20 является решением, касающимся другой части способа по п.1, причем способ по п.1 реализуется с одновременным применением изобретения по п.8 и по п.20. Предложенные способы и материалы имеют одно и то же назначение, служат одной цели и обеспечивают возможность рециркуляции получающихся в ходе процесса химических элементов и соединений, обусловливая тем самым замкнутость технологического цикла получения высокочистого кремния, что наряду с решением поставленной задачи посредством совокупности признаков, изложенных в независимых пунктах, также направлено на снижение себестоимости конечного продукта - высокочистого полупроводникового кремния. Кроме того, возможность возврата отработанного вещества вновь в технологический процесс решает проблему отходов вредных веществ, исключает их выброс в атмосферу, отпадает необходимость в их обезвреживания и очистки и т.п.

Вместе с тем, каждое из изобретений, охарактеризованных в независимых пунктах формулы, может быть использовано самостоятельно или найти применение как части иных технологий.

Краткое описание чертежей

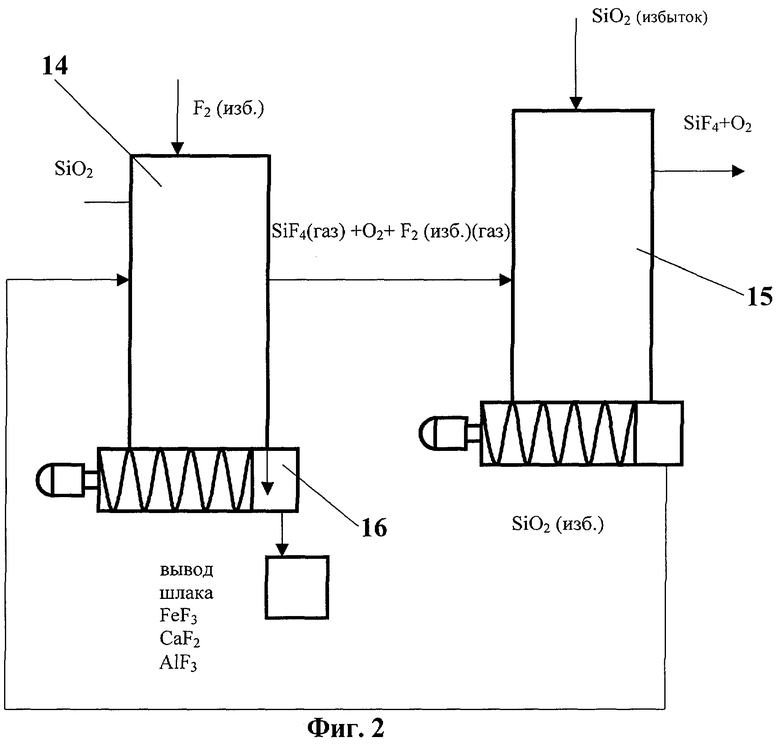

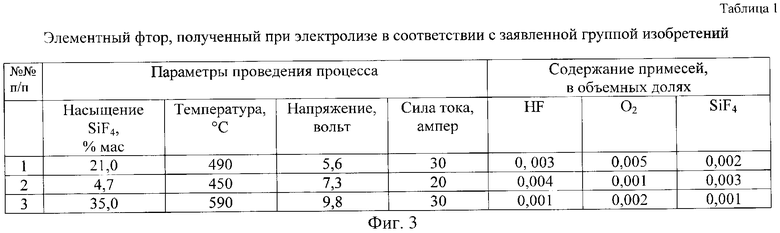

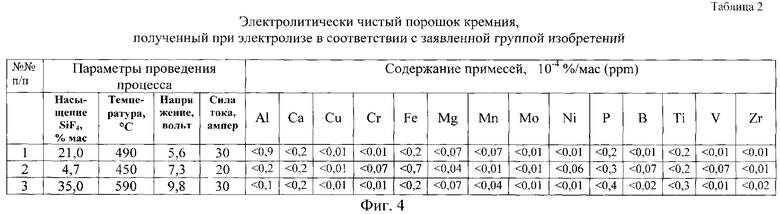

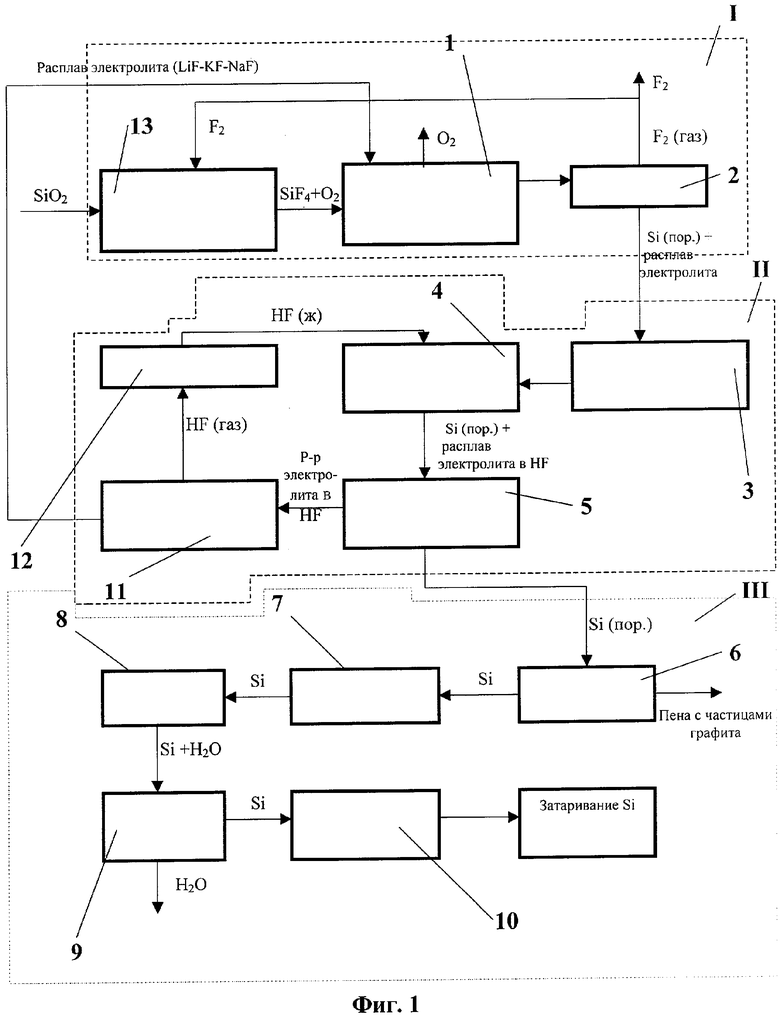

Заявляемые изобретения иллюстрируются прилагаемыми блок-схемами и таблицами, при этом на фиг.1 - изображена блок-схема, раскрывающая процесс (часть I) получения высокочистого порошка кремния и элементного фтора, включая совокупность операций способа (часть II) отделения порошка кремния от расплава солей; на фиг.2 - представлена блок-схема, представляющая способ получения тетрафторида кремния; на фиг.3 и фиг.4 приведены таблицы соотношений примесей в полученных по заявляемому изобретению порошке кремния и элементном фторе.

Примеры осуществления изобретения

Заявляемые способы осуществляются следующим образом.

При этом используются оборудование и аппаратные комплексы, применяемые на предприятиях химической промышленности и в металлургии, а именно электролизеры или аналогичные им реакторы, факельные (пламенные) реакторы; установки барботирования, оборудование, обеспечивающее флотацию, промывку, и т.п., сушильные агрегаты, транспортные системы, предназначенные для подачи газовых, жидких или твердых реагентов, известное контрольное оборудование и т.д.

До начала процесса электролиза в способе получения высокочистого порошка кремния и элементного фтора осуществляют приготовление электролита, при этом расплав эвтектики фторидных солей LiF-KF-NaF насыщают тетрафторидом кремния SiF4 в пределах 2-35% мас. по SiF4. С этой целью барботируют SiF4 в указанный расплав на установке барботирования 1 (см. Фиг.1, часть I), насыщая его до любого значения в указанных пределах.

Осуществляют непрерывное поступление насыщенного тетрафторидом кремния электролита в электролизер 2, выполненный или с жидким металлическим катодом, или с твердым катодом (нержавеющая сталь, кремний) и с инертными анодами (карбид, нитрид кремния, графит). Конструкция электролизера должна быть выполнена с учетом обеспечения непрерывного вывода суспензии выделившегося порошка кремния и электролита из межполюсного зазора электролизера.

При подаче напряжения происходит электролитическое разложение расплава эвтектики LiF-KF-NaF, насыщенного SiF4, при этом электролиз проводят при температуре 450-600°С. При электролизе насыщенного тетрафторидом кремния расплава эвтектики вышеуказанных фторидных солей образуются гексафторсиликаты лития и натрия (Li2SiF6 и Na2SiF6), которые являются неустойчивыми и в расплаве вновь распадаются на SiF4, LiF, и NaF, и гексафторсиликат калия K2SiF6, который диссоциируется на положительные ионы К+ и отрицательные ионы SiF6 2+. Процесс идет по следующей реакции:

К2SiF6↔2К1++SiF6 2-

Далее SiF6 2- диссоциируется на ионы: положительные ионы Si4+ и отрицательные ионы фтора (6F-), которые восстанавливаются: положительные ионы кремния на катоде восстанавливаются до порошка металлического кремния (Si), отрицательные ионы фтора - на аноде до элементного фтора (3F2)

При этом кремний получается в виде суспензии порошка Si в расплаве электролита в соотношении 2:8 частей, т.е. 2 части порошка кремния и 8 частей электролита.

Порошок кремния в смеси с расплавом электролита (т.е. суспензия, включающая порошок кремния и расплав эвтектики LiF-KF-NaF) выводится из электролизера.

Элементный фтор, полученный вышеописанным способом, по своим характеристикам соответствует веществу, заявленному согласно п.19 формулы изобретения. Он характеризуется составом, включающим фтор с массовым содержанием С4, и примеси с их массовым содержанием C5, при выполнении условия 0,95<=(С4+С5)/С4<=1,01, что было подтверждено экспериментальными исследованиями. Результаты исследования изложены в прилагаемой к описанию таблице 1 (см. фиг.3), при этом приведенные в таблице данные соответствуют вышеуказанному соотношению.

Далее порошок кремния отделяют от расплава электролита. Это может быть осуществлено любыми известными методами или заявленным способом отделения кремния от расплава солей (см. Фиг.1, часть II).

Для иллюстрации заявленных изобретений процесс осуществляют в соответствии с заявленным способом отделения кремния от солевого расплава, а именно от расплава эвтектики фторидных солей LiF-KF-NaF.

Затвердевший расплав электролита с порошком кремния измельчают известным способом с помощью дробилки 3. Измельченный состав в реакторе 4 растворяют фтористым водородом HF, осуществляют растворение при перемешивании и при температуре 0-12°С. Получают суспензию из растворенного во фтористом водороде электролита и порошка кремния и осуществляют фильтрацию этой суспензии с отделением порошка Si с помощью центрифуги 5. Отделенный центрифугированием порошок кремния направляют во флотационную машину 6 с целью очистки его от графита, затем на установке 7 промывают порошок кремния сначала в растворе неорганических кислот состава 2-3 М H2SO4 + 0,1-0,2 М HF, а на промывочной установке 8 конденсатом (обессоленной водой). Промытый обессоленной водой порошок кремния на агрегате 9 отфильтровывают от воды и сушат в сушилке 10 в инертной среде при температуре 80-120°С. Готовый высокочистый, пригодный для использования в солнечной энергетике и в полупроводниковой технике порошок кремния затаривают.

Электролитически чистый порошок кремния, полученный вышеописанным способом, по своим характеристикам соответствует веществу, заявленному согласно п.18 формулы изобретения. Он характеризуется составом, включающим кремний с весовым содержанием С1, примеси металлов с весовым содержанием С2 и примеси неметаллов с весовым содержанием С3, при выполнении условия:

0,01 ppba<=(C1+С2+С3)/C1<=0,01 ppma,

где ppba - содержание атомов примесей на миллиард атомов кремния;

ppma - содержание атомов примесей на миллион атомов кремния.

Вышеуказанные соотношения состава порошка кремния были подтверждены также экспериментальными исследованиями, проведенными заявителем на экспериментальной электролитической установке при различных технологических параметрах осуществления электролиза. Результаты исследования приведены в прилагаемой к описанию таблице 2 (см. фиг.4). Все полученные образцы высокочистых порошков кремния по содержанию примесей соответствуют указанному в п.18 формуле изобретения соотношению.

Раствор электролита в HF, полученный после фильтрации порошка кремния на центрифуге 5, направляют в аппарат 11, где осуществляют отгонку фтористого водорода при температуре 500°С. Полученный в результате отгонки фтористого водорода электролит состава LiF-KF-NaF направляют на стадию электролиза для осуществления способа по п.1, а фтористый водород (газ) подвергают конденсации и из конденсатора 12 в виде жидкого фтористого водорода подают в реактор 4, используя его в качестве растворителя при растворении раздробленного затвердевшего расплава электролита с порошком кремния на начальной стадии этого процесса.

При осуществлении способа получения высокочистого порошка кремния с одновременным получением элементного фтора применяют тетрафторид кремния, который получают на комплексе оборудования 13 и заявленным способом получения тетрафторида кремния, пример конкретного осуществления которого приведен ниже (см. фиг.2).

Исходным материалом получения тетрафторида кремния является природный кварцит, кварцевый песок или другое сырье, содержащее в большом количестве диоксид кремния. Как правило, это сырье характеризуется следующим составом: SiO2 - 97%, примеси: Fe2О3, СаО, Al2О3

Процесс ведут в двух последовательно установленных пламенных (факельных) реакторах 14 и 15.

На 1-ой стадии диоксид кремния SiO2 обрабатывают элементным фтором F2 (полученным способом по п.1) при температуре 1100-1200°С, при этом обработку ведут в факеле пламенного реактора 14. Подачу элементного фтора в реактор 14 осуществляют с избытком (20-30%) относительно стехиометрически необходимого его количества. Из реактора 14 выводят и направляют на 2-ую стадию процесса, т.е. во второй пламенный реактор 15, газообразную фазу, включающую газообразный тетрафторид кремния SiF4, а также включающую полученный в процессе реакции кислород и незадействованный в процессе реакции избыток фтора (O2+F2). Посредством шнекового устройства 16 из реактора 14 выводят шлам, содержащий трифторид алюминия (AlF3). При подаче во второй пламенный реактор 15 газообразной фазы с 1-ой стадии одновременно в него осуществляют подачу диоксида кремния, который подают с 70-80%-ном мас. избытком. В процессе реакции во втором пламенном реакторе 15 происходит полное поглощение избытка элементного фтора 1-ой стадии, полученный тетрафторид кремния используется как реагент для насыщения электролита в способе получения высокочистого порошка кремния и элементного фтора или выводится из процесса как готовый продукт, а избыток диоксида кремния направляют в первый реактор 14, замыкая таким образом процесс.

При осуществлении способа получения тетрафторида кремния происходят следующие реакции:

SiO2+F2(с изб.)→SiF4+O2+избыток F2

SiF4(с 1-ой стадии)+О2+избыток F2(с 1-ой стадии)+SiO2(с изб)→SiF4+О2+SiO2(избыток)

Таким образом, заявляемый способ получения тетрафторида кремния обеспечивает полное использование в технологическом процессе элементного фтора, в том числе это может быть фтор, полученный при электролитическом получении порошка кремния.

Заявляемые изобретения, формирующие фторидную технологию получения высокочистого полупроводникового кремния, являются энерго- и ресурсосберегающими, при этом технология характеризуется экологической чистотой в связи с тем, что процесс ведут по замкнутому циклу с использованием полученного при электролизе фтора для получения тетрафторида кремния, а также с связи с тем, что отработанный электролит возвращается полностью в процесс. Получаемые продукты (кремний, фтор, тетрафторид кремния) характеризуются очень незначительным количеством примесей, а стоимость кремния как готового продукта значительно ниже, чем по другим известным технологиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ, СПОСОБ ОТДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ОТ КИСЛОРОДА И ВЫСОКОЛЕТУЧИХ ФТОРИДОВ ПРИМЕСЕЙ, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КРЕМНИЯ ИЗ ТЕТРАФТОРИДА КРЕМНИЯ | 2003 |

|

RU2324648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| СПОСОБ ОТДЕЛЕНИЯ ПОРОШКА КРЕМНИЯ ОТ ФТОРИДНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321538C2 |

| Способ электролитического получения кремния из расплавленных солей | 2020 |

|

RU2751201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2454366C2 |

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2046095C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ ИЗ ГАЗОВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2348581C2 |

| Электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава | 2022 |

|

RU2778989C1 |

Изобретения относятся к металлургии редких металлов, а именно к производству электролитически чистого, пригодного для использования в солнечной энергетике и в полупроводниковой технике кремния. Группа изобретений включает способ получения высокочистого порошка кремния и элементного фтора, способ отделения кремния от расплава солей, полученные вышеуказанными способами порошок кремния и элементный фтор, а также способ получения тетрафторида кремния, при насыщении которым расплава солей осуществляют электролиз. При электролитическом разложении расплава эвтектики тройных систем фторидных солей щелочных металлов, насыщенного тетрафторидом кремния, выделяют кремний. Затем кремний выводят из электролизера в виде суспензии порошка кремния и расплава эвтектики. Кремний отделяют от расплава эвтектики, растворяя этот расплав безводным фтористым водородом. Полученный состав из HF+(LiF-KF-NaF) в виде жидкой фазы и частиц кремния фильтруют. Жидкую фазу направляют на отгонку фтористого водорода, который вновь используют на стадии растворения. Тетрафторид кремния получают фторированием диоксида кремния элементным фтором. Процесс фторирования ведут в две стадии в пламенных реакторах, направляя избыток элементного фтора с 1-ой стадии на 2-ую. Техническим результатом является производство кремния в непрерывном режиме с высокими выходом и качеством продукции. 5 н. и 16 з.п. ф-лы, 2 табл., 4 ил.

0,01 ppba<=(C1+C2+C3)/C1<=0,01 ppma,

где ppba - содержание атомов примесей на миллиард атомов кремния;

ppma - содержание атомов примесей на миллион атомов кремния.

0,95<=(С4+С5)/С4<=1,01.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА МЕТАЛЛИЧЕСКОГО КРЕМНИЯ, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КРЕМНИЯ ИЗ РАСТВОРА И МЕТАЛЛИЧЕСКИЙ КРЕМНИЙ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТИХ СПОСОБОВ, СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИЧЕСКИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ НА ОСНОВЕ ЭТОГО СПОСОБА | 1999 |

|

RU2156220C1 |

| Электролит для получения металлического кремния электролизом из расплавов | 1973 |

|

SU460326A1 |

| БЫТОВОЕ УСТРОЙСТВО, ПОДКЛЮЧАЕМОЕ К ВОДОПРОВОДУ | 2011 |

|

RU2571353C2 |

| US 2004094428 А, 20.05.2004 | |||

| JP 2004210594 А, 29.07.2004. | |||

Авторы

Даты

2006-03-27—Публикация

2004-08-12—Подача