4

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1984 |

|

SU1175386A2 |

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1981 |

|

SU959682A1 |

| КОМБАЙН "РУСЬ" | 1992 |

|

RU2070373C1 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312485C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| Комбайн для уборки зерновых культур очесом на корню | 2022 |

|

RU2793308C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2011 |

|

RU2486745C1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2002 |

|

RU2231946C1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2006 |

|

RU2313935C1 |

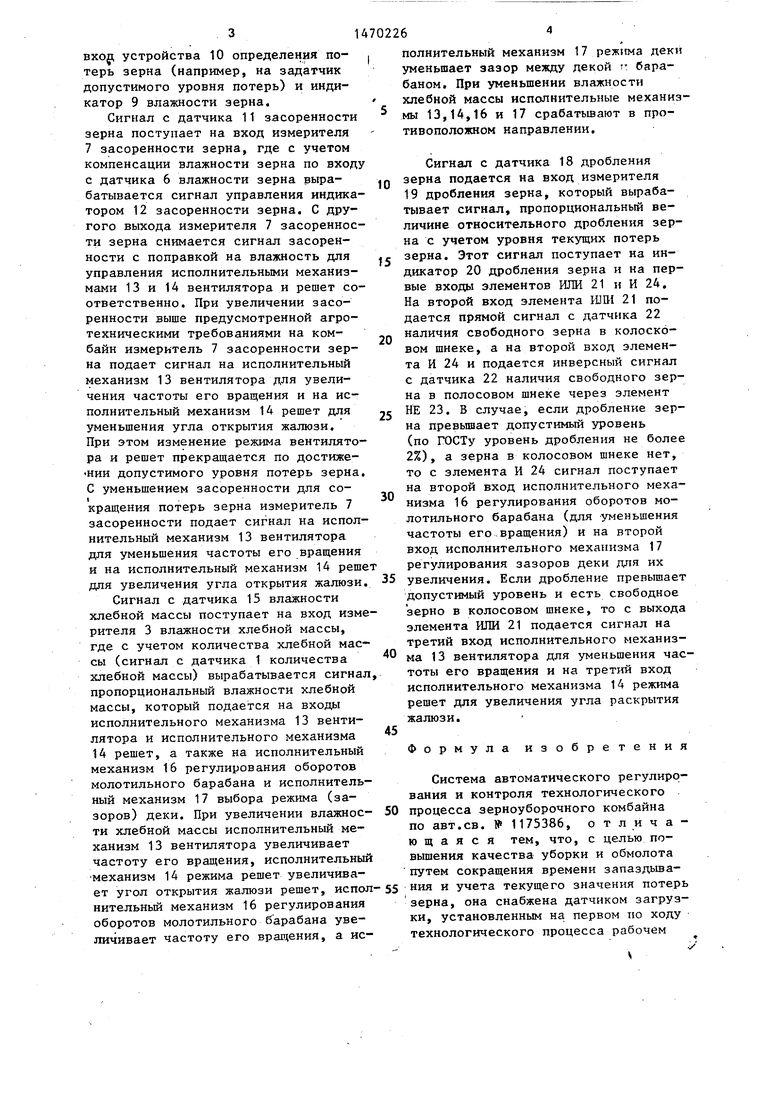

Изобретение относится к сельскохозяйственному машиностроению, а именно к конструкции зерноуборочных комбайнов. Цель изобретения - повышение качества уборки и обмолота путем сокращения времени запаздывания и учета текущего значения потерь зерна. Устройство содержит ряд датчиков и индикаторов, контролирующих состояние убираемой культуры. В состав устройства входят исполнительные механизмы им 13, 14, 16, 17. Им 13 регулирует число оборотов вентилятора, им 14 регулирует угол открытия решет, им 16 регулирует число оборотов молотильного барабана, им 17 регулирует режимы (зазоры) деки. Дополнительно установлены датчик 25 потерь зерна и датчик 26 загрузки. В схему устройства введены элементы НЕ 23 и И 24. Датчик 26 загрузки установлен на первом по ходу технологического процесса рабочем органе, что позволяет сократить время запаздывания. Наличие датчика 25 потерь зерна обеспечивает учет данного параметра в процессе автоматического регулирования технологического процесса. 1 ил.

INJ

Изобретение относится к сельско- i озяйственному машш остроению, а менно к конструкции зерноуборочных омбайнов, и является усовершенствоанием известной CHdTeMbi по авт.св. NS 1175386.

Цель изобретения - повышение ка- чества уборки и обмолота путем сокращения времени запаздывания и учета текущего значения потерь зерна.

На чертеже изображена блок-схема системыо

Выход датчика 1 количества хлебной массы соединен с первыми входами блока 2 сравнения и измерителя 3 влажности хлебной массы, второй вход блока 2 сравнения соединен с выходом задатчика 4 загрузки, а выход - с входом исполнительного механизма 5 регулирования поступательной скорости комбайна. Выход датчика 6 влажности зерна соединен с первым входом измерителя 7 засоренности зерна и входом измерителя 8 влажности зерна, первый выход которого подключен к индикатору 9 влажности зерна, а второй - к входу устройства Ю определения потерь зерна, выход которого связан с вторым входом задатчика 4 загрузки. Датчик 11 засоренности зерна через первый выход измерителя 7 засоренности зерна соединен с индикатором 12 засоренности, а через второй выход - с первыми входами исполнительных механизмов 13 и 14 (вентилятора и.решет очистки). Датчик 15 влажности хлебной массы через измеритель 3 влажности хлебной мае- сы соединен с вторыми входами исполнительных механизмов 13 и 14, первыми входами исполнительных механизмов 16 и 17 регулирования числа оборотов молотильного барабана и деки и первым входом задатчика 4 загрузки. Датчик 18 дробления зерна через измеритель 19 дробления зерна соединен с индикатором 20 дробления зерна и пер вым входом элемента ИЛИ 21, выход которого соединен с третьими входами исполнительных механизмов 13 и 14. Датчик 22 наличия свободного зерна в колосовом шнеке соединен с вторым входом элемента ИЛИ 21 и через последовательно соединенные элементы НЕ 23 и И, 24 - с вторыми входами исполнительных механизмов 16 и 17. Датчик 25 потерь зерна соединен с соответствующим входом устройства

10 определения потерь зерна, датчик 26 загрузки соединен с третьим входом задатчика 6 загрузки, выход устройства 10 определения потерь зерна соединен с вторыми входами измерителя 7 засоренности зерна и измерителя 19 дробления зерна, при этом выход последнего соединен с вторым 0 входом элемента И 24.

Система работает следующим образом.

Блок 2 сравнения сравнивает сигнал с датчика 1 количества хлебной 5 массы с сигналом, поступающим с выхода задатчика 4 загрузки. Если сигнал с датчика 1 количества хлебной массы меньше сигнала с задатчика 4 загрузки и эта разность превьш1ает 0 зону нечувствительности блока 2

сравнения, то на его выходе появляется отрицательный сигнал, подаваемый на исполнительный механизм 5 регулирования поступательной скорости 25 движения, если же сигнал с датчика 1 количества хлебной массы больше сигнала с задатчика 4 загрузки и разность превьш1ает зону нечувствительности блока 2 сравнения, на его выхо- 30 де появляется положительный сигнал, подаваемый на исполнительный механизм 5 регулирования поступательной скорости комбайна для уменьшения скорости движения. Сигнал на выходе задатчика 4 загрузки определяется сигналом, поступающим с выхода датчика 26 загрузки, с учетом сигналов с выхода устройства 10 определения потерь зерна и с выхода измерителя 3 влажности хлебной массы. При поступлении на задатчик 4 загрузки противоположных сигналов с устройства 10 определения потерь зерна и выхода измерителя 3 влажности хлебной массы на выход блока 2 сравнения подается сигнал только уменьшения скорости движения.

Сигнал с датчика 25 потерь зерна поступает на вход устройства 10 определения потерь зерна, где он пре- 50 образуется в сигнал корректировки задаваемого уровня загрузки по сигналу датчика 26 загрузки с учетом влажности обмолачиваемого зерна.

Сигнал с датчика 6 влажности зер- 55 на поступает на вход измерителя 8

влажности зерна, где он преобразуется в сигнал, пропорциональный влажности в процентах,.и подается на

35

40

10

15

20

25

вход устройства 10 определения потерь зерна (например, на задатчик допустимого уровня потерь) и индикатор 9 влажности зерна.

Сигнал с датчика 11 засоренности зерна поступает на вход измерителя 7 засоренности зерна, где с учетом компенсации влажности зерна по входу с датчика 6 влажности зерна вырабатывается сигнал управления индикатором 12 засоренности зерна. С другого выхода измерителя 7 засоренности зерна снимается сигнал засоренности с поправкой на влажность для управления исполнительными механизмами 13 и 14 вентилятора и решет соответственно. При увеличении засоренности выше предусмотренной агротехническими требованиями на комбайн измеритель 7 засоренности зерна подает сигнал на исполнительный механизм 13 вентилятора для увеличения частоты его вращения и на исполнительный механизм 14 решет для уменьшения угла открытия жалюзи. При этом изменение режима вентилятора и решет прекращается по достиже- нии допустимого уровня потерь зерна. С уменьшением засоренности для сокращения потерь зерна измеритель 7 засоренности подает сигнал на исполнительный механизм 13 вентилятора для уменьшения частоты его вращения и на исполнительный механизм 14 решет для увеличения угла открытия жалюзи.

Сигнал с датчика 15 влажности хлебной массы поступает на вход измерителя 3 влажности хлебной массы, где с учетом количества хлебной массы (сигнал с датчика 1 количества хлебной массы) вырабатывается сигнал, пропорциональный влажности хлебной массы, который подается на входы исполнительного механизма 13 вентилятора и исполнительного механизма 14 решет, а также на исполнительный механизм 16 регулирования оборотов молотильного барабана и исполнительный механизм 17 выбора режима (зазоров) деки. При увеличении влажности хлебной массы исполнительный механизм 13 вентилятора увелргчивает частоту его вращения, исполнительный механизм 14 режима решет увеличиваполнительный механизм 17 режима деки уменьшает зазор между декой i барабаном. При уменьшении влажности хлебной массы исполнительные механизмы 13,14,16 и 17 срабатьшают в противоположном направлении.

Сигнал с датчика 18 дробления зерна подается на вход измерителя 19 дробления зерна, который выраба- тьгоает сигнал, пропорциональный величине относительного дробления зерна с учетом уровня текущих потерь зерна. Этот сигнал поступает на индикатор 20 дробления зерна и на первые входы элементов ИЛИ 21 и И 24. На второй вход элемента ШШ 21 подается прямой сигнал с датчика 22 наличия свободного зерна в колосковом шнеке, а на второй вход элемента И 24 и подается инверсный сигнал с датчика 22 наличия свободного зерна в полосовом шнеке через элемент НЕ 23. В случае, если дробление зерна превышает допустимый уровень (по ГОСТу уровень дробления не более 2%), а зерна в колосовом шнеке нет, то с элемента И 24 сигнал поступает на второй вход исполнительного механизма 16 регулирования оборотов молотильного барабана (для уменьшения частоты его.вращения) и на второй вход исполнительного механизма 17 регулирования зазоров деки для их 35 увеличения. Если дробление превышает допустимый уровень и есть свободное зерно в колосовом шнеке, то с выхода элемента ИЛИ 21 подается сигнал на третий вход исполнительного механизма 13 вентилятора для уменьшения частоты его вращения и на третий вход исполнительного механизма 14 режима решет для увеличения угла раскрытия жалюзи.

30

45

Формула изобретения

Система автоматического регулирования и контроля технологического 50 процесса зерноуборочного комбайна по авт.св. № 1175386, отличающаяся тем, что, с целью повышения качества уборки и обмолота путем сокращения времени запаздьшает угол открытия жалюзи решет, испол- 55 ния и учета текущего значения потерь нительньй механизм 16 регулирования зерна, она снабжена датчиком загрузоборотов молотильного барабана увеличивает частоту его вращения, а иски, установленным на первом по ходу технологического процесса рабочем

226

полнительный механизм 17 режима деки уменьшает зазор между декой i барабаном. При уменьшении влажности хлебной массы исполнительные механизмы 13,14,16 и 17 срабатьшают в противоположном направлении.

0

5

20

25

Сигнал с датчика 18 дробления зерна подается на вход измерителя 19 дробления зерна, который выраба- тьгоает сигнал, пропорциональный величине относительного дробления зерна с учетом уровня текущих потерь зерна. Этот сигнал поступает на индикатор 20 дробления зерна и на первые входы элементов ИЛИ 21 и И 24. На второй вход элемента ШШ 21 подается прямой сигнал с датчика 22 наличия свободного зерна в колосковом шнеке, а на второй вход элемента И 24 и подается инверсный сигнал с датчика 22 наличия свободного зерна в полосовом шнеке через элемент НЕ 23. В случае, если дробление зерна превышает допустимый уровень (по ГОСТу уровень дробления не более 2%), а зерна в колосовом шнеке нет, то с элемента И 24 сигнал поступает на второй вход исполнительного механизма 16 регулирования оборотов молотильного барабана (для уменьшения частоты его.вращения) и на второй вход исполнительного механизма 17 регулирования зазоров деки для их 35 увеличения. Если дробление превышает допустимый уровень и есть свободное зерно в колосовом шнеке, то с выхода элемента ИЛИ 21 подается сигнал на третий вход исполнительного механизма 13 вентилятора для уменьшения частоты его вращения и на третий вход исполнительного механизма 14 режима решет для увеличения угла раскрытия жалюзи.

30

Формула изобретения

Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна по авт.св. № 1175386, отличающаяся тем, что, с целью повышения качества уборки и обмолота путем сокращения времени запаздьшания и учета текущего значения потерь зерна, она снабжена датчиком загрузки, установленным на первом по ходу технологического процесса рабочем

V

/

5 1470226

органе, датчиком потерь зерна, эле- грузки, а вьпсод датчика наличия своментами И и НЕ, при этом датчик по- водного зерна в колосовом шнеке святерь зерна соединен с входомзан с соответствующими входами исустройства определения потерь зер-полнительных механизмов регулирова-..

на, второй вход которого свя-ния оборотов молотильного барабана

зан с выходом измерителя влажное-и установки режима деки через послети зерна, а выход - с соответствую-довательно соединенные элементы НЕ

щим входом измерителя засоренностии И, причем второй вход элемента И

зерна, датчик загрузки соединен соединен с выходом измерителя дробсоответствующим входом задатчика за-ления.

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1984 |

|

SU1175386A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-07—Публикация

1987-09-30—Подача