1

Изобретение относится к сельскохозяйственному машиностроению, а именно к конструкции зерноуборочных комбайнов.

Известна система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна, содержащая датчик количества хлебной массы, блок сравнения, задатчик загрузки, датчик влажности хлебной массы, исполнительный механизм регулирования оборотов молотильного барабана, исполнительный ме- ю ханизм регулирования поступательной скорости комбайна и исполнительный механизм деки 11.

К недостаткам известной системы относится то, что- она не позволяет получить оптимальный режим работы комбайна при 5 допустимом уровне потерь и качества зерна в условиях изменяющихся характеристик обмолачиваемой культуры.

Цель изобретения - оптимизация работы комбайна при допустимом уровне потерь 2о и качества зерна в условиях изменяющихся характеристик обмолачиваемой культуры.

Указанная цель достигается тем, что система снабжена устройством для определения потерь зерна, датчиком и измерителем влажности зерна, датчиком и измерителем засоренности зерна, измерителем влажности хлебной массы, исполнительными механизмами вентилятора и решет, при этом выход датчика количества хлебной массы подключен к первым входам блока сравнения и измерителя влажности хлебной массы, второй вход блока сравнения соединен с выходом задатчика загрузки, а выход - с входом исполнительного механизма регулирования поступательной скорости комбайна, выход датчика влажности зерна соединен с первым входом измерителя засоренности зерна и входом измерителя влажности зерна, выход которого соединен с входами индикатора влажности зерна и устройством для определения потерь зерна, выход которого связан с первым входом задатчика загрузки, а выход датчика засоренности зерна соединен с вторым входом измерителя засоренности зерна, выходы которого соединены соответственно с входом индикатора засоренности зерна и первыми входами исполнительных механизмов вентилятора и решет, причем выход датчика влажности хлебной массы соединен с вторым входом измерителя влажности хлебной массы, выход которого подключен к вторым входам задатчика загрузки н нсполнительных механизмов вентилятора и решет и входам исполнительных механизмов регулирования оборотов молотильного барабана и деки.

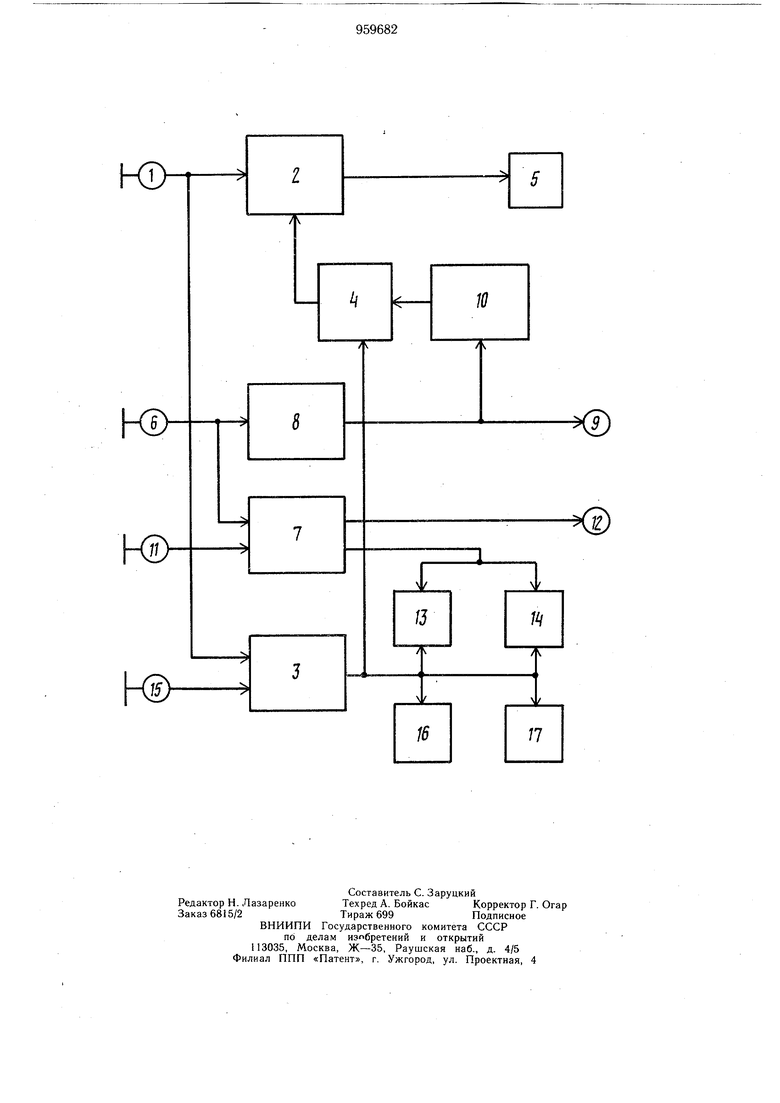

На чертеже показана блок-схема системы автомати«1еского регулирования и контроля технологического процесса комбайна.

Выход датчика 1 количества хлебной массы подключен к первым входам блока 2 сравнения и измерителя 3 влажности хлебной массы, второй вход блока 2 сравнения соединен с выходом задатчика 4 загрузки, а выход - с входом исполнительного механизма 5 регулирования поступательной скорости комбайна, выход датчика 6 влажкости зерна соединен с первым входом измерителя 7 засоренности и входом измерителя 8 влажности зерна, выход которого соединен с входами индикатора 9 влажности зерна и устройством 10 для определения потерь зерна, выход которого связан с первым входом задатчика 4 загрузки, а выход датчика 11 засоренности зерна соединен с вторым входом измерителя 7 засоренности зерна, выходы которого соединены соответственно с входом индикатора 12 засоренности зерна и первыми входами исполнительных механизмов вентилятора 13 и решет 14, причем выход датчика 15 влажности хлебной массы соединен с вторым входом измерителя 3 влажности хлебной массы, выход которого подключен к вторым входам задатчика 4 загрузки и исполнительных механизмов вентилятора 13 и решет 14 и входам исполнительных механизмов регулирования оборотов молотильного барабана 16 и деки 17.

Система работает следующим образом.

Блок 2 сравнения сравнивает сигнал с датчика 1 количества хлебной массы с сигналом, поступаюш,им с выхода задатчика 4 загрузки. Если сигнал с датчика 1 количества хлебной массы меньше сигнала с задатчика 4 загрузки и эта разность превышает зону нечувствительности блока 2 сравнения, то на его выходе появляется отрицательный сигнал, подаваемый на исполнительный механизм 5 регулирования поступательной скорости комбайна для увеличения скорости движения. Если же сигнал с датчика 1 количества хлебной массы больше сигнала с задатчика 4 загрузки и разность также превышает зону нечувствительности блока 2 сравнения, на его выходе появляется положительный сигиал, подаваемый на исполнительный механизм 5 регулирования поступательной скорости комбайна для уменьшения скорости движения. Сигнал на выходе задатчика 4 загрузки определяется сигналами, поступаюш,ими с выхода устройства 10 для определения потерь зерна и выхода измерителя 3 влажности хлебной массы. При поступлении

на задатчик 4 загрузки противоположных сигналов на блок 2 сравнения подается сигнал только уменьшения скорости движения.

Сигнал с датчика 6 влажности зерна поступает на вход измерителя влажности зерна 8, где он преобразуется в сигнал, пропорциональный влажности зерна в процентах, и подается на вход устройства 10 для определения потерь зерна (например, на задатчик допустимого уровня потерь) и индикатор 9 влажности зерна.

Датчик 11 засоренности зерна может быть выполнен емкостным. Тогда oi засоренности зерна можно будет судить по изменяюшейся плотности зерна в датчике 11 так как известно, что с увеличением засоренности зерна, плотность его в датчике уменьшается.

Однако информация о засоренности содержится в сигнале датчика засоренности зерна 11 в неявной форме. Для ее извлечения необходимо компенсировать влияние влажности зерна. Для этого сигнал с датчика 11 засоренности зерна поступает на один вход измерителя 7 засоренности, а на его второй вход поступает сигнал с датчика 6 влажности зерна. В нзмерителе 7 засоренности происходит компенсация влияния влажности, и иа одном его выходе появляется сигнал, пропорциональный про центу засоренности, который подается на индикатор 12 засоренности. Сигнал с другого выхода измерителя 7 засоренности подается на исполнительный механизм. 13 вентилятора и исполнительный механизм 14 решет. При увеличении засоренности выше предусмотренной агротехническими требованиями на комбайн, равной 5%, измеритель 7 засоренности подает сигнал на исполнительный механизм вентилятора 13 для увеличения частоты его врашения и на исполнительный механизм 14 решет для уменьшения угла открытия жалюзи.

Датчик 15 влажности хлебной массы может быть выполнен, например, емкостным. В этом случае сигнал с него пропорционален количеству и влажности хлебной массы. Для извлечения из сигнала составляюш.ей влажности хлебной массы необходимо компенсировать влияние количества хлебной массы. Поэтому сигнал с датчика 15 влажности хлебной массы подается на один вход измерителя 3 влажности хлебной массы, а на второй его вход подается сигнал с датчика 1 количества хлебной массы. В измерителе 3 влажности хлебной массы происходит компенсация влияния количества хлебной массы и на его выходе появляется сигнал, пропорциональный влажности хлебной массы, который подается на вторые входы исполнительного механизма 13 вентилятора и исполнительного механизма 14 решет, а также на исполнительный механизм регулирования оборотов молотильного барабана 16 и исполнительного механизма 17 деки. При увеличении влажности хлебной массы исполнительный механизм 13 вентилятора увеличивает частоту его вращения, исполнительный механизм 14 решет увеличивает угол открытия жалюзи решет, исполнительный механизм 16 регулирования оборотов молотильного барабана увеличивает частоту его врашения, а исполнительный механизм 17 деки уменьшает зазор между декой и барабаном. При уменьшении влажности хлебной массы исполнительные механизмы 13, 14, 16 и 17 срабатывают в противоположном направлении. Применение предлагаемой системы позволяет автоматичес1 и регулировать технологический процесс зерноуборочного комбайна в соответствии с количеством и свойствами хлебной массы, допустимым уровнем потерь и качест ва зерна, т. е. получить оптимальный режим работы комбайна при допустимом уровне потерь и качества зерна в условиях изменяющихся характеристик обмолачиваемой культуры. Наличие в системе индикаторов потерь (в устройстве для определения потерь зерна), влажности зерна и засоренности зерна позволяет осуществлять исходные регулировки рабочих органов (начальный зазор между декой и барабаном, обороты барабана, обороты вентилятора, угол открытия жалюзи решет, установку удлинителя верхнего рещета, угол открытия жалюзи удлинителя, установку нижнего решета очистки и т. д.). Система позволяет определять также порядок и технологию дальнейшей доработки зерна, поступающего от комбайна на ток. Формула изобретения Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна, содержащая датчик количества хлебной массы, блок сравнения, задатчик загрузки, датчик влажности хлебной массы, исполнительный механизм регулирования оборотов молотильного барабана, исполнительный механизм регулирования поступательной скорости комбайна и исполнительный механизм деки, отличающаяся тем, что, с целью оптимизации работы комбайна при допустимом уровне потерь и качества зерна в условиях изменяющихся характеристик обмолачиваемой культуры, она снабжена устройством для определения потерь зерна, датчиком и измерителем влажности зерна, датчиком и измерителем засоренности зерна, измерителем влажности хлебной массы, исполнительными механизмами вентилятора и решет, при этом выход датчика количества хлебной массы подключен к первым входам блока сравнения и измерителя влажности хлебной массы, второй вход блока сравнения соединен с выходом задатчика загрузки, а выход - с входом исполнительного механизма регулирования поступательной скорости комбайна, выход датчика влажности зерна соединен с первым входом измерителя засоренности зерна и входом измерителя влажности зерна, выход которого соединен с входами индикатора влажности зерна и устройством для определения потерь зерна, выход которого связан с первым входом задатчика загрузки, а выход датчика засоренности зерна соединен с вторым входом измерителя засоренности зерна, выходы которого соединены соответственно с входом индикатора засоренности зерна и первыми входами исполнительных механизмов вентилятора и решет, причем выход датчика влажности хлебной массы соединен с вторым входом измерителя влажности хлебной массы, выход которого подключен к вторым входам задатчика загрузки и исполНитедьных механизмов вентилятора и решет и входам исполнительных механизмов регулирования оборотов молотильного барабана и деки. Источники информации, принятые во внимание при экспертизе 1. Щеповалов В. Д. Автоматизация уборочных процессов. М., «Колос, 1978, с. 196.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1984 |

|

SU1175386A2 |

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1987 |

|

SU1470226A2 |

| СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ЗЕРНОУБОРОЧНОГО КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312485C2 |

| Регулятор загрузки комбайна | 1986 |

|

SU1428260A1 |

| КОМБАЙН ДЛЯ УБОРКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОЧЁСОМ НА КОРНЮ | 2014 |

|

RU2558965C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЙ ТРАНСПОРТИРУЮЩИХ РАБОЧИХ ОРГАНОВ ПНЕВМОИНЕРЦИОННОГО МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА | 2010 |

|

RU2420053C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| Комбайн для уборки зерновых культур очесом на корню | 2021 |

|

RU2792120C2 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2002 |

|

RU2231946C1 |

| Комбайн для уборки зерновых культур очесом на корню | 2022 |

|

RU2793308C1 |

Авторы

Даты

1982-09-23—Публикация

1981-06-22—Подача