Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в системах управления самоходных сельскохозяйственных машин, в частности загрузкой зерноуборочного комбайна.

Известен способ управления загрузкой зерноуборочного комбайна (RU 2009632, A 01 D 41/12, 30.03.94), включающий регулирование частоты вращения молотильного барабана и скорости движения зерноуборочного комбайна.

Однако скорость движения зерноуборочного комбайна регулируют и, следовательно управляют загрузкой, согласно соотношению частот вращения валов молотильного барабана и двигателя, значение которого зависит от проскальзывания в ременном приводе молотильного барабана и снижения частоты вращения вала двигателя с ростом затрат мощности на движение зерноуборочного комбайна. Управление загрузкой зерноуборочного комбайна одновременно по двум параметрам имеет низкую точность и, в случае существенного изменения подачи хлебной массы, значительно увеличиваются потери зерна за комбайном.

Известен способ управления загрузкой зерноуборочного комбайна (SU 484833, A 01 D 41/12, 25.09.75), включающий регулирование скорости движения зерноуборочного комбайна и частоты вращения молотильного барабана.

Согласно известному способу частоту вращения молотильного барабана регулируют с опережением по колебанию толщины слоя хлебной массы над обтекателями подборщика, которая зависит от особенностей конструкции и характера движения по полю валковой жатки во время скашивания. Кроме того, известный способ управления загрузкой пригоден только при раздельной уборке урожая.

Известен способ управления загрузкой зерноуборочного комбайна (SU 1175386, A 01 D 41/12, 30.08.85), включающий контроль потерь зерна за зерноуборочным комбайном, регулирование скорости движения зерноуборочного комбайна, регулирование частоты вращения молотильного барабана и зазоров между ним и декой.

Использование в процессе управления загрузкой нескольких параметров функционирования зерноуборочного комбайна и показателей качества хлебной массы не гарантирует повышения точности управления. Методы определения влажности и засоренности хлебной массы, требующие разные затраты времени, исключают одновременное использование этих показателей в процессе управления.

Известен способ управления загрузкой зерноуборочного комбайна (GE 10306725, A 01 D 41/12, A01D 41/127, 16.09.04), включающий определение уплотнения хлебной массы в зависимости от ее качественных показателей и усилия сжатия.

Недостаток известного способа заключается в сжатии гидроцилиндром пробы хлебной массы, которое производят с перерывом на замену пробы и холостой ход штока гидроцилиндра.

Известно устройство для управления загрузкой зерноуборочного комбайна (SU 1142034, A 01 D 41/12, 28.02.85), содержащее шнек жатки с приводом и датчик крутящего момента.

Недостаток известного устройства состоит в измерении крутящего момента на валу шнека жатки по усилию натяжения ведущей ветви гибкой передачи привода. Измеренные таким способом значения крутящего момента имеют недостаточную достоверность и поэтому не пригодны к использованию при управлении загрузкой зерноуборочного комбайна.

Известно устройство для управления загрузкой зерноуборочного комбайна (SU 1058536, A 01 D 41/12, 23.03.82), содержащее датчики крутящего момента на валах жатки и молотильного барабана, регулятор зазоров между молотильным барабаном и декой.

Недостатком известного устройства является отсутствие измерительных средств качественных показателей хлебной массы (влажности, прочности соломы и колоса, соотношение зерновой и незерновой частей), из-за чего увеличивается ошибка регулирования зазоров между молотильным барабаном и декой, возрастают потери зерна.

Для устранения отмеченных недостатков предлагается способ управления загрузкой зерноуборочного комбайна, согласно которому изменение подачи хлебной массы и регулирование частоты вращения молотильного барабана регистрируют и осуществляют по интенсивности изменения крутящего момента на валу шнека жатки или подборщика, а изменение качественных показателей хлебной массы и регулирование зазоров между молотильным барабаном и декой регистрируют и осуществляют по интенсивности изменения крутящего момента на валу молотильного барабана в соответствии с потерями зерна. В устройстве для управления загрузкой зерноуборочного комбайна вал шнека жатки или подборщика соединен с валом гидромотора, подключенного гидролинией с установленным в ней датчиком давления к насосу, вал молотильного барабана соединен с валом гидромотора, подключенного гидролинией с установленным в ней датчиком давления к насосу, оснащенному регулятором рабочего объема, причем датчики частоты вращения, давления, зазоров между молотильным барабаном и декой и потерь зерна подключены к первому - пятому входам блока управления, а регуляторы рабочего объема насоса, скорости движения и зазоров между молотильным барабаном и декой соединены с первым - третьим выходами блока управления.

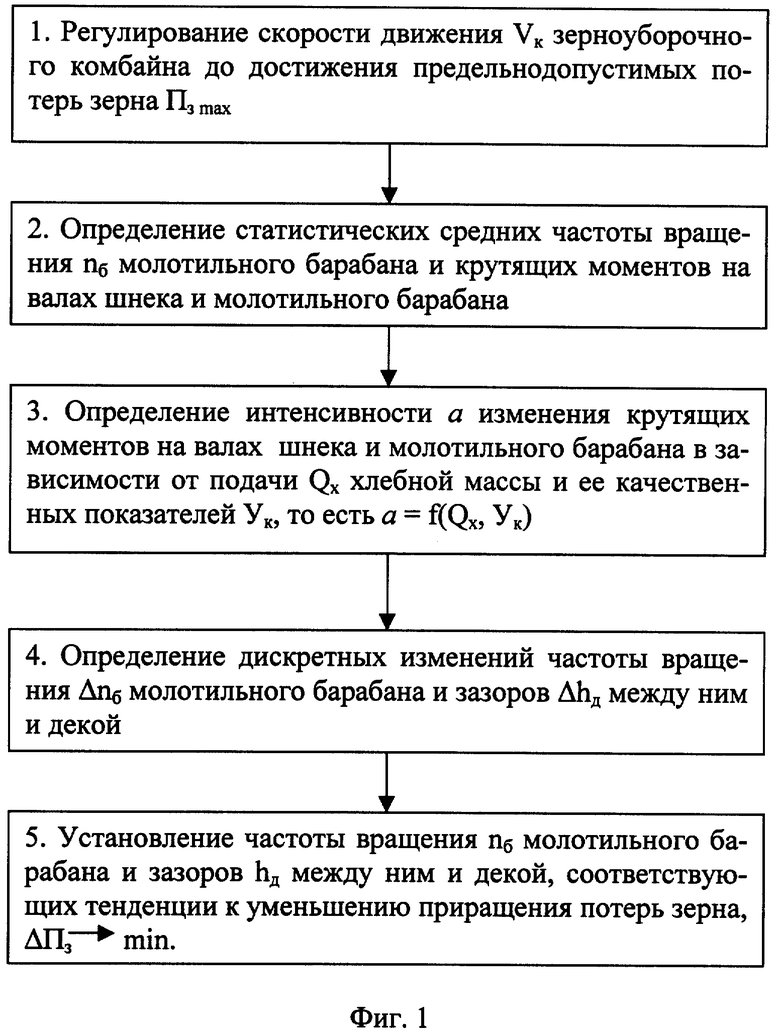

На фиг.1 представлена схема последовательности операций при управлении загрузкой зерноуборочного комбайна.

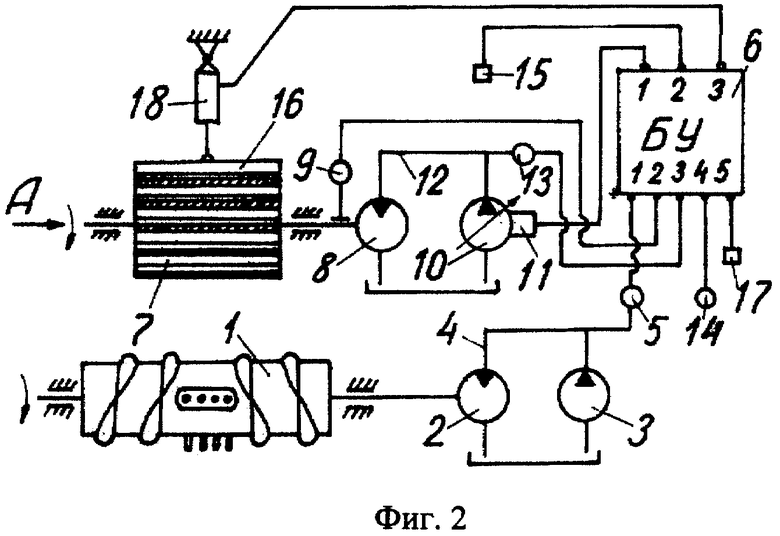

На фиг.2 представлена схема устройства для осуществления способа управления загрузкой зерноуборочного комбайна.

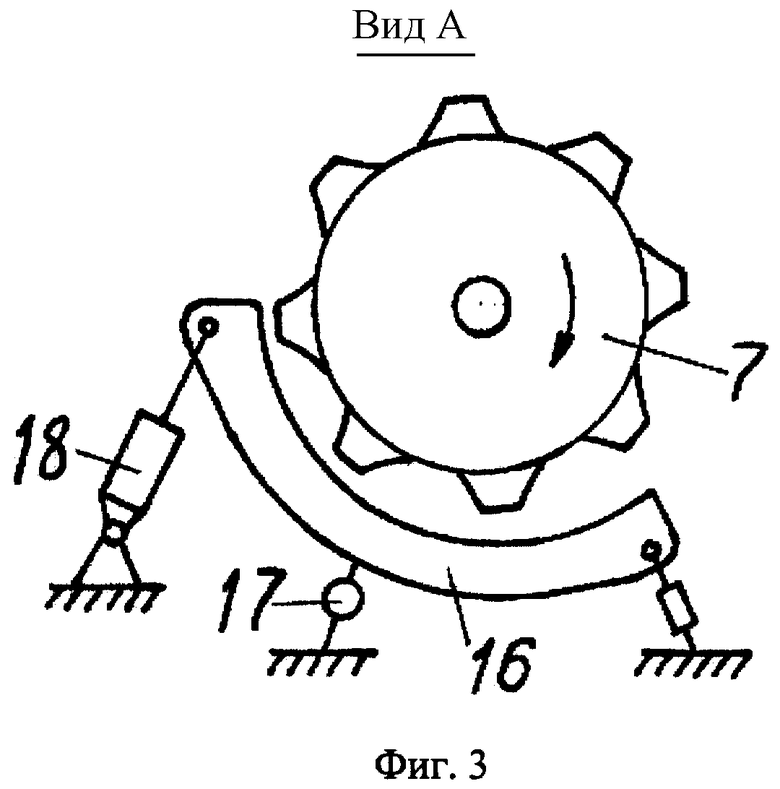

На фиг.3 представлен вид А устройства для осуществления способа управления загрузкой зерноуборочного комбайна.

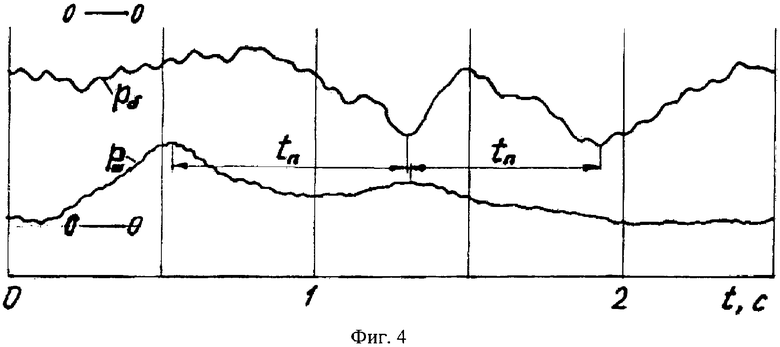

На фиг.4 изображены графики изменения давления в гидролиниях.

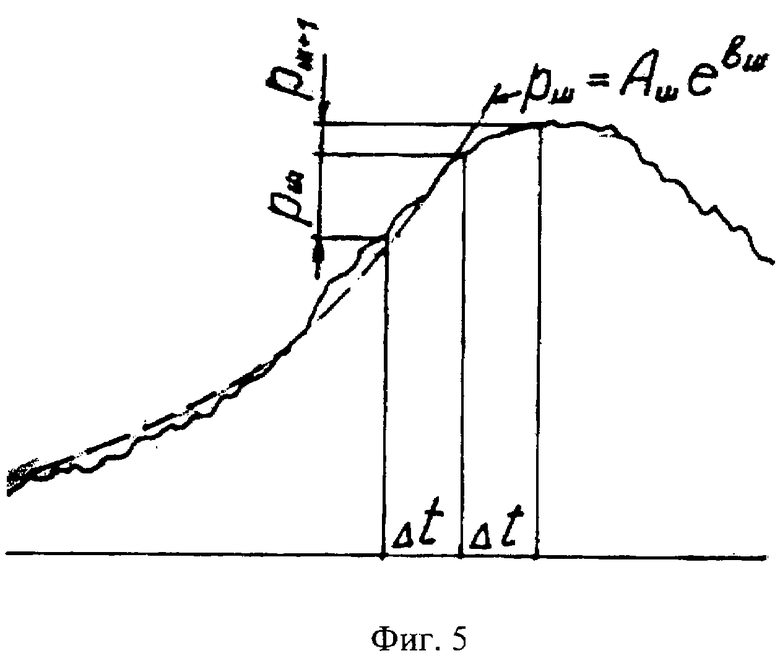

На фиг.5 показано определение интенсивности изменения крутящего момента на валу шнека подборщика.

Управление загрузкой зерноуборочного комбайна осуществляют следующим образом (фиг.1).

Перед заездом в поле регулируют частоту вращения nб молотильного барабана и зазоры hд между ним и декой в зависимости от убираемой культуры и ее состояния.

В процессе уборки зерновых культур прямым комбайнированием или подбора валков производят регулирование скорости движения зерноуборочного комбайна так, чтобы потери зерна Пз за комбайном были предельно допустимые Пз max.

Измеряют крутящий момент Мш на валу шнека жатки или подборщика и определяют значение его статистического среднего Мшс.

Измеряют частоту вращения nб молотильного барабана и крутящий момент на его валу, определяют значения статистического среднего частоты вращения nбс и крутящего момента Мбс.

Кратковременно увеличивают скорость движения зерноуборочного комбайна, то есть подачу хлебной массы, и определяют интенсивности изменения крутящего момента на валу шнека аМш=f(Ax, Ук) и крутящего момента на валу молотильного барабана аМб=f(Qx, ук). Интенсивность (скорость) изменения крутящего момента определяют как отношение приращения крутящего момента ΔM ко времени tи, за которое это приращение происходит.

Определяют приращение потерь зерна ΔПз за время tи и, учитывая интенсивность аМш, задают дискретное значение Δnб изменения частоты вращения молотильного барабана, а затем, учитывая интенсивность аМб, задают дискретное значение Δhд изменения зазоров между молотильным барабаном и декой.

В случае увеличения крутящего момента на валу шнека свыше Мшс сперва увеличивают частоту вращения nб молотильного барабана на Δnб, а затем зазоры hд между молотильным барабаном и декой на Δhд. Проверяют наличие тенденции к уменьшению приращения потерь зерна ΔПз, то есть ΔПз→min.

Устройство для осуществления способа управления загрузкой зерноуборочного комбайна (фиг.2 и фиг.3) содержит шнек 1 жатки или подборшика, вал которого соединен с валом привода в виде гидромотора 2. К насосу 3 гидролинией 4 с установленным в ней датчиком 5 давления подключен гидромотор 2. Датчик 5 давления подключен к первому входу блока 6 управления. Вал молотильного барабана 7 соединен с валом гидромотора 8 и оснащен датчиком 9 частоты вращения. К насосу 10, снабженному регулятором 11 рабочего объема, являющегося регулятором частоты вращения молотильного барабана, гидролинией 12 с установленным в ней датчиком 13 давления подключен гидромотор 8. Датчик 9 частоты вращения и датчик 13 давления подключены ко второму и третьему входам блока 6 управления. Регулятор 11 рабочего объема насоса 10 соединен с первым выходом блока 6 управления. Устройство 14 для контроля потерь зерна за зерноуборочным комбайном подключено к четвертому входу блока 6 управления, а регулятор 15 скорости движения зерноуборочного комбайна соединен со вторым его выходом. Дека 16 оснащена датчиком 17, определяющим зазоры между молотильным барабаном 7 и декой 16, и регулятором 18 зазоров. Датчик 17 подключен к пятому входу блока 6 управления, а регулятор 18 соединен с третьим его выходом.

Устройство работает следующим образом. В зависимости от убираемой культуры и ее состояния в блок 6 управления вводят значения частоты вращения nб молотильного барабана 7 и зазоров hд между молотильным барабаном 7 и декой 16, а также значение интервала времени Δt, через который измеряют значения контролируемых параметров и показателей. Блок 6 управления является бортовым компьютером зерноуборочного комбайна.

После начала уборки увеличивают скорость VК движения зерноуборочного комбайна регулятором 15, пока потери зерна П за комбайном, контролируемые устройством 14, не станут предельнодопустимыми Пз max. Сигнал от устройства 14 поступает на четвертый вход блока 6 управления. Регулятор 15 скорости движения соединен с первым выходом блока 6 управления, из которого поступает соответствующий сигнал.

Затем измеряют давление рш в гидролинии 4 шнека 1 и давление рб в гидролинии 12 датчиками давления 5 и 13 /1/. Сигналы от датчиков 5 и 13 поступают на первый и третий входы блока 6 управления. В блоке 6 управления определяют статистическое среднее ршс давления рш и статистическое среднее рбс давления рб.

Крутящий момент на валах шнека 1 Мш и молотильного барабана 7 Мб определяют по формуле

М=pqηм/2π,

где р - давление в гидролинии 4 или 12;

q - рабочий объем гидромотора 3 или 8;

ηм - механический КПД гидромотора;

следовательно, Мш=рш и Mб=рб.

Давление рш соответствует подаче хлебной массы, рш=f(Qx, Ук). Такая зависимость обусловлена тем, что шнек 1 уплотняет хлебную массу, проходящую через окно наклонной камеры к транспортеру. Поэтому изменение или увеличение подачи Qx вызывает уменьшение или увеличение давления рш. По этой же причине изменяется давление рб, пока зазоры между молотильным барабаном 7 и декой 16 не регулируют.

Кратковременно увеличивают скорость движения Vк зерноуборочного комбайна регулятором 15, то есть подачу хлебной массы. Измеряют время tп прохождения хлебной массы от шнека 1 до молотильного барабана 7 (фиг.4), равное времени между моментами возникновения пиков давления рш и рб, регистрируемых датчиками 5 и 13 в гидролиниях 4 и 12.

Далее измеряют значения давлений рш и рб через интервал времени Δt, начиная с ршс и рбс, и группируют в массивы (фиг.5). Как только приращения давлений станут Δрш≥Δрш+1 и Δрб≥Δрб+1, полученные массивы значений давления аппроксимируют выражением /2/

р=Аев,

где A=Qx и в=Ук - коэффициенты, характеризующие сорт убираемой культуры и качественные показатели Ук хлебной массы.

Время измерения и группирования значений давлений рш и pб, равное

tг=mΔt,

где m - количество интервалов времени Δt,

не должно превышать tг<0,5tп.

Также определяют приращение потерь зерна ΔПз и, учитывая значения коэффициентов А и в, вводят в блок 6 управления дискретные изменения Δnб частоты вращения молотильного барабана 7 и Δhд зазоров между молотильным барабаном 7 и декой 16.

Введенные дискретные изменения являются функциями Δnб=f(Aш, рш) и Δhд=f(вб, рб) и действительны в течение уборки на конкретном поле.

В дальнейшем предлагаемое устройство уточняет значения ршс и pбс с периодичностью, задаваемой согласно условиям уборки вручную или автоматически, регулируют частоту вращения nб молотильного барабана 7 и зазоры hд между ними и декой 16, поддерживая ΔПз→min. Также после заданного количества раз регулирований частоты вращения nб и зазоров hд определяют средние значения дискретных изменений Δnбс и Δhдс, которые не способствуют существенному увеличению приращения потерь зерна ΔПз по сравнению с предельно допустимыми потерями зерна ΔПз max.

В случае резкого увеличения давления в гидролинии 4, например, во время уборки в неблагоприятных условиях, частоту вращения nб молотильного барабана 7 и зазоры между ним и декой 16 могут изменять на Δnбс и Δhдс несколько раз по заранее установленному закону, соблюдение которого контролируют датчиками 9 и 17.

Управление загрузкой зерноуборочного комбайна осуществляют как по изменению подачи хлебной массы, так и в зависимости от ее качественных показателей: влажности, соотношения зерновой и незерновой частей, прочности соломы и колоса, состояния хлебостоя и валков.

Пример. Убирают озимую пшеницу, характеристика которой представлена в табл.1

Уборка - раздельная, валок скошен жаткой с шириной захвата 6 м, убираемая пшеница частично полеглая. Отношение массы соломы к массе зерна в валке 1:1,14. Валки подбирают и обмолачивают зерноуборочным комбайном Дон-1500, у которого шнек подборщика и молотильный барабан оснащены объемными гидроприводами. Зазоры между молотильным барабаном и декой 22 мм на входе и 6 мм на выходе.

В табл.2 приведены режимы функционирования объемных гидроприводов шнека подборщика и молотильного барабана.

Скорость движения комбайна - 4,9 км/ч, фактическая подача хлебной массы - 8,1 кг/с. Потери зерна за комбайном составляют 1,3%, дробление - 4,1%.

Регулирование частоты вращения молотильного барабана и зазоров между ними и декой будет способствовать снижению затрат мощности на обмолот и дробления зерна.

Предлагаемый способ управления загрузкой зерноуборочного комбайна и устройство для его осуществления могут быть использованы на различных уборочных машинах для снижения потерь урожая за ними.

Применение предлагаемого способа управления загрузкой зерноуборочного комбайна и устройства для его осуществления не оказывает отрицательного влияния на окружающую среду, так как способствуют уменьшению удельных затрат энергии на выполнение уборочных работ в сложных условиях с использованием зерноуборочных и других комбайнов.

Литература

1. Исследование и определение оптимального уровня гидрофикации зерноуборочных комбайнов, включающего гидропривод вращательного движения рабочих органов, гидропривод ходовой части и гидропривод возвратно-поступательного движения / Отчет ВНИПТИМЭСХ - Зерноград, 1985. - С.66-67, 73-79, 83.

2. Самойлов В.Ф. Улучшение процесса формообразования соломистого материала комбайновым агрегатом и совершенствование копенной технологии уборки. Дис....канд. техн. наук. - Зерноград, 1987. - С.1-3, 113-116.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ХЛЕБНОЙ МАССЫ В ЗЕРНОУБОРОЧНЫЙ КОМБАЙН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229208C1 |

| ЗЕРНОКОРМОУБОРОЧНЫЙ КОМБАЙН | 1993 |

|

RU2075918C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2009 |

|

RU2402896C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1987 |

|

SU1470226A2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ НАСТРОЙКАМИ РАБОЧИХ ОРГАНОВ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА | 2015 |

|

RU2591133C1 |

| Автоматическая система контроля и управления настройками рабочих органов молотильно-сепарирующего устройства | 2018 |

|

RU2703436C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ ЧАСТОТОЙ ВРАЩЕНИЯ ВЕНТИЛЯТОРА | 2013 |

|

RU2544929C1 |

| ЖАТКА С АВТОМАТОМ ЗАГРУЗКИ МОЛОТИЛЬНОГО БАРАБАНА | 1992 |

|

RU2065682C1 |

| КОМБАЙН ДЛЯ УБОРКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОЧЁСОМ НА КОРНЮ | 2014 |

|

RU2558965C1 |

Изобретение относится к сельскохозяйственному машиностроению. Регулирование частоты вращения молотильного барабана осуществляют по интенсивности изменения крутящего момента на валу шнека. Частоту вращения молотильного барабана изменяют регулятором рабочего объема насоса. Регулирование зазоров между молотильным барабаном и декой осуществляют по интенсивности изменения крутящего момента на валу молотильного барабана в соответствии с потерями зерна. В устройстве управления загрузкой вал шнека соединен с приводом на валу гидромотора, подключенного гидролинией с датчиком давления к насосу. Вал молотильного барабана соединен с валом гидромотора с датчиком давления к своему насосу, оснащенному регулятором рабочего объема. Датчики давления гидролиний, датчик частоты вращения молотильного барабана, датчик зазоров между молотильным барабаном и декой и датчик потерь зерна подключены к первому по пятый входам блока управления. Регуляторы рабочего объема насоса, скорости движения комбайна и зазоров между молотильным барабаном и декой соединены с первым по третий выходами блока управления. Регулирование частоты вращения молотильного барабана и зазоров между ним и декой способствует уменьшению потребляемой мощности на обмолот и снижению дробления зерна. 2 н.з.п. ф-лы, 5 ил., 2 табл.

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1981 |

|

SU959682A1 |

| Система автоматического регулирования и контроля технологического процесса зерноуборочного комбайна | 1984 |

|

SU1175386A2 |

| Устройство для автоматического управления загрузкой самоходной уборочной машины | 1989 |

|

SU1743450A1 |

| Устройство автоматического регулирования загрузки зерноуборочного комбайна | 1984 |

|

SU1243649A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1991 |

|

RU2009632C1 |

| US 5666793 А, 16.09.1997. | |||

Авторы

Даты

2007-12-20—Публикация

2006-02-26—Подача