1

Изобретение относится к металлургии цветных металлов и сплавов, в частности к способам модифицирования алюминиево-кремниевых сплавов (силуминов) .

Цель изобретения - улучшение качества сплавов путем повьшения механических , плотности, электропроводности и формозаполняемости алюминиево-кремневых сплавов, модифицированных сурьмой, за счет улучшения морфологии кристаллизации эвтектического кремния и железосодержащей

фазы.

Изобретение состоит в том, что расплав обрабатывают сульфидом суры мы () в количестве 0,1...О,2% от массы расплава.

Сульфид сурьмы имеет 546 С и поставляется в виде порошка. При вводе

его в расплав с помощью колокольчика происходит разложение этого соединения с вьщелением серы, которая способствует равномерному распределению сурьмы по всему объему расплава.

Известно также, что сера является наиболее эффективной добавкой для нейтрализации железосодержащей фазы и способствует ее кристаллизации округлой форме.

Термодинамический анализ возможных реакций взаимодействия сурьмы с газами (кислородом, водородом, хлором, фтором и серой) показал, что в интервале температур 850...1100 К взаимодействие сурьмы с серой не происходит. Это позволяет осуществить их совместный ввод в расплав для одно- временного модифицирования включений

31470799

эвтектического кремния и железосодержащей фазы.

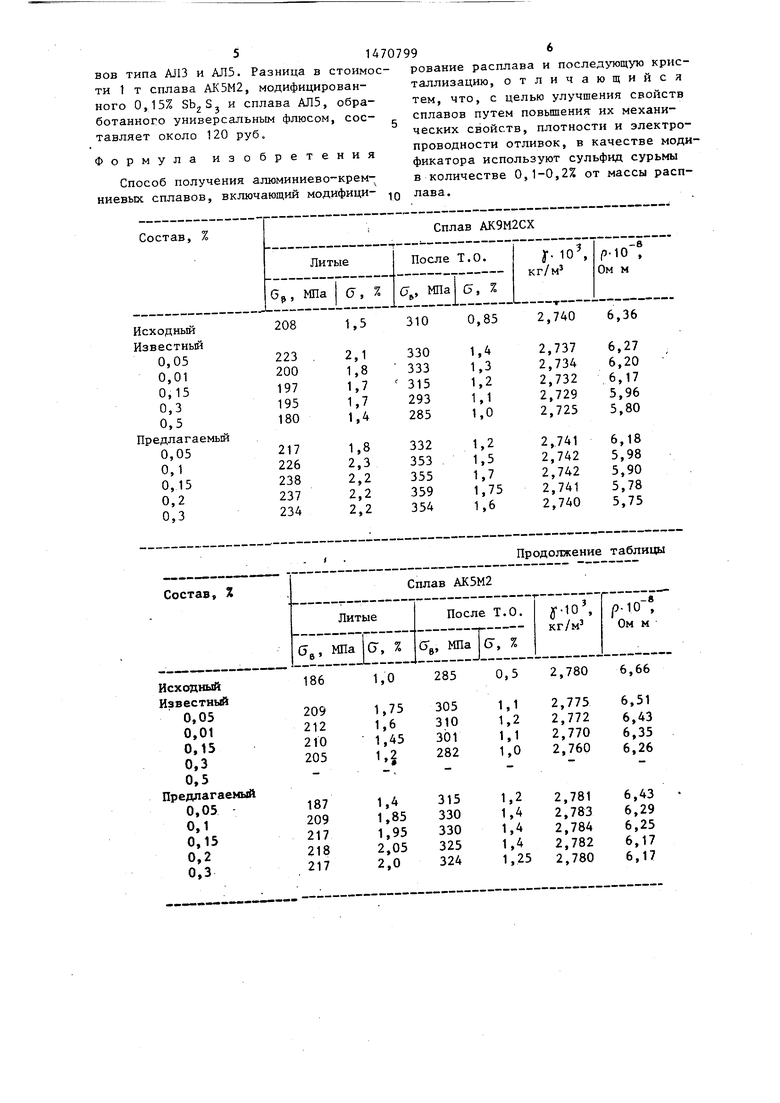

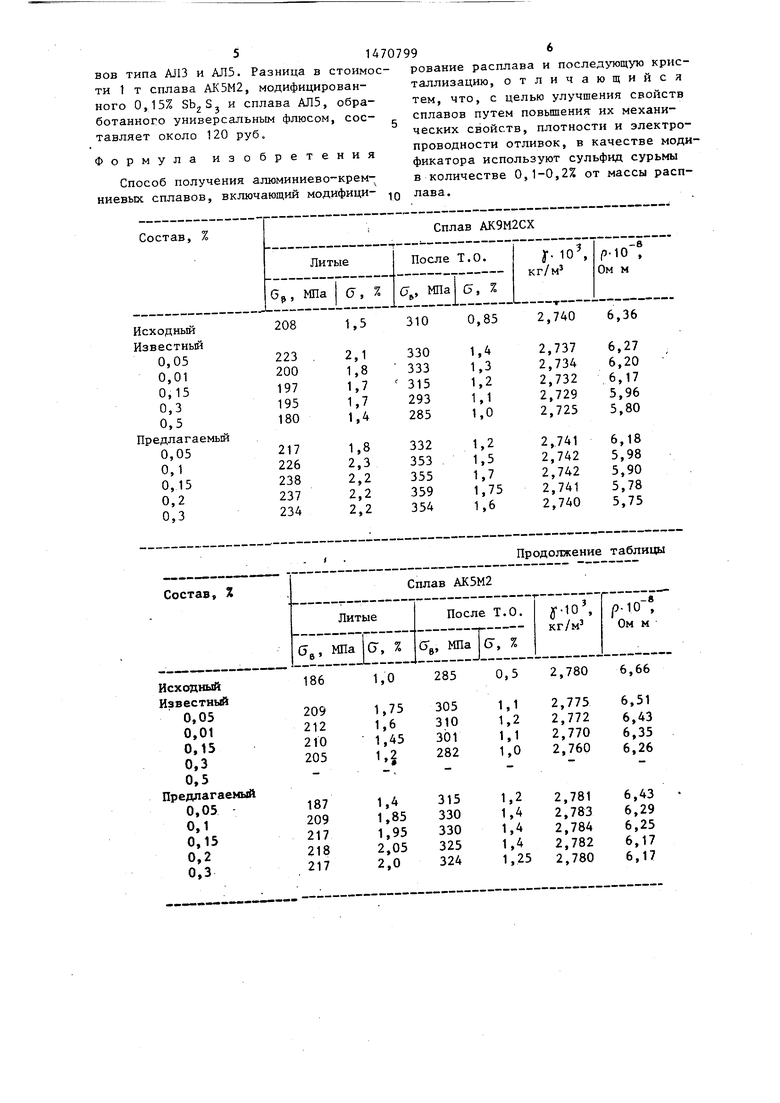

В качестве примера приводится обработка сурьмой и SbjS, вторичных сплавов АК5М2 и АК9М2СХ в состоянии поставки ; Плавки проводили в печи сопротивления в графитовом тигле марки ТГ75. Для оценки механических свойств в кокиль отливали разрывные образцы to с диаметрбм рабочей части 12 мм и базовой длиной 60 мм. Перед заливкой кокиль нагревали до температуры 250 С и окрашивали кокильной краской. Для одного состава сплава отливали 10 об- 15 разцов. Предел прочности при растяжении ( С е) и относительное удлинение (G) определяли на разрывной машине УММ-20 на образцах ,в литом и термого, сурьма хотя и незначительно, но снижает плотность сплавов.

В случае обработки сплава сульфи- I дом сурьмы механические свойства

сплавов АК5М2 и АК9М2СХ имеют более высокие значения из-за комплексного воздействия сурьмы и серы на структурные составляющие сплава. Такая об работка устраняет некоторые недостат ки, свойственные сплавам, модифицированных сурьмой. Это достаточно убе дительно показывает измерения плотно ти образцов, где независимо от величины добавки сульфида сурьмы плотно сплавов не уменьшается. Можно предположить, что при взаимодействии сульфида сурьмы с расплавом выделяю ся соединения серы, которые оказыва

обработанном состояниях. Использовали 20 ют рафинирующее действие на расплав

следующий режим термической обработки: закалка с температуры 515 С и старение при 175°С в течение 9 ч.

Из технологических свойств определяли формозаполняемость (ФЗ) по пробе Энглера-Эллерброка и плотность (р. Для оценки эффективности рафинирования и модифицирования проводили измерение удельного электросопротивления (р) образцов на установке УЗОЗ. Добавки сурьмы и , вводили в расплав при 770°С. Заливку образцов и проб проводили при 730°С. Результаты исследований приведены в таблице.

Кроме того, соединения серы благ приятно воздействуют на форму желез содержащих фаз AlSi feMnCr и AlGiFeM способствуя их кристаллизации в ком

25 пактной форме. Изменение формы желе зосодержа1цих фаз с разветвленной на компактную улучшает условия питания отливки и обеспечивает получение бо лее плотного литья. Сера является т

30 же модификатором и для соединения

AlSb, поэтому увеличение добавки су фида сурьмы практически не снижает свойства исследуемых сплавов. Более высокая степень рафинирования и мод фицирования сплавов подтверждается снижением удельного электросопротив ления, т.е. ростом электропроводнос ти. Данные по формозаполняемости пр напоре 80 мм для оптимальных добаво

Анализ полученных результатов показывает (таблица), что предлагаемьй способ модифицирования обеспечивает получение более высоких механических свойств в литом и термообработанном состояниях по сравнению с известным способом ввода сурьмы в расплав. Зависимость прочности и пластичности от величины добавок сурьмы носит экстAlSb, поэтому увеличение добавки суль фида сурьмы практически не снижает свойства исследуемых сплавов. Более высокая степень рафинирования и модифицирования сплавов подтверждается снижением удельного электросопротивления, т.е. ростом электропроводности. Данные по формозаполняемости при напоре 80 мм для оптимальных добавок

40 сурьмы и сульфида сурьмы подтверждаю эффективность предлагаемого способа. Рекомендуемая величина добавки сульфида сурьмы определенная, исходя из эффективности ее воздействия и i ja ciJ i TfitiEu. 1 Lj cj.iji-/ 4 V . - j jf Aji j .-v---- ,,--i.

ремальный характер. Оптимальная добав-дз номической целесообразности, составка сурьмы не должна превьшать 0,05 ... 0,1%. В случае увеличения добавки механические свойства сплава снижаются. Это можно объяснить нескол - кими причинами: предельная раствори- JQ мость сурьмы в алюминии при температуре эвтектического превращения составляет 0,05, поэтому при увеличении добавки сурьма, как сильно лик- вирующий элемент,способна образовы- 55 вать самостоятельные соединения с алюминием , которые, кристаллизуясь в форме пластин, отрицательно влияют на свойства сплава. Кроме толяет 0,1... от массы расплава. Ввод сульфида сурьмы в количестве менее 0,1% обеспечивает слабьш модифицирующий эффект. Добавка более 0,2 эконо1Л1чески нецелесообразна, так ка ана;логичкый эффект достигается меньшей добавкой.

Приведенные данные показывают, что предлагаемый способ модифицирования алюминиевых сплавов сурьмой позволяет получать на вторичных силу минах высокие физико-Механические свойства, что дает возможность ис- пользовать их взамен первичных сплаго, сурьма хотя и незначительно, но снижает плотность сплавов.

В случае обработки сплава сульфи- I дом сурьмы механические свойства

сплавов АК5М2 и АК9М2СХ имеют более высокие значения из-за комплексного воздействия сурьмы и серы на структурные составляющие сплава. Такая обработка устраняет некоторые недостатки, свойственные сплавам, модифицированных сурьмой. Это достаточно убедительно показывает измерения плотности образцов, где независимо от величины добавки сульфида сурьмы плотност сплавов не уменьшается. Можно предположить, что при взаимодействии сульфида сурьмы с расплавом выделяются соединения серы, которые оказывают рафинирующее действие на расплав

Кроме того, соединения серы благоприятно воздействуют на форму железосодержащих фаз AlSi feMnCr и AlGiFeMn, способствуя их кристаллизации в компактной форме. Изменение формы желе- зосодержа1цих фаз с разветвленной на компактную улучшает условия питания отливки и обеспечивает получение более плотного литья. Сера является также модификатором и для соединения

AlSb, поэтому увеличение добавки сульфида сурьмы практически не снижает свойства исследуемых сплавов. Более высокая степень рафинирования и модифицирования сплавов подтверждается снижением удельного электросопротивления, т.е. ростом электропроводности. Данные по формозаполняемости при напоре 80 мм для оптимальных добавок

сурьмы и сульфида сурьмы подтверждают эффективность предлагаемого способа. Рекомендуемая величина добавки сульфида сурьмы определенная, исходя из эффективности ее воздействия и эко

-i.

номической целесообразности, составляет 0,1... от массы расплава. Ввод сульфида сурьмы в количестве менее 0,1% обеспечивает слабьш модифицирующий эффект. Добавка более 0,2% эконо1Л1чески нецелесообразна, так как ана;логичкый эффект достигается меньшей добавкой.

Приведенные данные показывают, что предлагаемый способ модифицирования алюминиевых сплавов сурьмой позволяет получать на вторичных силуминах высокие физико-Механические свойства, что дает возможность ис- пользовать их взамен первичных сплаBOB типа AJI3 и АЛ5. Разница в стоимос ти 1 т сплава АК5М2, модифицированного 0,15% и сплава АЛ5, обработанного универсальным флюсом, составляет около 120 руб. Формула изобретения

Способ получения алюминиево-крем- иевых сплавов, включающий модифици- лава

рован талли тем, сплав чески прово фикат в кол

лава

70799

рование расплава и последующую кристаллизацию, отличающийся тем, что, с целью улучшения свойств сплавов путем повьш1ения их механи- ческих свойств, плотности и электропроводности отливок, в качестве модификатора используют сульфид сурьмы в количестве 0,1-0,2% от массы расп

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования жаропрочных алюминиевых сплавов | 1984 |

|

SU1154356A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ (СИЛУМИНОВ) УГЛЕРОДОМ | 2013 |

|

RU2538850C2 |

| Комплексный модификатор для кремнийсодержащих алюминиевых сплавов | 1980 |

|

SU881141A1 |

| Способ модифицирования литейных заэвтектических силуминов | 1983 |

|

SU1089159A1 |

| Способ получения лигатуры для модифицирования силуминов | 1990 |

|

SU1744132A1 |

| Лигатура | 1982 |

|

SU1033560A1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| КАРБОНАТНАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С МОДИФИЦИРУЮЩИМ ЭФФЕКТОМ | 2012 |

|

RU2562015C2 |

| Способ модифицирования алюминиево-кремниевых сплавов | 2020 |

|

RU2743945C1 |

Изобретение относится к области металлургии цветных металлов и сплавов, в частности, к способам модифицирования алюминиево-кремниевых сплавов /силуминов/. Цель изобретения - улучшение качества сплавов путем повышения механических свойств, плотности, электропроводности и формозаполняемости сплавов за счет улучшения морфологии кристаллизации эвтектического кремния и железосодержащей фазы, что достигается введением в расплав сульфида сурьмы. При разложении этого соединения происходит равномерное распределение в расплаве сурьмы и серы. Сурьма модифицирует кремниевую составляющую, а сера способствует кристаллизации железосодержащей фазы в компактной форме, что благоприятно сказывается на комплексе физико-механических свойств сплавов. 1 табл.

Состав, %

сходный звестный

0,05

0,01

0,15

0,3

0,5 редлагаемый

0,05

0,1

0,15

0,2

0,3

186

209 212 210 205

187 209 217 218 217

1,0

285

0,5 2,780 6,66

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-07—Публикация

1987-08-27—Подача