Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано при получении корпусных деталей ответственного назначения, в частности деталей автомобильных двигателей, работающих под действием высоких нагрузок при температурах до 150-200°С: головки цилиндров, корпуса водяных насосов, впускные трубы и др.

Отливки, предназначенные для наиболее ответственных деталей, обычно используют после полной термической обработки типа Т6 (закалка и старение на максимальную прочность). Для достижения необходимого качества последних от сплава требуется сочетание высокой технологичности (в частности, при получении тонкостенных отливок сложной формы) и достаточно хорошего уровня разных механических свойств (прочности, пластичности, вязкости разрушения и др.). Для реализации такого сочетания используют, как правило, специальные силумины, которые отличаются от остальных следующими особенностями:

- узкий концентрационный интервал легирующих элементов;

- строгое ограничение по примесям (в первую очередь, по железу), что сильно ограничивает возможность использования вторичного сырья для их приготовления;

- обязательная термическая обработка, включающая закалку (обычно типа Т6);

- существенно более строгие (по сравнению с обычными силуминами) требования к приготовлению расплава и его обработке (рафинирование, модифицирование, дегазация, фильтрация).

Силумины с указанными особенностями можно назвать высокопрочными, так как после полной термообработки типа Т6 гарантируемый уровень σв обычно составляет 300-400 МПа (т.е. выше, чем у обычных силуминов). Упрочнение после термообработки достигается за счет вторичных выделений фаз Mg2Si, Al2Cu и Al5Cu2Mg8Si6 (как правило, метастабильных модификаций). Поэтому термически упрочняемые силумины обязательно содержат добавки меди и магния, необходимые для образования этих выделений. Многие из них содержат малые добавки, которые, положительно влияя на некоторые свойства, часто оказывают еще больший вред. Примером является бериллий, который, с одной стороны, положительно влияет на морфологию Fe-фазы, а с другой, оказывает вредное влияние на здоровье человека.

Наиболее прочные промышленные силумины (в частности, входящие в ГОСТ 1583-93), содержат добавку бериллия, что приводит к их существенному удорожанию, а также требует специальных мер предосторожности при их производстве.

Наиболее прочный среди них сплав АК8М3ч, который содержит, мас.%:

В этом силумине упрочнение достигается за счет фаз Al2Cu и Al5Cu2Mg8Si6. Недостатком сплава АК8М3ч помимо наличия в его составе бериллия является низкий солидус (на верхнем пределе по магнию и меди он ниже 520°С), что не позволяет добиться достаточной сфероидизации кремниевой фазы при нагреве под закалку.

Наиболее прочным среди безмедистых силуминов является сплав АК8л (ГОСТ 1583-93), который содержит, мас.%:

Недостатком этого сплава является наличие в его составе экологически вредной добавки бериллия. Кроме того, рабочие температуры этого сплава не превышают 200°С. Это связано с тем, что вторичные выделения фазы Mg2Si (а именно, метастабильные модификации β' и β") при длительных нагревах свыше ~200°С склонны к огрублению, что приводит к разупрочнению.

Наиболее близким сплавом к предложенному является безбериллиевый силумин, раскрытый в патенте US 5523050 (1996 г., Lloyd; David J. etc., Alcan International Limited).

Данный сплав содержит кремний, магний и марганец при следующих концентрациях компонентов, мас.%:

Из этого силумина можно получать отливки с хорошим сочетанием литейных и механических свойств за счет добавки марганца, который позволяет связать железо в скелетообразные включения и уменьшить его вредное влияние. В формуле патента особенно подчеркивается отсутствие бериллия и меди. Первым недостатком этого сплава, как и силумина АК8ч, является ограничение по максимальной рабочей температуре. Второй недостаток этого сплава заключается в жестком ограничении по предельно допустимой концентрации меди, что предъявляет высокие требования к чистоте шихтовых материалов и затрудняет использование вторичного сырья. Третий недостаток связан с тем, что его температура ликвидуса недостаточно низка, что затрудняет использование специальной технологии обработки расплава.

Задачей изобретения является создание нового безбериллиевого экономнолегированного высокопрочного силумина, предназначенного для получения фасонных отливок сложной формы и допускающего не менее 0,2% Cu и не менее 0,2% Fe. При этом сплав не должен содержать добавок циркония, хрома, титана, бора, а также иметь солидус не ниже 550°С, а ликвидус не выше 605°С.

Поставленная задача решена тем, что литейный сплав на основе алюминия, содержащий кремний, магний, медь, марганец и железо, характеризующийся структурой, представляющей собой матрицу, образованную твердым раствором алюминия с равномерно распределенными в нем дисперсными частицами вторичных выделений, и равномерно распределенные в матрице частицы кремния эвтектического происхождения, содержит легирующие компоненты в следующем количестве, мас.%:

при этом должны выполняться следующие условия:

а) температура равновесного солидуса сплава должна быть не ниже 550°С; а температура ликвидуса не выше 605°С;

б) железо должно быть полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2;

в) магний должен быть полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6(Q').

Указанные параметры следует рассчитывать с использованием программы Thermo-Calc (база данных TTAL5 или выше).

Сущность изобретения состоит в следующем.

Концентрация кремния в заявленных пределах обеспечивает необходимую температуру ликвидуса и, как следствие, высокие технологические свойства (в частности, формозаполняемость).

Медь и магний в заявленных пределах находятся в алюминиевой матрице в виде вторичных выделений фазы Al5Cu2Mg8Si6, что вносит основной вклад в прочность сплава, в частности предел текучести при литье в металлические формы не менее 280 МПа, а относительное удлинение (δ) не менее 3%, а при литье в разовые формы (земляные, холодно твердеющие смеси и т.п.) не менее 280 МПа, а относительное удлинение (δ) не менее 2%. Кроме того, при выбранных концентрациях меди и магния достигается сочетание высокой температуры солидуса, высоких литейных свойства, а также термической стабильности.

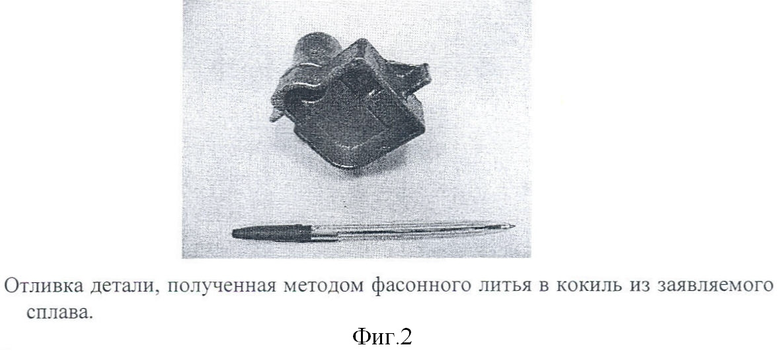

Марганец и железо в заявленных пределах полностью входят в эвтектические включения фазы Al15(FeMn)3Si2, которые кристаллизуются преимущественно в составе тройной эвтектики (Al)+(Si)+Al15(FeMn)3Si2. Такой характер кристаллизации оказывает благоприятное влияние на литую структуру (а именно, на морфологию кремниевой и железистой фаз), что способствует формированию глобулярных включений кремниевой фазы при нагреве под закалку.

ПРИМЕР 1.

Были приготовлены 6 сплавов, составы которых указаны в табл.1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях в заводских условиях ОАО «МОСОБЛПРОММОНТАЖ» на основе вторичного алюминия марки АК9. Химический состав сплавов определяли на эмиссионном спектрометре ARL 3560B-1583 (в процессе плавки состав доводили до заданных значений). Из экспериментальных сплавов были получены отдельно отлитые образцы согласно ГОСТ1583-93. Отливки термообрабатывали по режиму Т6 (нагрев под закалку при 540±5°С, закалка в холодной воде и старение при 175°С). Температуры ликвидуса и равновесного солидуса определяли методом дифференциального термического анализа и уточняли расчетом по программе Thermo-Calc (база данных TTAL5). Объемную доли вторичных выделений фаз, содержащихся в алюминиевой матрице (табл.2), рассчитывали с помощью программы Thermo-Calc по методике, описанной в [Белов Н.А., Савченко С.В., Хван А.В. Фазовый состав и структура силуминов. - М.: МИСиС, 2007, 284 с.]. Механические свойства на разрыв определяли по ГОСТ 1497-84 на цилиндрических отдельно отлитых в кокиль образцах (образец №1 по ГОСТ 1583-93, п.5.2.3.).

Из табл.1 видно, что только заявляемый сплав (составы 2-4) обеспечивает наилучшее сочетание предела текучести, относительного удлинения и температур ликвидуса и равновесного солидуса. При этом эвтектические включения кремниевой и железистой фаз во всех составах заявленного сплава имели компактную морфологию (фиг.1).

В сплаве 1 прочность меньше требуемого уровня, что связано с недостаточным количеством выделений фазы Al5Cu2Mg8Si6 (табл.2). Сплав 5 имеет низкое значение δ, что связано с частичным пережогом из-за того, что Ts<550°C. Сплав-прототип (состав 6) уступает сплавам 2-4 по значению σ0,2, поскольку в нем отсутствует фаза Al5Cu2Mg8Si6 (табл.2). Кроме того, он имеет более высокую температуру ликвидуса.

ПРИМЕР 2.

Из заявляемого сплава состава №3 (см. табл.1) в заводских условиях ОАО «МОСОБЛПРОММОНТАЖ» были залиты 10 шт. серийных отливок детали (фиг.2) методом гравитационного литья в металлическую форму (кокиль). Все отливки имели удовлетворительное качество: в них отсутствовали дефекты литейного происхождения, а механические свойства вырезанных образцов имели следующие значения: σ0,2=330 МПа, δ=5,1%.

ПРИМЕР 3.

Из заявляемого сплава состава №3 (см. табл.1) в лабораторных условиях МИСиС были залиты 5 шт. фасонных отливок детали (фиг.3) методом быстрого прототипирования (керамические формы). Все отливки имели удовлетворительное качество: в них отсутствовали дефекты литейного происхождения, а механические свойства вырезанных образцов имели следующие значения: σ0,2=290 МПа, δ=2,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2011 |

|

RU2485199C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВО-КРЕМНИЕВЫЙ СПЛАВ | 2017 |

|

RU2659514C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| Высокопрочный деформируемый алюминиевый сплав 2000 серии | 2024 |

|

RU2834947C1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| Алюминиевый сплав | 2016 |

|

RU2647070C2 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2010 |

|

RU2446222C1 |

Изобретение относится к области металлургии, а именно к сплавам на основе алюминия, и может быть использовано при получении деталей автомобильных двигателей, работающих под действием высоких нагрузок при температурах до 150-200°С: головки цилиндров, корпуса водяных насосов, впускные трубы и др. Литейный сплав на основе алюминия содержит следующие компоненты, мас.%: кремний 8,6-10,2, медь 0,3-0,5, магний 0,35-0,5, марганец 0,1-0,45, железо 0,2-0,5, алюминий и примеси остальное. Данный сплав характеризуется тем, что температура равновесного солидуса сплава не ниже 550°С, а температура ликвидуса не выше 605°С. Структура данного сплава характеризуется тем, что железо полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2, а магний полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6 (Q'). Получается новый экономнолегированный силумин, предназначенный для получения фасонных отливок сложной формы и обладающий высокой прочностью. 2 з.п. ф-лы, 3 ил., 2 табл.

1. Литейный сплав на основе алюминия, содержащий кремний, магний, медь, марганец и железо, характеризующийся структурой, представляющей собой алюминиевую матрицу и равномерно распределенные в матрице частицы кремниевой и железистой фаз эвтектического происхождения, отличающийся тем, что он содержит легирующие компоненты в следующем количестве, мас.%:

при выполнении следующих условий:

температура равновесного солидуса сплава не ниже 550°С, а температура ликвидуса не выше 605°С, железо полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2, а магний полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6 (Q').

2. Сплав по п.1, отличающийся тем, что он получен в металлических формах в виде кокильных отливок, обладающих следующими свойствами на растяжение: предел текучести (σ0,2) - не менее 310 МПа, относительное удлинение (δ) - не менее 3%.

3. Сплав по п.1, отличающийся тем, что он получен в разовых формах в виде отливок, обладающих следующими свойствами на растяжение: предел текучести (σ0,2) - не менее 280 МПа, относительное удлинение (δ) - не менее 2%.

| US 5523050 А, 04.06.1996 | |||

| SU 1453932 А1, 27.03.1996 | |||

| ЕР 1972695 А1, 24.09.2008 | |||

| JP 2006016693 А, 19.01.2006. |

Авторы

Даты

2012-01-27—Публикация

2010-03-01—Подача