1

Изобретение относится к строительству нефтяных и газовых скважин, в частности к буферным жидкостям, применяемым при креплении скважин, пробуренных буровыми растворами на углеводородной основе, тампонажными растворами на водной основе.

Цель изобретения - повышение разделяющей способности буферной жидкости за счет повьшхения ее седимента- ционной устойчивости при одновременном уменьшении расхода дизельного топлива и сокращении времени ее приготовления.

Буферная жидкость для разделения бурового раствора на углеводородной основе и тампонажного раствора.на

водной основе содержит дизельное топливо, смесь нефтяных отходов (СНО) содержащую нефть и дизельное топливо, воду, бентонитовую глину, барит и в качестве эмульгатора отход производства бензола - щелочные воды ректификации бензола (ЩВРБ) или конденсированную сульфитно-спиртовую барду (КССБ) при следующем соотношении ингредиентов, мас.%:

о со°

00

СНО

Дизельное топливо

ЩВРВ

или КССБ-2

Бентонитовая глина

Вода

12,20-30,00 8,7-14,0 2,0-2,8 . 0,8-1,0 2,0-7,0 2,0-8,0

Барит(1стапы1ое

СНО - это KpyriHOTOHHiUKHbrii отход нефтяной промьвлленности, сливается из танкеров в отстой1гикн на нефтеба- зах. Использование данного отхода в составе буферной жидкости позволяет уменьшить расход дизельного топлива.

В состав СНО входят нефть, мазут, битум, дизельное топливо, вода и

механические примеси. Отход представляет собой однородную темного цвета жидкость с условной вязкостью 630 с при 25-26°С.

1ЦВРБ - отход производства бензо- ла, oбpaзyюпJлйcя при мойке щелочью в цехах ректификации бензола. В состав ЩВРБ входят апкилсульфонаты соли жирных кислот, сульфат натрия, едкий натрий и вода. Исследования ШВРБ по- казали, что их химсостав практически одинаковый, так как технология получения фракхии бензол - толуол - ксилол, в результате которой полз чаетсл отход ШВРБ, на всех ко к со химзавод ах идентичная. Компоненты, входящие в состав ШВРБ, обладают поверхностно- активными свойствами, ЩВРБ можно использовать для приготовления буферно жидкости, содержащей ионы кальция, бария и магния, так как при взаимодействии е этими ионами ЩВРБ не теряет поверхностно-активные свойства. Кроме того, входящий в состав ЩВРБ едкий натр создает в буферной жидко с ти рН 9,2-i1,8, что облегчает процес эмульгирования, обеспечивает получение буферной жидкости более .высоко дисперсности, а следовательно, более высокой седиментационной устойчивост

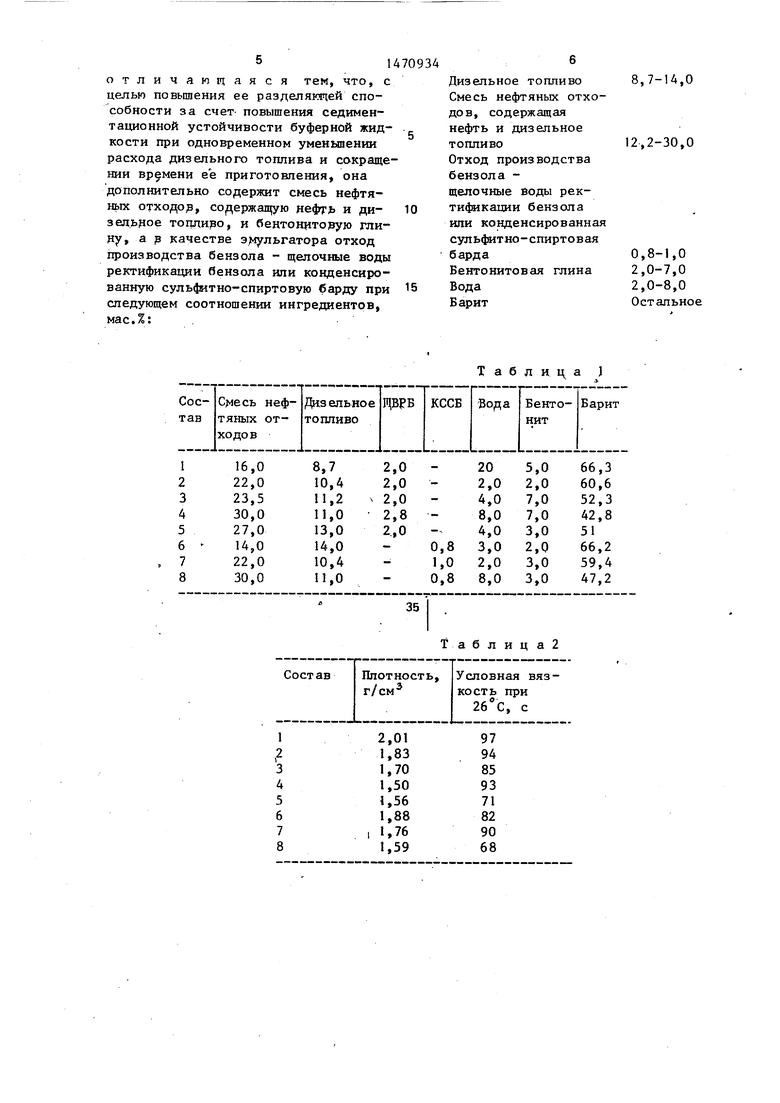

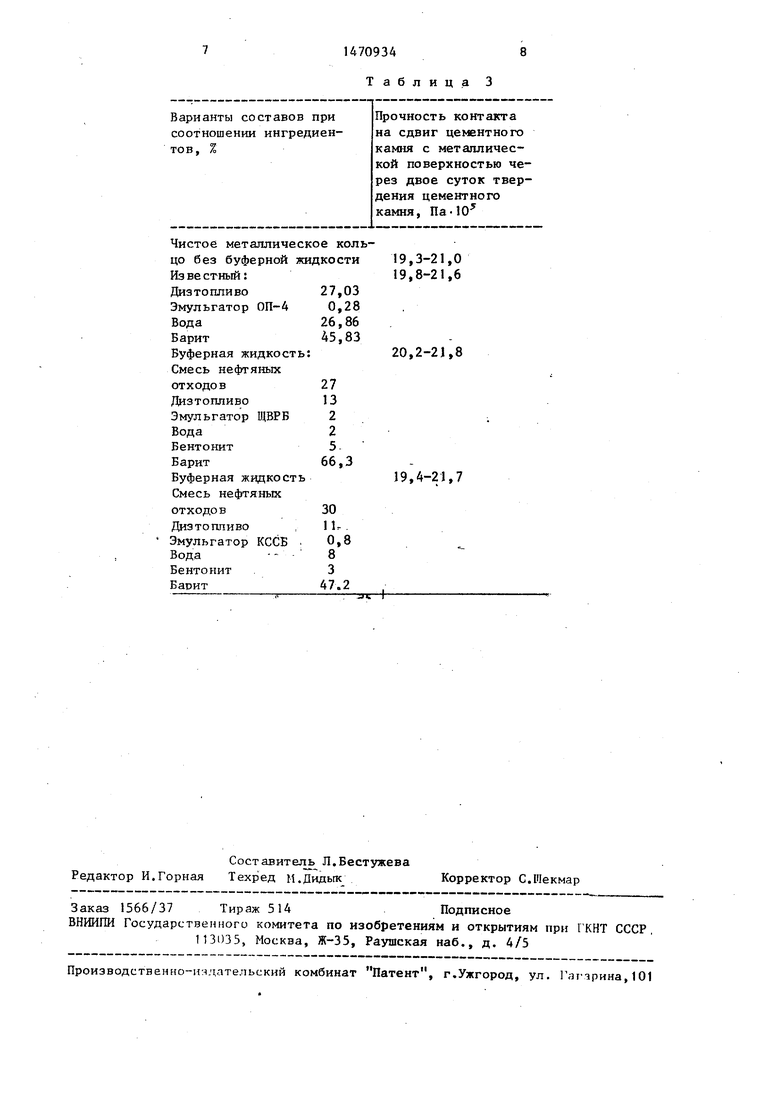

В табл, 1 приведены составы исследуемых буферных жидкостей, в табл. 2 - данные, иллюстрирующие зависимость условной вязкости и харак- тера дисперсной среды от количественного содержания ингредиентов буферной жидкости, в табл. 3 - данные, иллюстрирующие прочность контакта цементного с металлической поверхностью обсадной колонны.

Буферные жидкости, состав которых находится в указ-анных пределах, совместимы с буровыми и тампонажными растворами. Смешение данных буферных жидкостей в соотношении 1:1 с буровым и тампонажным растворами не приводит к суш,ест вен ному повышению вязкости смесей, что свидетельствует о.

с

Ю

15 20 25 30 .эс 40

.г

50

5

их хорошей разделяю1дей способности.

Исследования прочности сцепления цементного камня с металлической поверхностью после ее обработки буферными жидко.стлми проводятся по следующей методике. Металлическое стальное кольцо со стандартной площадью боковой поверхности устанавливают в вертикальную трубку на установке по исследованию процессов гравитационного замещения буферных жидкостей. Затем через кольцо пропускают исследуемую бу- фepнyJlp жидкость, которая продавливается, цементным раствором для удаления остатков буферного раствора из кольцевого пространства. После этого кольцо вынимают, заливают та14понаж- ным раствором (,5) и оставляют в покое на 48 ч для образования цементного камня при и нормаль- ном атмосферном давлении. После образования цементного камня кольцо помещают под пресс и фиксируют усилие, необходимое для выдавливания цементного камня из кольца.

I

Зная геометрические размеры кольца и затрачиваемое усилие выдавливания цементного камня, определяют напряжение отрыва цементного камня от металлической поверхности. При этом установлено, что буферная жидкость практически не оказывает отрицательного влияния.

Пример. В 220 г СНО (22%) при непрерывном перемешивании при вводят 104 г (10,4%) дизельно- го топлива, а затем в полученную смесь добавляют 20 г (2%) эмульгатора, содержащего 0,4% сухого , добавляют 30 мл воды (3%), 30 г бентонита (3%) и эмульгируют 10-12 мин, после чего эмульсию утяжеляюТ бари- том, вводя его в количестве 596 г (59,6%) и эмульгируя в течение 10- 12 мин до получения однородной жидкости темно-коричневого цвета. После окончания эмульгирования получается 1000 г буферной жидкости.

Фор.мул аиз обретения

Буферная жидкость для разделения бурового раствора на углеводородной основе и тампонажного раствора на водной основе, включающая дизельное топливо, эмульгатор, воду и барит,

51

отличающаяся тем, что, с целью повьппения ее разделякщей способности за счет повышения седимен- тационной устойчивости буферной жид- кости при одновременном уменыпении расхода дизельного топлива и сокращении времени ее приготовления, она дополнительно содержит смесь нефтя- ньпс отходор, со цержаш(ую нефть и ди- зельрое топдиро, и бентониторую глину, а р качестве э 1ульгатора отход производства бензола - щелочные воды ректификации бензола юти конденсированную сульфитно-спиртовую барду при следующем соотношении ингредиентов, мас.%:

Дизельное топливо

Смесь нефтяных отходов, содержащая нефть и дизельное топливо

Отход производства бензола щелочные воды ректификации бензола или конденсированная сульфитно-спиртовая барда

Бентонитовая глина

Вода

Барит

| название | год | авторы | номер документа |

|---|---|---|---|

| Буферная жидкость | 2017 |

|

RU2674348C1 |

| ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ ДЛЯ УСТРАНЕНИЯ МИГРАЦИИ ГАЗА И/ИЛИ ЖИДКОСТИ В КАНАЛАХ ЗАЦЕМЕНТИРОВАННЫХ ПРОСТРАНСТВ КРЕПИ ГАЗОВЫХ, ГАЗОКОНДЕНСАТНЫХ И ГАЗОНЕФТЯНЫХ СКВАЖИН И ЕГО ПРИМЕНЕНИЕ | 2004 |

|

RU2260674C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 1996 |

|

RU2097547C1 |

| Состав для создания пробки в скважине | 1988 |

|

SU1562428A1 |

| Буферная жидкость,разделяющая буровой и цементный растворы | 1983 |

|

SU1155723A1 |

| ВЯЗКОУПРУГИЙ РАЗДЕЛИТЕЛЬ БУРОВЫХ ПОТОКОВ | 1997 |

|

RU2132446C1 |

| Пластификатор тампонажных растворов | 1989 |

|

SU1670097A1 |

| Буферная жидкость для разделения бурового раствора на углеводородной основе и тампонажного раствора на водной основе | 1983 |

|

SU1104240A1 |

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1992 |

|

RU2033519C1 |

| Буровой раствор | 1977 |

|

SU702058A1 |

Изобретение относится к строительству нефтяных и газовых скважин. Цель - повышение разделяющей способности жидкости за счет повышения седиментационной устойчивости буферной жидкости при одновременном уменьшении расхода дизельного топлива и сокращения времени ее приготовления. Жидкость содержит следующие ингредиенты при их соотношении, мас.%: дизельное топливо 8,7-14,0, смесь нефтяных отходов, содержащая нефть и дизельное топливо, 12,2-30,0 - отход производства бензола, - щелочные воды ректификации бензола или конденсированная сульфитно-спиртовая барда 0,8-1,0, бетонитовая глина 2,0-7,0, вода 2,0-8,0, барит остальное. Отход производства бензола используют в качестве эмульгатора. Жидкость готовят путем последовательного смешивания и непрерывного перемешивания входящих в нее ингредиентов.0 3 табл. 0

3 4 5 6 7 8

Таблица J

ч.

Таблиц а2

97 94 85 93 71 82 90 68

Таблица 3

Варианты составов при соотношении ингредиентов, %

Чистое металлическое кольцо без буферной жидкости Известный:

Дизтопливо27,03

Эмульгатор ОП-40,28

Вода26,86

Барит45,83

Буферная жидкость:

Смесь нефтяных отходов27

Дизтопливо13

Эмульгатор ЩВРБ2

Вода2

Бентонит5.

Барит66,3

Буферная жидкость

Смесь нефтяных отходов30

Дизтопливо, 11г .

Эмульгатор КССБ .0,8 Вода- -8

Бентонит3

Барит47.2

Прочность контакта на сдвиг цементного камня с металлической поверхностью через двое суток твердения цементного камня. Па-10

| Авторское свидетельство СССР № 944380, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Буферная жидкость для разделения бурового раствора на углеводородной основе и тампонажного раствора на водной основе | 1983 |

|

SU1104240A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-20—Подача