Изобретение относится к бурению и креплению нефтяных и газовых скважин. Предназначено для вытеснения и отделения буровых растворов на водной или нефтяной основе от тампонажных растворов при цементировании скважин и для очистки ствола скважин перед геофизическими исследованиями.

Известна буферная жидкость на основе сульфитно-спиртовой барды и бихромата натрия [1,2]. Но она легко перемешивается с буровыми и тампонажными растворами; при сжатии необратимо деформируется, а ее закачка в скважину поршневыми насосами вследствие высокой вязкости затруднена и лимитирована во времени.

Наиболее близким техническим решением к изобретению является вязкоупругий состав, состоящий из полиакриламида, КССБ (конденсированной сульфит-спиртовой барды) и бихромата натрия [3]. Недостатками известного состава являются наличие в нем значительных количеств несвязанных токсичных катионов хрома, слабые структурно-механические свойства, длительные периоды гелеобразования, отрицательное воздействие на адгезию тампонажного камня к металлу обсадной колонны.

Комплексной задачей изобретения является повышение качества цементирования, экологической безопасности буровых работ, эффективности использования оборудования, оперативности проведения технологических операций разделения буровых потоков и подготовки ствола скважин; уменьшение материальных и трудовых затрат.

Поставленная задача технически решается приготовлением вязкоупругого разделителя, включающего полиакриламидный компонент и гелеобразователь, в качестве которого используется химическая система лигносульфонаты - бихромат в соотношении 40:1 - 166,7:1 при содержании ингредиентов, мас.%:

Полиакриламид - 0,25-0,50

Лигносульфонаты - 5-10

Бихромат натрия или калия - 0,060-0,125

Вода - Остальное

Водные растворы компонентов с температурой 20 - 80oC - в зависимости от требуемого для промысловой практики времени оперативной готовности - смешиваются, и формирующийся гель выдерживается перед закачкой в скважину.

Для осуществления предлагаемого решения использованы материалы, широко применяемые для приготовления и обработки буровых растворов. В составе ВУР применены гелевые и порошковые вещества полиакриламидной природы с молекулярной массой 2•104-6•106 и степенью гидролиза 5-70% российского (ТУ 6-01-1049-76; ОСТ 95.284-74) и импортного производства (марок "Смектакс", "Алкопол-120", "Стокопол", "Полидиа - РДА - 1020 В" и др.).

Использованы лигносульфонаты технические марок "А", "Б", "В", "Е", КБЖ на натриевых, кальциевых, аммонийных и смешанных основаниях (ТУ 13-0281038-029-94) производства Котласского ЦБК (г. Коряжма Архангельской обл.) и КССБ-1, КССБ-2, КССБ-4 (ТУ 39-9-22-74; ТУ 39-094-75; ТУ 39-095-75).

Технические лигносульфонаты представляют собой высоковязкие жидкости (УВ ≤ 300 с) темно-вишневого или темно-коричневого цвета с массовой долей сухих веществ 47-52%; pH 4,5-5,3, плотностью 1,1-1,3 г/см3. Они биоразлагаемы, нетоксичны, не оказывают местного раздражающего и аллергического действия; пожаро- и взрывобезопасны.

Бихроматы натрия или калия (ГОСТ 2652-84) по санитарно-токсикологическим признакам отнесены к классу опасных веществ (Санитарные правила и нормы. "Охрана поверхностных вод от загрязнения." СанПиН N 4630-88. - М.: Минздрав, 1988, с. 60). Учитывая возможность сброса остатков отработанного ВУР в котлован буровых сточных вод или на рельеф местности, в составе вязкоупругого разделителя применено экологически безопасное предельно сниженное содержание бихроматов, полностью нейтрализуемое необратимой реакцией с лигносульфонатами, в результате которой образуются хроморганические комплексы.

Изобретение осуществляется следующими способами.

Пример 1. В мерной емкости цементировочного агрегата при круговой циркуляции в 1 м3 воды растворяют 10 кг порошкового (сухого) полиакриламида. При тщательно закрытых клапанах во второй мерной емкости в 0,6 м3 воды растворяют 0,4 м3 жидких технических лигносульфонатов. К гомогенному раствору лигносульфонатов приливают раствор 2,5 кг хромпика в 0,01 м3 воды. Гелеообразующую смесь перемешивают 5-10 мин. Возобновив циркуляцию растворов, в раствор полиакриламида равномерной струей перекачивают полный объем гелеобразователя. Перемешивают формирующийся вязкоупругий состав 10-15 мин. Для достижения различных периодов готовности ВУРа (максимальной степени гелеобразования) используют разогретые растворы исходных компонентов.

При 70-80oC гелеобразование происходит за 10-15 мин; при 40oC за 20-30 мин; при 20o - за 1 ч - 1 ч 30 мин.

Свойства состава не изменяются под влиянием различной жесткости воды и некоторой неточности дозировки компонентов.

Пример 2. Операции выполняются аналогично примеру 1, но для получения раствора полиакриламида 125 кг 8%-ного гелевого товарного ПАА растворяют в 0,9 м3 воды, а для получения раствора лигносульфонатов 200 кг КССБ растворяют в 0,8 м3 воды.

Пример 3. Операции выполняются аналогично примеру 1, но раствор полиакриламида готовят из гелевого товарного 8%-ного продукта, растворив 125 кг в 0,9 м3 воды.

Пример 4. Операции выполняются аналогично примеру 1, но для приготовления раствора лигносульфонатов 200 кг КССБ растворяют в 0,8 м3 воды.

Пример 5. Операции выполняются аналогично примерам 1-4, но для облегчения вязкоупругого состава перед смешиванием с полиакриламидом в гелеобразователь (раствор лигносульфонатов + бихромат натрия или калия) добавляют 5-10 % товарного фрезерного торфа с влажностью 50-60%. Плотность ВУРа 900 - 950 кг/м3: период технологической готовности при 40oC 10-20 мин; при 20oC - 30-40 мин.

Пример 6. Операции выполняются аналогично примерам 1-4, но для утяжеления ВУР в раствор полиакриламидного компонента при интенсивном перемешивании вводят 4-10% утяжелителей (барита, известняковой муки, апатитовых концентратов). Периоды структурообразования в диапазоне температур 20-80oC аналогичны приведенным в примере 1. Плотность вязкоупругого разделителя достигает 1150-1400 кг/м3.

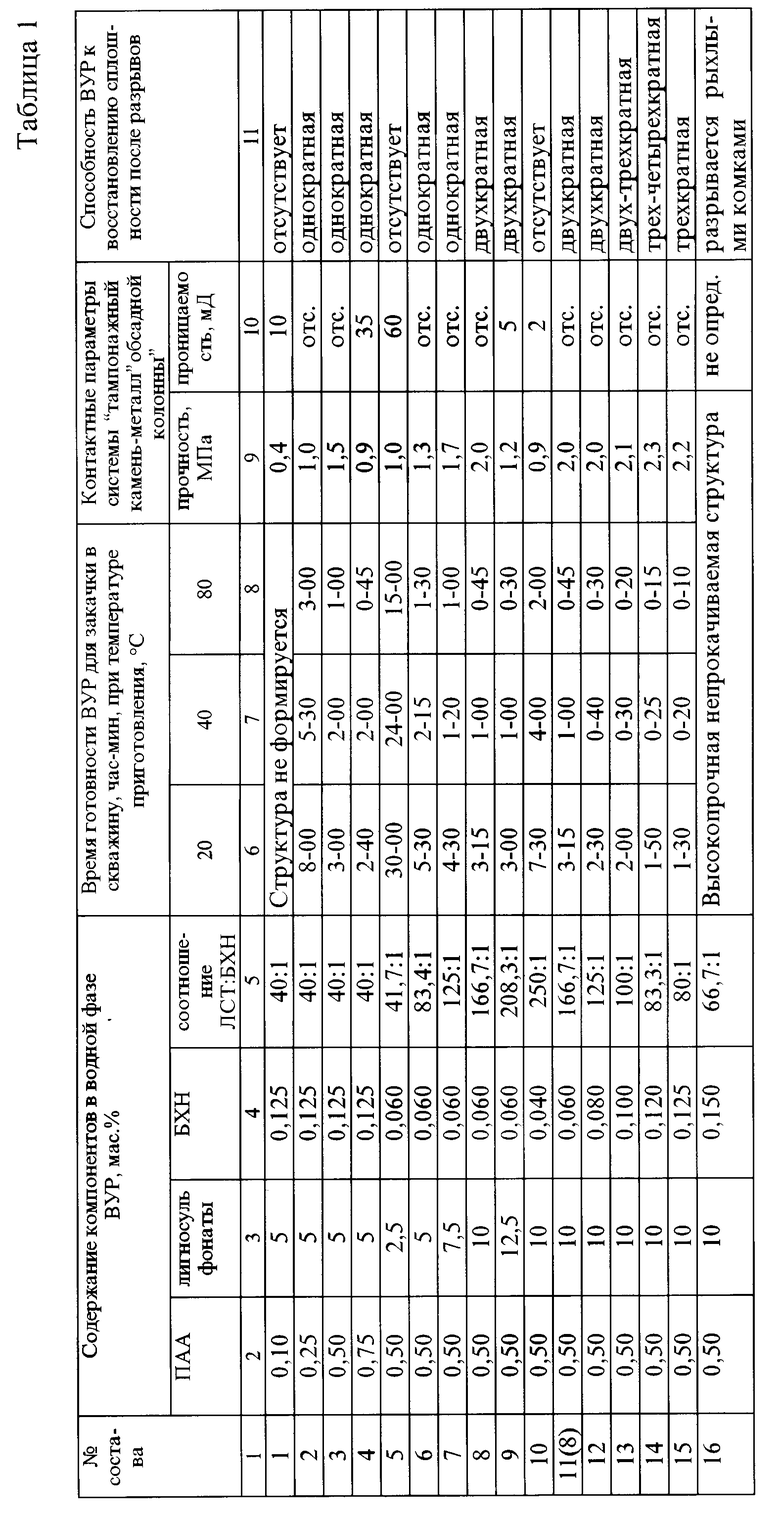

В табл. 1 приведены составы и свойства вязкоупругого разделителя согласно изобретению.

Диапазон содержания полиакриламидных компонентов определяли в опытах NN 1-4. Нижний предел содержания - 0,25 мас.%. Ниже этой величины не формируется вязкоупругая структура. Верхний предел составляет 0,50 мас.%, т.к. выше этой величины ухудшаются контактные параметры металла, очищенного ВУР, и тампонажного камня: слой теряет прочность сцепления, становится проницаемым.

В опытах NN 5-9 определяли диапазон содержания лигносульфонатных компонентов. Нижний предел - 5 мас.%. Ниже этого значения нетехнологично удлиняется срок гелеобразования ВУР; становится проницаемым контактный слой. Верхний предел составляет 10 мас.%. Выше этого количества от наличия несвязанных лигносульфонатов ухудшаются контактные параметры: прочность и проницаемость системы "тампонажный камень - металл обсадной колонны".

Диапазон содержания бихромата натрия (калия) определяли в опытах NN 10-16. Нижний предел составляет 0,06 мас.%. Ниже этого содержания у состава отсутствует способность к восстановлению сплошности; он вызывает ухудшение контактных параметров. Верхний компонентный предел - 0,125 мас.%. Выше этого предела формируется высокопрочная, непрокачиваемая структура.

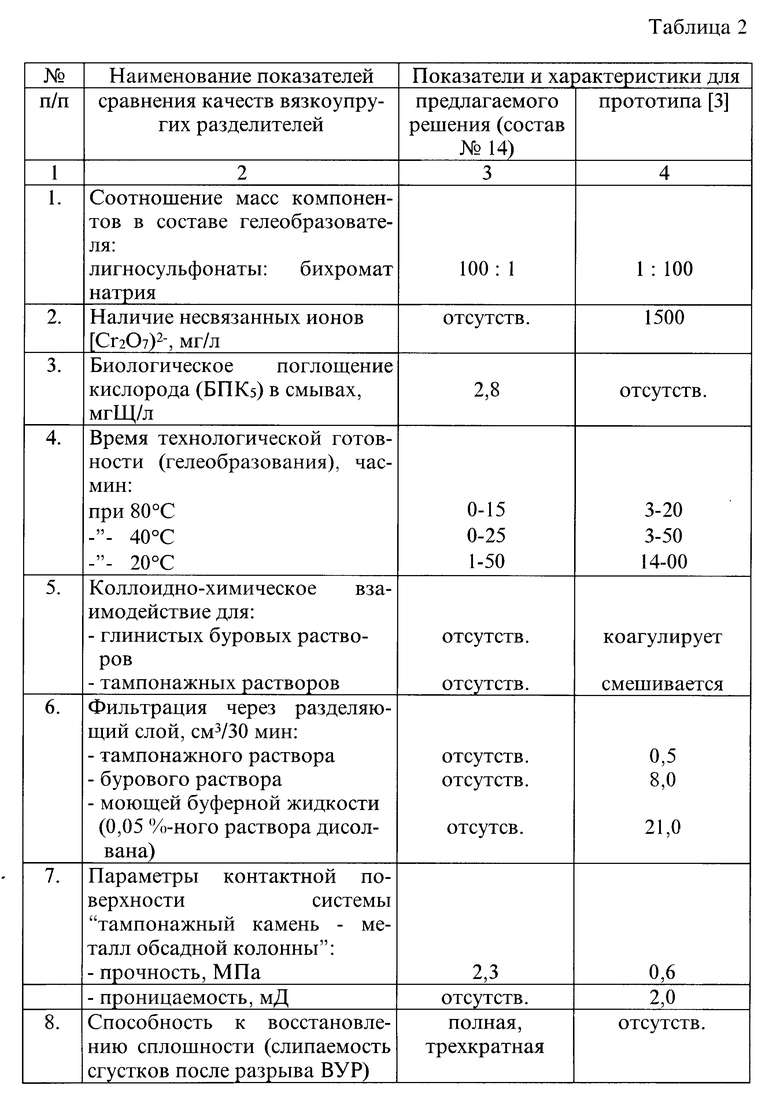

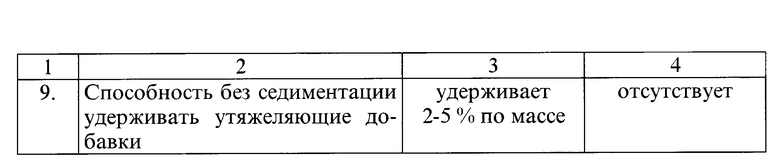

В табл. 2 приведены данные, характеризующие преимущества предлагаемого вязкоупругого разделителя буровых потоков оптимального состава перед прототипом. Из таблицы видно, что оптимальный состав по предлагаемому решению имеет следующие преимущества перед прототипом: время готовности ВУР сокращается в 8-10 раз; ВУР не взаимодействует с буровыми и тампонажными растворами и не фильтрует их; не ограничен во времени закачки в скважину, т. к. способен многократно восстанавливать свою структуру; не содержит несвязанных токсичных ионов, биоразлагаем; улучшает контактные параметры тампонажного камня и металла обсадной трубы.

Анализ известных реагентов, применяемых для приготовления вязкоупругих разделителей, показывает, что применение сочетания лигносульфонатов и бихроматов в соотношении 40:1 - 166,7:1 и альтернативные сочетания и замены лигносульфонатных и полиакриламидных компонентов неизвестны. Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

Сочетание полиакриламидных и лигносульфонатных веществ, бихроматов, утяжеляющих и облегчающих добавок, влияние температуры приготовления и проявления технологической и экологической эффективности полученного вязкоупругого разделителя являются неочевидными. Это позволяет сделать вывод о соответствии предлагаемого решения критерию "изобретательский уровень".

Признаки, отличающие заявляемое решение от прототипа, не выявлены в других технических решениях при изучении области техники и технологий бурения скважин и, следовательно, обеспечивают ему соответствие критерию "существенные отличия".

Предлагаемое техническое решение также отвечает и критерию "промышленная применимость", так как, заявляемый вязкоупругий разделитель буровых потоков может быть практически использован при строительстве скважин нефте- и газодобывающей промышленности уже в настоящее время. В условиях буровой его приготавливают с использованием стандартного оборудования.

Изобретение позволяет снизить экологические нагрузки при проведении буровых работ, повысить качество цементирования и эффективность использования оборудования, уменьшить материальные и трудовые затраты, расширить технологические возможности вязкоупругих разделителей и сырьевую базу для их приготовления.

Источники информации

1. Логвиненко С.В. и др. Бурение, 1978, N 12, с. 23-25 (аналог).

2. Авторское свидетельство СССР N 630401, Мкл6 E 21 B 33/138, 1976 (аналог).

3. Мариампольский Н.А. и др. Комбинированное использование вязкоупругого состава и полимерцемента для ликвидации водопритока в эксплуатационной скважине. Строительство нефтяных и газовых скважин на суше и на море. -М., 1996, N 4, с. 22-24 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ КОНЦЕНТРАТ ДЛЯ ВЯЗКОУПРУГОГО РАЗДЕЛИТЕЛЯ БУРОВЫХ ПОТОКОВ "КЕМФОР-КОМПАУНД" | 2002 |

|

RU2243983C2 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

| ВЯЗКОУПРУГИЙ СОСТАВ | 1993 |

|

RU2057781C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152418C2 |

| ЭМУЛЬСИЯ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1999 |

|

RU2168003C2 |

| БУФЕРНАЯ СМЕСЬ, ИСПОЛЬЗУЕМАЯ ПРИ ЦЕМЕНТИРОВАНИИ ОБСАДНЫХ КОЛОНН В УСЛОВИЯХ СОЛЕНОСНЫХ ОТЛОЖЕНИЙ | 2024 |

|

RU2837106C1 |

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1992 |

|

RU2033519C1 |

| ПЕНОГАСИТЕЛЬ-АНТИВСПЕНИВАТЕЛЬ ДЛЯ БУРОВЫХ И ТАМПОНАЖНЫХ РАСТВОРОВ | 1998 |

|

RU2155202C2 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ СКВАЖИН | 1998 |

|

RU2155263C2 |

| НЕСТРУКТУРИРОВАННАЯ МОЮЩАЯ БУФЕРНАЯ ЖИДКОСТЬ ДЛЯ ПОЛИКАТИОННЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2832550C1 |

Изобретение относится к бурению и креплению нефтяных и газовых скважин и предназначено для вытеснения и отделения буровых растворов на водной или нефтяной основе от тампонажных растворов при цементировании скважин, а также для очистки ствола скважины перед геофизическими исследованиями. Вязкоупругий разделитель содержит полиакриламид 0,25-0,50 мас.%, лигносульфонаты 5-10, бихромат натрия или калия 0,060-0,125 мас.%, вода - остальное. Соотношение лигносульфонатов и бихромата натрия или калия составляет 40:1 - 166,7: 7. Причем вязкоупругий разделитель может содержать в количестве 2-5% от массы разделителя утяжеляющие добавки или облегчающий наполнитель. Технический результат: повышение качества цементирования, экологическая безопасность буровых работ, оперативность проведения технологических операций разделения буровых потоков и подготовки ствола скважин, уменьшение материальных и трудовых затрат. 2 з.п.ф-лы, 2 табл.

Полиакриламид - 0,25 - 0,50

Лигносульфонаты - 5 - 10

Бихромат натрия или калия - 0,060 - 0,125

Вода - Остальное

2. Вязкоупругий разделитель по п.1, отличающийся тем, что он дополнительно содержит утяжеляющие добавки (барит, известковую муку или апатитовые концентраты) в количестве 2 - 5% от массы ВУР.

| Н.А.Мариампольский и др | |||

| Комбинированное использование вязкоупругого состава и полимерцемента для ликвидации водопритока в эксплуатационной скважине | |||

| Ж | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Буферная жидкость | 1976 |

|

SU630401A1 |

| Буферная жидкость | 1977 |

|

SU654795A1 |

| Буферная жидкость | 1981 |

|

SU1021762A1 |

| Способ разобщения пластов в скважине и вязкоупругий состав | 1983 |

|

SU1301961A1 |

| Тампонажный состав | 1985 |

|

SU1303699A1 |

| Гелеобразующий состав | 1986 |

|

SU1472643A1 |

| Состав для разделения потоков жидкостей | 1977 |

|

SU721522A1 |

Авторы

Даты

1999-06-27—Публикация

1997-07-24—Подача