t

Изобретение относится к точному машиностроению и может быть использовано для контроля формы и расположения поверхностей корпусных детале с отверстиями,

Целью изобретения является расширение функциональных возможностей за счет комплексного измерения отклонения формы и расположения торцовых и цилиндрических поверхностей деталей и повьшшние точности измерения,

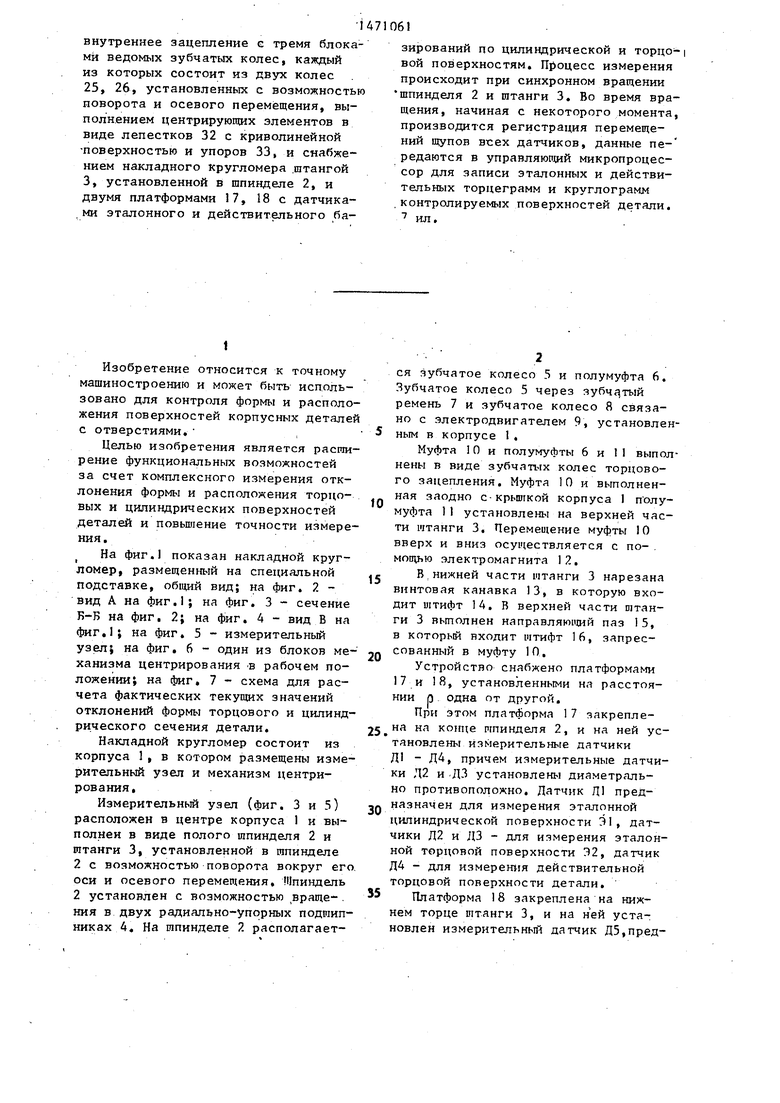

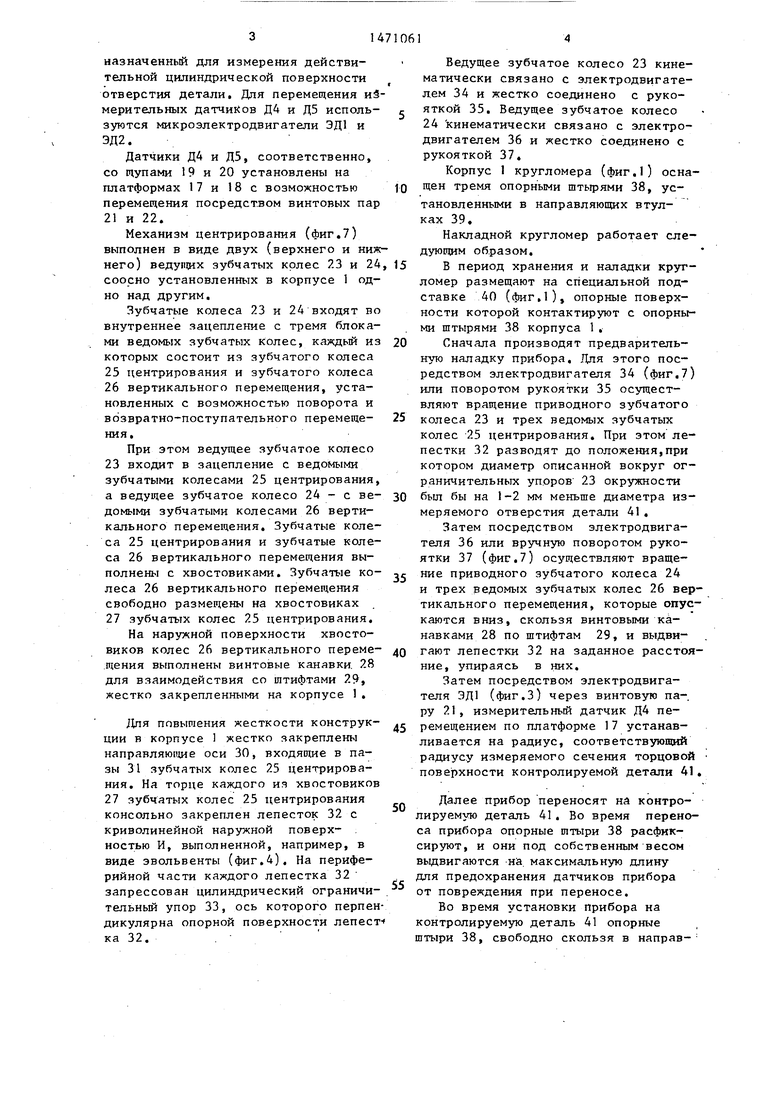

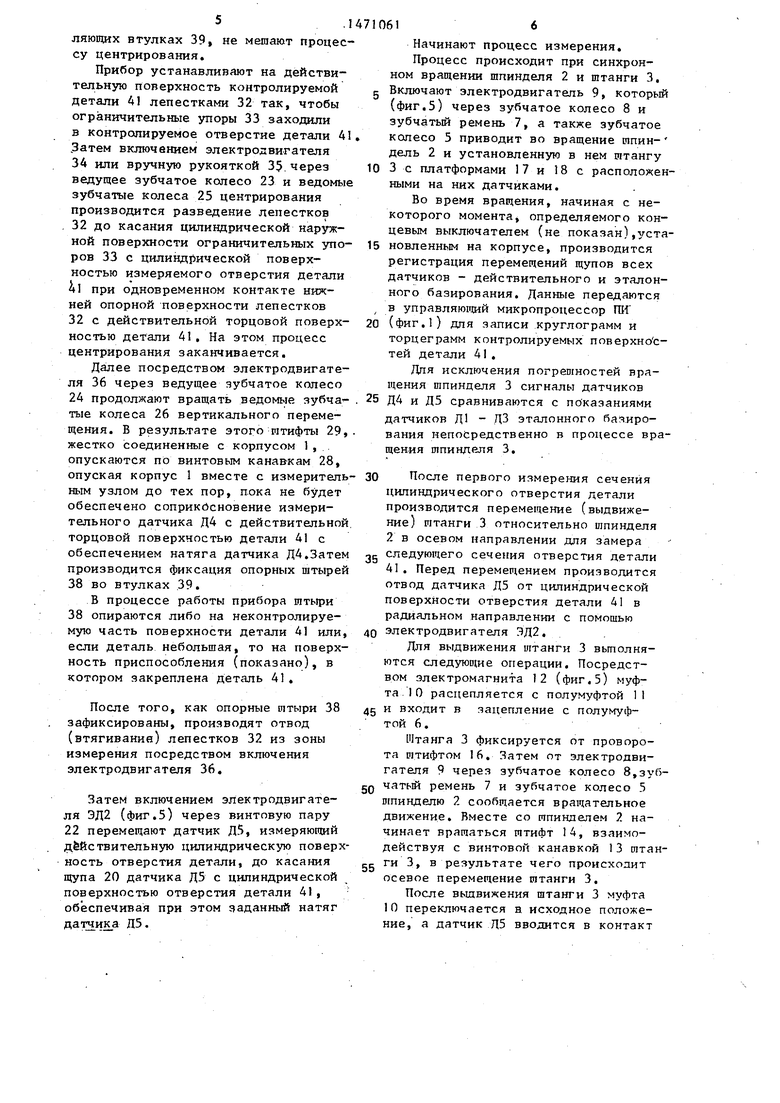

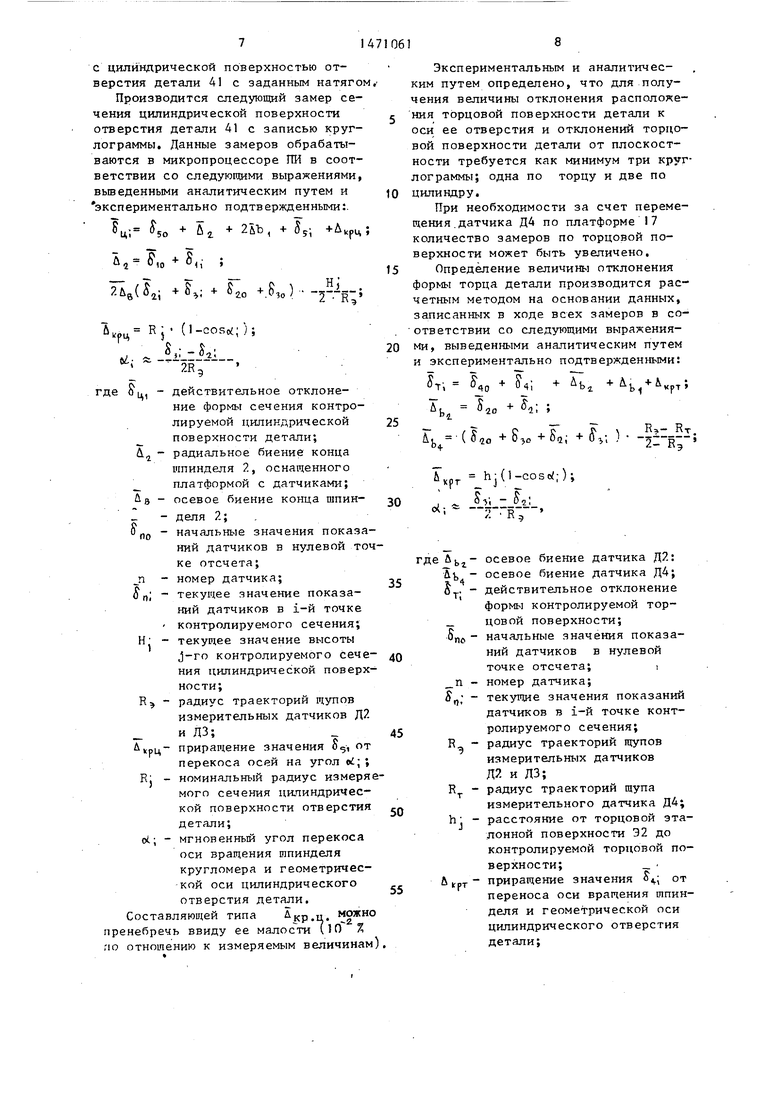

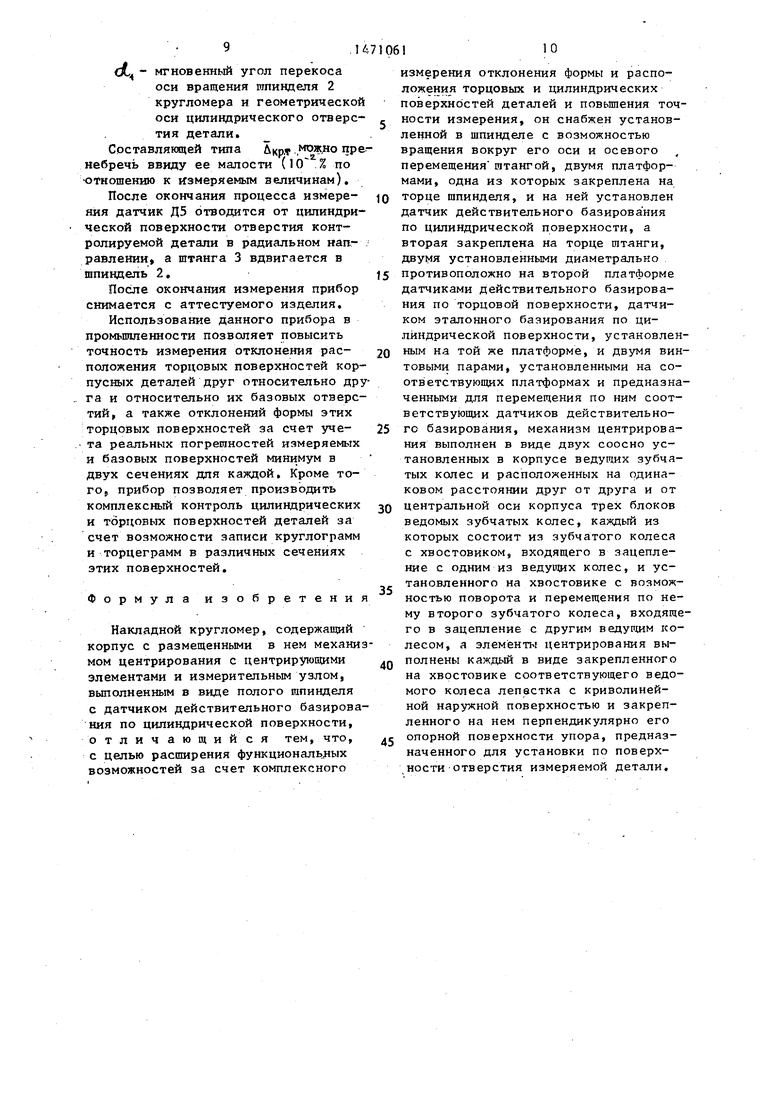

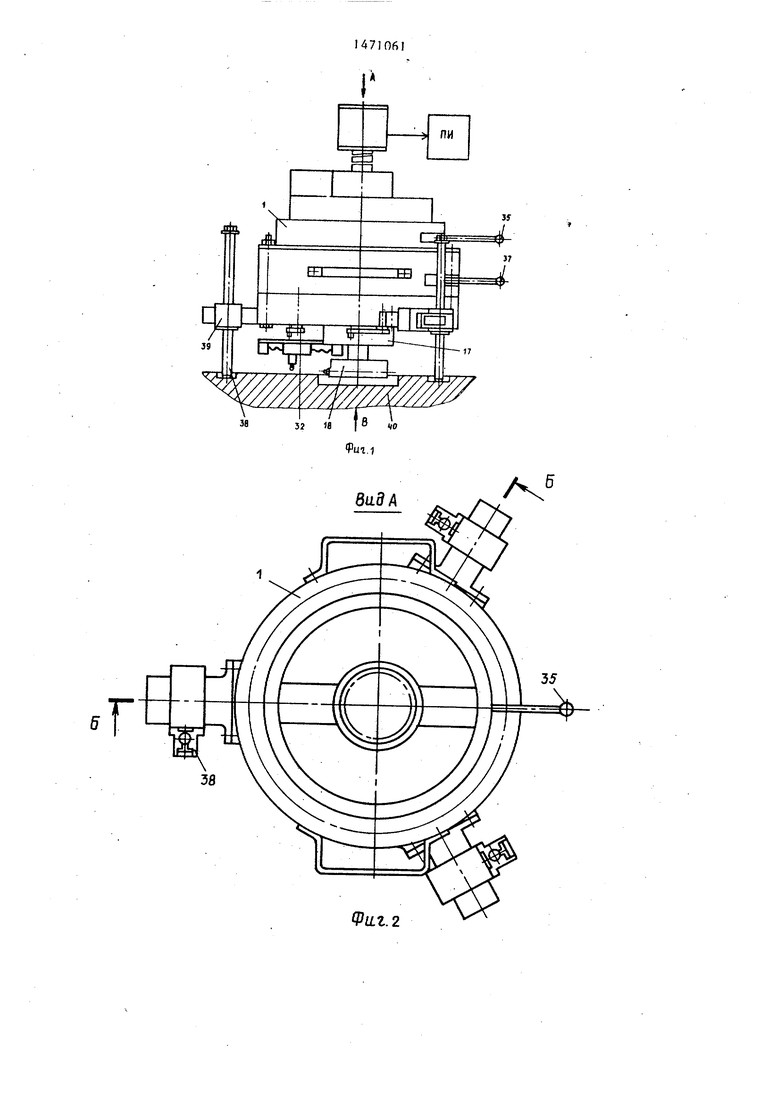

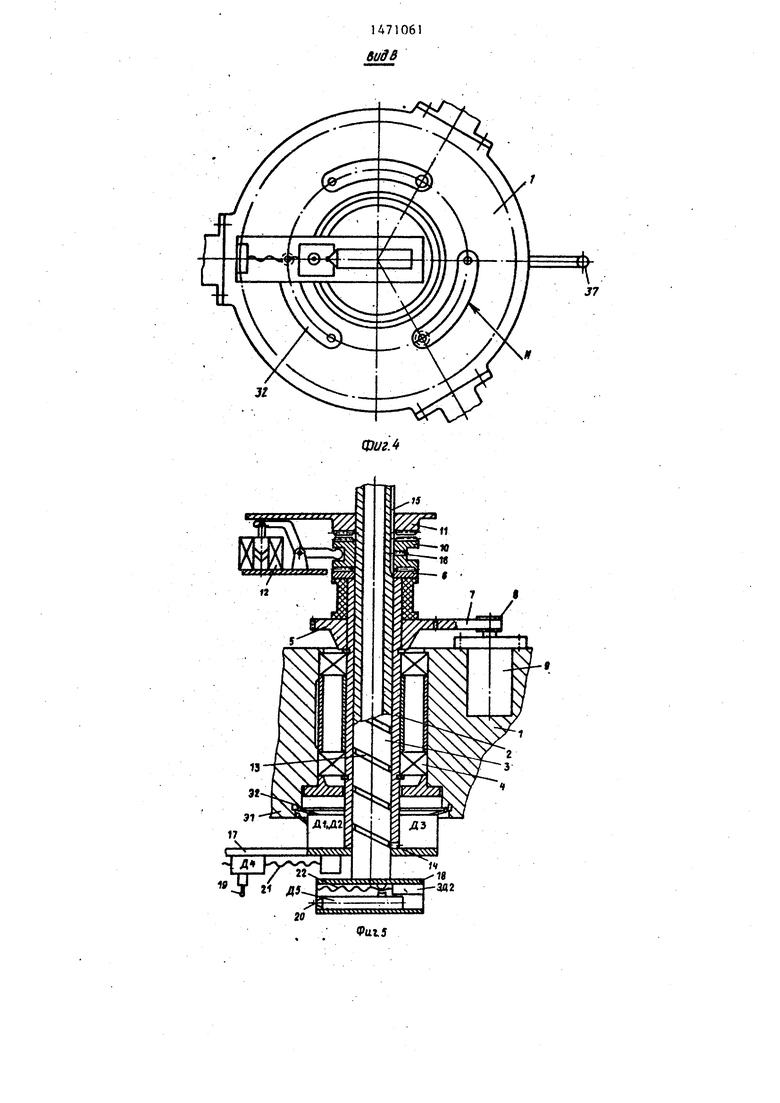

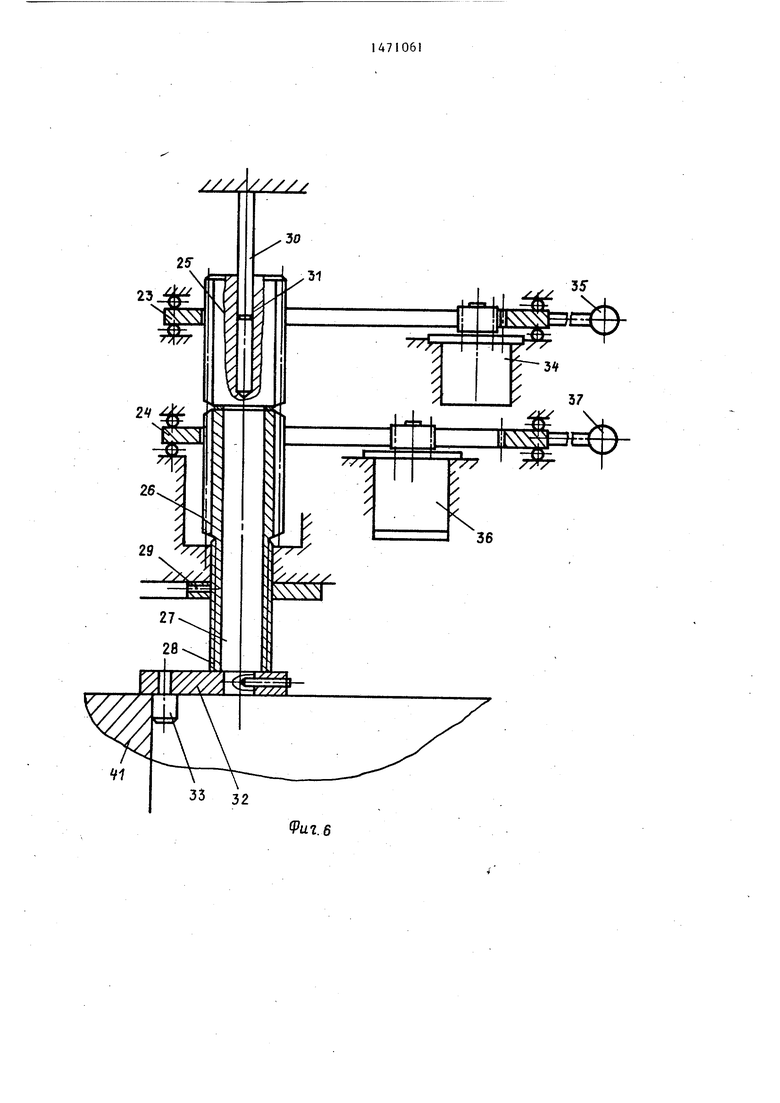

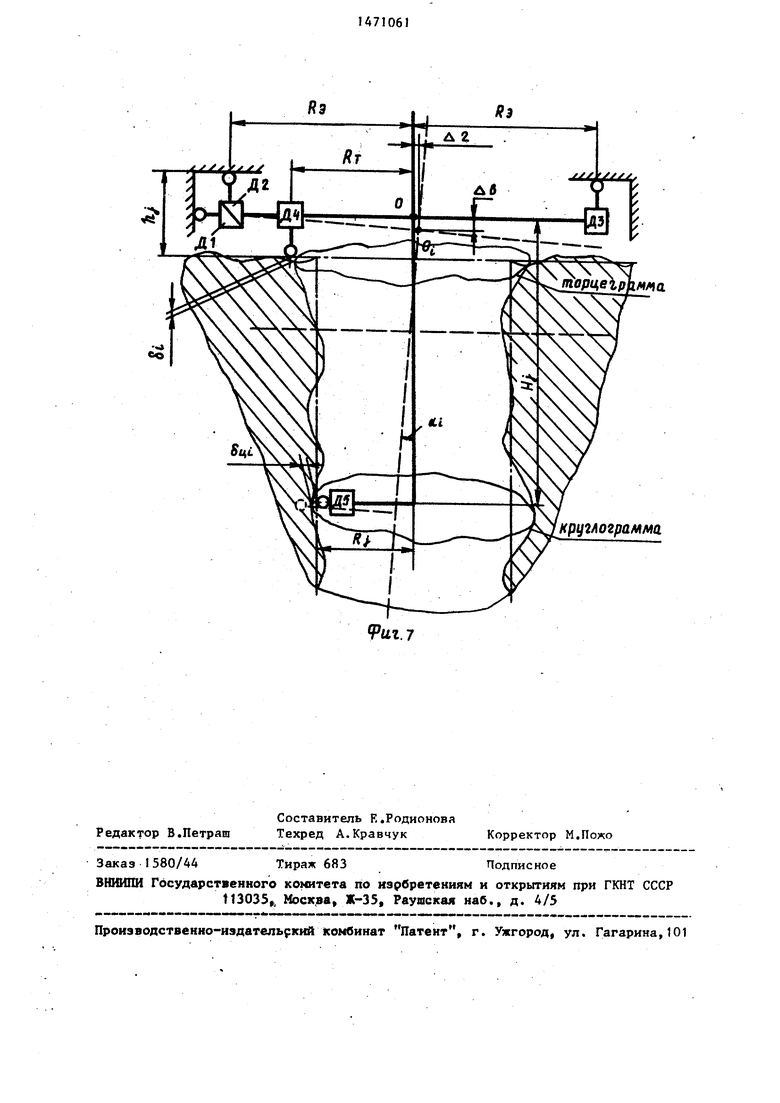

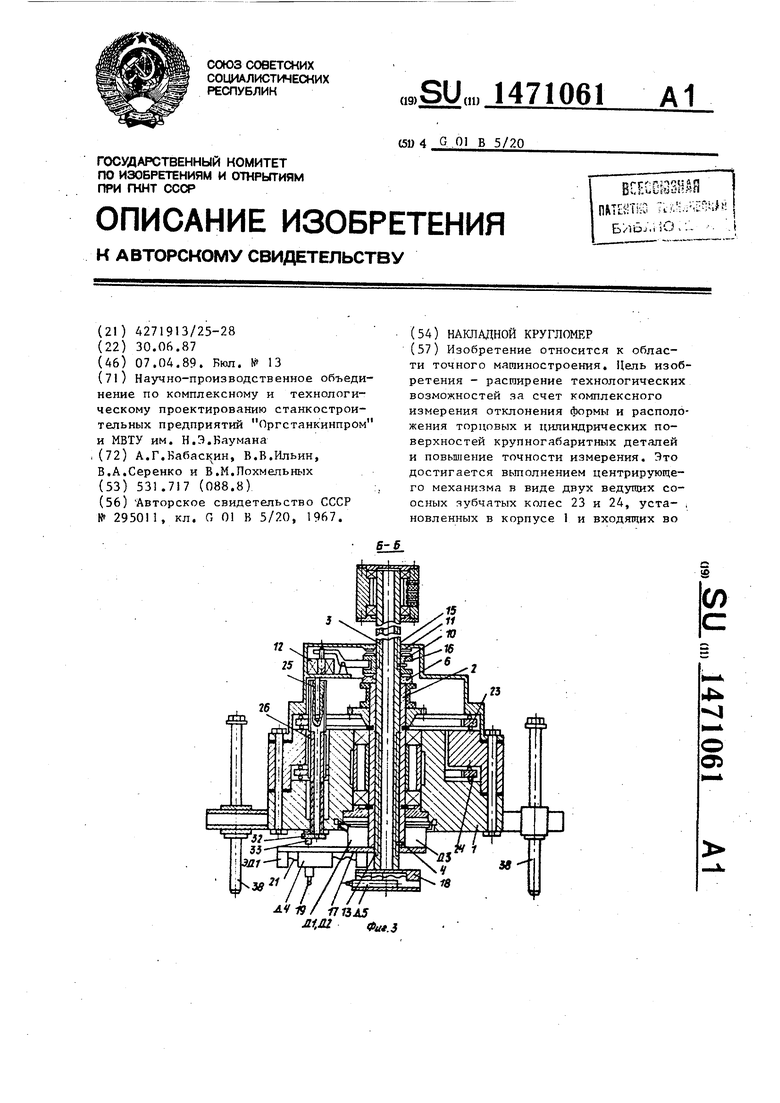

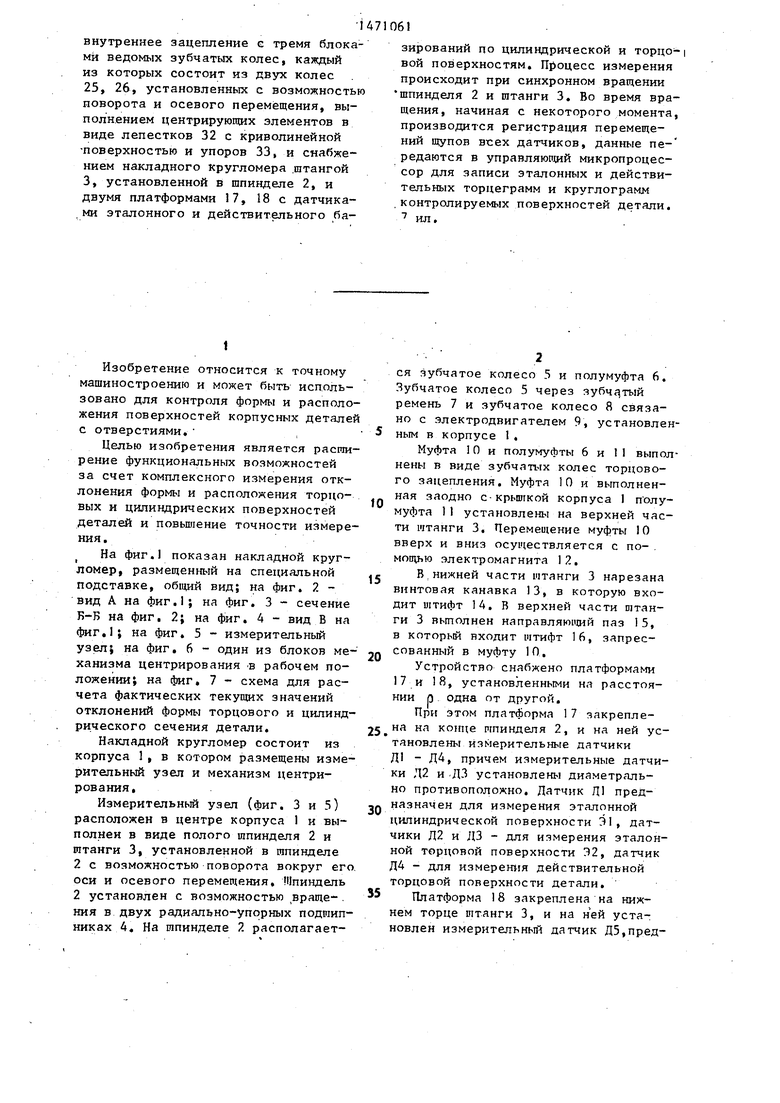

На фиг.1 показан накладной круг- ломер, размещенный на специальной подставке, общий вид; на фиг, 2 - вид А на фиг,1; на фиг, 3 - сечение Б-Б на фиг, 2; на фиг, А - вид В на фиг,l на фиг, 5 - измерительный узел; на фиг, 6 - один из блоков механизма центрирования ъ рабочем положении; на фиг, 7 - схема для расчета фактических текущих значений отклонений формы торцового и цилиндрического сечения детали,

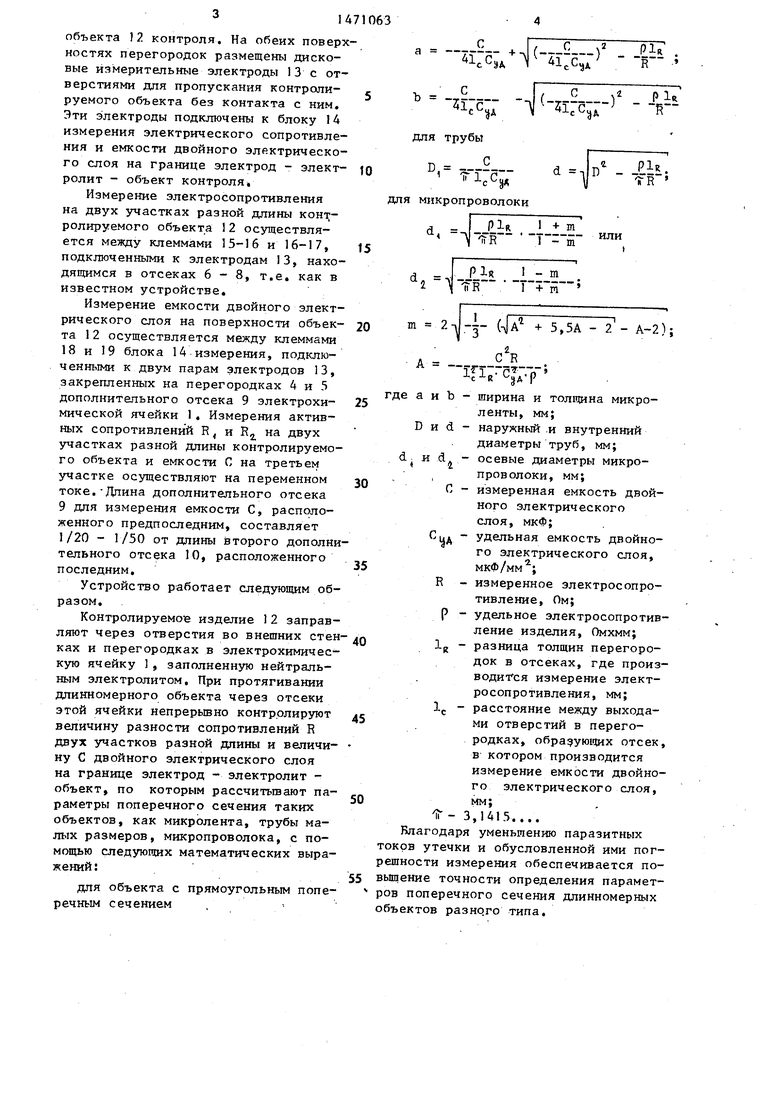

Назсладной кругломер состоит из корпуса 1, в котором размещены измерительный узел и механизм центрирования,

Измерительньй узел (фиг, 3 и 5) расположен в центре корпуса 1 и выполнен в виде полого шпинделя 2 и штанги 3, установленной в шпинделе 2 с возможностью поворота вокруг его оси и осевого перемещения. Шпиндель 2 установлен с возможностью враще-. ния в двух радиально-упорных подшипниках 4, На шпинделе 2 располагаетo

5

0

5

0

5

ся зубчатое колесо 5 и полумуфта 6, Зубчатое колесо 5 через зубчатый ремень 7 и зубчатое колесо 8 связано с электродвигателем 9, установленным в корпусе 1,

Муфта in и полумуфты 6 и 11 выполнены в виде зубчат1.гх колес торцового зацепления. Муфта 10 и выполненная заодно с-крьшгкой корпуса 1 п олу- муфта 11 установлены на верхней части штанги 3, Перемещение муфты 10 вверх и вниз осуществляется с по-. мощью электромагнита 12,

В,нижней части штанги 3 нарезана винтовая канавка 13, в которую входит штифт 1А, В верхней части штанги 3 выполнен направляющий паз 15, в который входит штифт 16, запрессованный в муфту 10,

Устройство снабжено платформами 17 и 18, установленными на расстоянии р одна от другой,

При этом платформа 17 закрепле- на на конце шпинделя 2, и на ней установлены измерительные датчики Д1 - Д4, причем измерительные датчики Л2 и.ДЗ установлены диаметрально противоположно. Датчик Д1 предназначен для измерения эталонной цилиндрической поверхности 31, датчики Д2 и ДЗ - для измерения эталонной торцовой поверхности Э2, датчик Д4 - для измерения действительной торцовой поверхности детали,

Платформа 18 закреплена на нижнем торце штанги 3, и на ней установлен измерительньй датчик Д5,предназначенный для измерения действительной цилиндрической поверхности отверстия детали. Для перемещения измерительных датчиков ДА и Д5 исполь- зуются микроэлектродвигатели ЭД1 и ЭД2.

Датчики Д4 и Д5, соответственно, со щупами 19 и 20 установлены на платформах 17 и 18 с возможностью перемещения посредством винтовых пар 21 и 22.

Механизм центрирования (фиг.7) выполнен в виде двух (верхнего и нижнего) ведущих зубчатых колес 23 и 24 соосно установленных в корпусе 1 одно над другим.

Зубчатые колеса 23 и 24 входят во внутреннее зацепление с тремя блоками ведомых зубчатых колес, каждьй из которых состоит из зубчатого колеса

25центрирования и зубчатого колеса

26вертикального перемещения, установленных с возможностью поворота и возвратно-поступательного перемеще- ния.

При этом ведущее зубчатое колесо 23 входит в зацепление с ведомыми зубчатыми колесами 25 центрирования, а ведущее зубчатое колесо 24 - с ве- домыми зубчатыми колесами 26 вертикального перемещения. Зубчатые колеса 25 центрирования и зубчатые колеса 26 вертикального перемещения выполнены с хвостовиками. Зубчатые ко- леса 26 вертикального перемещения свободно размещены на хвостовиках

27зубчатых колес 25 центрирования. На наружной поверхности хвостовиков колес 26 вертикального переме- щения выполнены винтовые канавки. 28 для взаимодействия со штифтами 29, жестко закрепленными на корпусе 1 .

Для повыщения жесткости конструк- ции в корпусе 1 жестко закреплены направляю1вде оси 30, входящие в пазы 31 зубчатых колес 25 центрирования. На торце каждого ия хвостовиков 27 зубчатых колес 25 центрирования консольно закреплен лепесток 32 с криволинейной наружной поверх- , ностью И, выполненной, например, в виде эвольвенты (фиг.4). На периферийной части каждого лепестка 32 запрессован цилиндрический ограничи- тельный упор 33, ось которого перпендикулярна опорной поверхности лепест ка 32. .

с

5

0

5

О ,

д

0

Ведущее зубчатое колесо 23 кинематически связано с электродвигателем 34 и жестко соединено с рукояткой 35, Ведущее зубчатое колесо 24 кинематически связано с электродвигателем 36 и жестко соединено с рукояткой 37.

Корпус 1 кругломера (фиг,1) оснащен тремя опорными щтырями 38, установленными в направляюпщх втулках 39.

Накладной кругломер работает следующим образом.

В период хранения и наладки кругломер размещают на специальной подставке 40 (фиг.О опорные поверхности которой контактируют с опорными штырями 38 корпуса 1 ,

Сначала производят предварительную наладку прибора. Для этого посредством электродвигателя 34 (фиг,7) или поворотом рукоятки 35 осуществляют вращение приводного зубчатого колеса 23 и трех ведомых зубчатых колес 25 центрирования. При этом лепестки 32 разводят до положения,при котором диаметр описанной вокруг ограничительных упоров 23 окру7(сности бьш бы на 1-2 мм меньше диаметра измеряемого отверстия детали 41 .

Затем посредством электродвигателя 36 или вручную поворотом рукоятки 37 (фиг,7) осуществляют вращение приводного зубчатого колеса 24 и трех ведомых зубчатых колес 26 вертикального перемещения, которые опускаются вниз, скользя винтовыми канавками 28 по штифтам 29, и выдвигают лепестки 32 на заданное расстояние, упираясь в них.

Затем посредством электродвигателя ЭД1 (фиг.З) через винтовую па-, ру 21, измерительный датчик Д4 перемещением по платформе 17 устанавливается на радиус, соответствующий радиусу измеряемого сечения торцовой поверхности контролируемой детали 41.

Далее прибор переносят ни контролируемую деталь 41, Во время переноса прибора опорные штыри 38 расфик- сируют, и они под собственным весом вьщвигаются на. максимальную длину для предохранения датчиков прибора от повреждения при переносе.

Во время установки прибора на контролируемую деталь 41 опорные штыри 38, свободно скользя в направ-

5,

ляющих втулках 39, не мешают процессу центрирования.

Прибор устанавливают на действительную поверхность контролируемой детали 41 лепестками 32 так, чтобы ограничительные упоры 33 заходили в контролируемое отверстие детали 4 Затем включением электродвигателя 34 или вручную рукояткой 35 через ведущее зубчатое колесо 23 и ведомые зубчатые колеса 25 центрирования производится разведение лепестков 32 до касания цилиндрической наружной поверхности ограничительных упоров 33 с цилиндрической поверхностью измеряемого отверстия детали 41 при одновременном контакте нижней опорной поверхности лепестков 32 с действительной торцовой поверхностью детали 41, На этом процесс центрирования заканчивается.

Далее посредством электродвигателя 36 через ведущее зубчатое колесо 24 продолжают вращать ведомые зубча - тые колеса 26 вертикального перемещения. В результате этого штифты 29, жестко соединенные с корпусом 1, . опускаются по винтовым канадкам 28, опуская корпус 1 вместе с измерительным узлом до тех пор, пока не будет обеспечено соприкйсновение измерительного датчика Д4 с действительной торцовой поверхностью детали 41 с обеспечением натяга датчика Д4.Затем производится фиксация опорных штырей 38 во втулках 39.

В процессе работы прибора штыри 38 опираются либо на неконтролируемую часть поверхности детали 41 или, если деталь небольшая, то на поверхность приспособления (показано), в котором закреплена деталь 41.

После того, как опорные ттыри 38 зафиксированы, производят отвод (втягивание) лепестков 32 из зоны измерения посредством включения электродвигателя 36.

Затем включением электродвигателя ЭД2 (фиг.5) через винтовую пару 22 перемещают датчик Д5, измеряющий действительную ципиндрическую поверхность отверстия детали, до касания щупа 20 датчика Д5 с цилиндрической поверхностью отверстия детали 41, обеспечивая при этом заданньй натяг датчика Д5.

710616

Начинают процесс измерения. Процесс происходит при синхронном вращении шпинделя 2 и штанги 3. 5 Включают электродвигатель 9, который (фиг.5) через зубчатое колесо 8 и зубчатый ремень 7, а также зубчатое колесо 5 приводит во вращение шпин- дель 2 и установленную в нем штангу 10 3 с платформами 17 и 18 с расположенными на них датчиками.

Во время вращения, начиная с некоторого момента, определяемого концевым выключателем (не показан),уста- 15 новленным на корпусе, производится регистрация перемещений щупов всех датчиков - действительного и эталонного базирования. Данные передаются в управляющий микропроцессор ПИ 20 (фиг.1) для записи круглограмм и

торцеграмм контролируемых поверхно с- тей детали 41 .

Дпя исключения погрепгностей вращения шпинделя 3 сигналы датчиков 25 Д4 и Д5 сравниваются с показаниями датчиков Д1 - ДЗ эталонного базирования непосредственно в процессе вращения шпинделя 3.

30 После первого измерения сечения цилиндрического отверстия детали производится перемещение (выдвижение) щтанги 3 относительно шпинделя 2 в осевом направлении для замера

.jg следующего сечения отверстия детали 41. Перед перемещением производится отвод датчика Д5 от цилиндрической поверхности отверстия детали 41 в радиальном направлении с помощью

40 электродвигателя ЗД2.

Для выдвижения штанГи 3 выполняются следуювше операции. Посредством электромагнита 12 (фиг.5) муфта . I О расцепляется с полумуфтой 11

45 и входит в зацепление с полумуфтой 6..

Штанга 3 фиксируется от проворо- та штифтом 16. Затем от электродвигателя 9 через зубчатое колесо В.зуб50 чатый ремень 7 и зубчатое колесо 5 шпинделю 2 сообщается вращательное движение. Вместе со тпинделем 2 начинает вращаться штифт 14, взаимодействуя с винтовой канавкой 13 штанgg ги 3, в результате чего происходит осевое перемещение штанги 3.

После вьщвижения штанги 3 муфта 10 переключается в исходное положение, а датчик Д5 вводится в контакт

с цилиндрической поверхностью отверстия детали 41 с заданным натягом,

Производится следующий замер сечения цилиндрической поверхности отверстия детали 41 с записью круг- лограммы. Данные замеров обрабатываются в микропроцессоре ПИ в соответствии со следующими выражениями, вьшеденными аналитическим путем и экспериментально подтвержденными:.

ц; 50 + U2 + 2ЛЪ, + +Акрц;

6, ;

н;

15

.&e(2i - го -.зо) -2--R;; 04 RJ (1-cos,;);

рц 6i;

де 8

S,:-.;

2R.

20

ц, - действительное отклонение формы сечения контролируемой цилиндрической 25 поверхности детали; й. - радиальное биение конца шпинделя 2, оснащенного платформой с датчиками; йй - осевое биение конца шпин- jO

- деля 2; ,

- начальные значения показаний датчиков в нулевой точке отсчета;

п - номер датчика;25

, текущее значение показаний датчиков в i-й точке контролируемого сечения; Н: - текур1ее значение высоты

j-ro контролируемого сече- до ния цилиндрической поверхности;R, - радиус траекторий щупов

измерительных датчиков Л2 и ДЗ; 45

приращение значения о, от перекоса осей на угол oi; ; К; - номинальный радиус измеряемого сечения цилиндрической поверхности отверстия JQ детали;

Ы; - мгновенный угол перекоса оси вращения шпинделя кругломера и геометрической оси цилиндрического . отверстия детали. Составляющей типа кр.ц. можно пренебречь ввиду ее малости (Ю % по отношению к измеряемым величинам).

Экспериментальным и аналитическим путем определено, что для получения величинь: отклонения расположения торцовой поверхности детали к оси ее отверстия и отклонений торцовой поверхности детали от плоскостности требуется как минимум три круг- лог раммы; одна по торцу и две по цилиндру.

При необходимости за счет перемещения .датчика ДА по платформе 17 количество замеров по торцовой поверхности может быть увеличено.

Определение величины отклонения формы торца детали производится расчетным методом на основании данных, записанных в ходе всех замеров в со- ответствии со следующими выражениями, выведенными аналитическим путем и экспериментально подтвержденными:

т-. 4п - V, + , + ;,.

Mo

Aj, 20 + 1 ;

рт:

ib, -(ao+&3o+Sa; хрт hj(l-coso ;);

, з; - 2;

Х; -

/. R 5

де &bi осевое биение датчика Д2: ut - осевое биение датчика Д4;

J. - действительное отклонение

формы контролируемой тор цовой поверхности;

5п - начальные значения показаний датчиков в нулевой точке отсчета; i

п - номер датчика;

8„ - текущие значения показаний датчиков в i-й точке контролируемого сечения;

R - радиус траекторий щупов измерительных датчиков Д2 и ДЗ;

R - радиус траекторий щупа

измерительного датчика Д4;

h: - расстояние от торцовой эталонной поверхности 32 до контролируемой торцовой поверхности;& tpT приращение значения от переноса оси вращения шпинделя и геометрической оси цилиндрического отверстия детали;

9.1

(Х - мгновенный угол перекоса оси вращения шпинделя 2 кругломера и геометрической оси цилиндрического отверс- тия детали.

Составляющей типа Акр.т ., пренебречь ввиду ее малости (10 % по -отношению к измеряемым величинам).

После окончания процесса измере- ния датчик Д5 отводится от цилиндрической поверхности отверстия контролируемой детали в радиальном нап,- равлении а штанга 3 вдвигается в шпиндель 2,

После окончания измерения прибор снимается с аттестуемого изделия,

Использование данного прибора в промышленности позволяет повысить точность измерения отклонения рас- положения торцовых поверхностей корпусных деталей друг относительно друга и относительно их базовых отверстий, а также отклонений формы этих торцовых поверхностей за счет уче- та реальных погрешностей измеряемых и базовых поверхностей минимум в двух сечениях для каждой. Кроме того, прибор позволяет производить комплексный контроль цилиндрических и торцовых поверхностей деталей за счет возможности записи круглограмм и торцеграмм в различных сечениях этих поверхностей.

Формула изобретения

Накладной кругломер, содержащий корпус с размещенными в нем механизмом центрирования с центрирующими элементами и измерительным узлом, выполненным в виде полого тпинделя с датчиком действительного базирования по цилиндрической поверхности, о тлич ающий ся тем, что, с целью расширения функциональ.д1ых возможностей за счет комплексного

10

5

0 5 О

5

0

5

измерения отклонения формы и расположения торцовых и цилиндрических поверхностей деталей и повьшения точности измерения, он снабжен установленной в шпинделе с возможностью вращения вокруг его оси и осевого перемещения штангой, двумя платформами, одна из которых закреплена на торце шпинделя, и на ней установлен датчик действительного базирования по цилиндрической поверхности, а вторая закреплена на торце штанги, двумя установленными диаметрально противоположно на второй платформе датчиками действительного базирования по торцовой поверхности, датчиком эталонного базирования по цилиндрической поверхности, установленным на той же платформе, и двумя винтовыми парами, установленными на соответствующих платформах и предназначенными для перемещения по ним соответствующих датчиков действительного базирования, механизм центрирования выполнен в виде двух соосно установленных в корпусе ведущих зубчатых колес и расположенных на одинаковом расстоянии друг от друга и от центральной оси корпуса трех блоков ведомых зубчатых колес, каждый из которых состоит из зубчатого колеса с хвостовиком, входящего в зацепление с одним из ведуиадх колес, и установленного на хвостовике с возможностью поворота и перемещения по нему второго зубчатого колеса, входящего в зацепление с другим ведупдам колесом, а элементы центрирования выполнены каждый в виде закрепленного на хвостовике соответствующего ведомого колеса лепестка с криволинейной наружной поверхностью и закрепленного на нем перпендикулярно его опорной поверхности упора, предназначенного для установки по поверхности-отверстия измеряемой детали.

Фи.г.2

1471061

бидВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ФОРМЫ ПОРШНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403535C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ И ДИАМЕТРОВ ВНУТРЕННИХ СЕЧЕНИЙ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2166729C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ НОМИНАЛЬНО КРУГЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158895C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ПОПЕРЕЧНЫХ СЕЧЕНИЙ НА КРУГЛОМЕРАХ | 2016 |

|

RU2637368C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2001 |

|

RU2196959C2 |

| НАКЛАДНОЙ КРУГЛОМЕР | 2003 |

|

RU2234674C1 |

| НАКЛАДНОЙ КРУГЛОМЕР | 1998 |

|

RU2134404C1 |

| Узел к приборам для измерения сферичности шариков | 1984 |

|

SU1249301A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРНЫХ ПАРАМЕТРОВ | 1971 |

|

SU419711A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

Изобретение относится к области точного машиностроения. Цель изобретения - расширение технологических возможностей за счет комплексного измерения отклонения формы и расположения торцовых и цилиндрических поверхностей крупногабаритных деталей и повышение точности измерения. Это достигается выполнением центрирующего механизма в виде двух ведущих соосных зубчатых колес 23 и 24, установленных в корпусе 1 и входящих во внутреннее зацепление с тремя блоками ведомых зубчатых колес, каждый из которых состоит из двух колес 25,26, установленных с возможностью поворота и осевого перемещения, выполнением центрирующих элементов в виде лепестков 32 с криволинейной поверхностью и упоров 33 и снабжением накладного кругломера штангой 3, установленной в шпинделе 2, и двумя платформами 17,18 с датчиками эталонного и действительного базирований по цилиндрической и торцовой поверхностям. Процесс измерения происходит при синхронном вращении шпинделя 2 и штанги 3. Во время вращения, начиная с некоторого момента, производится регистрация перемещений щупов всех датчиков, данные передаются в управляющий микропроцессор для записи эталонных и действительных торцеграмм и круглограмм контролируемых поверхностей детали. 7 ил.

п

«

Фиг. 5

/// /////

32

и.1.В

Редактор В.Петраш

Составитель Е.Родионова Техред А.Кравчук

Заказ I580/44 Тираж 683Подписное

ВНИИПИ Государственного комитета по нэрбретениям и открытиям при ГКНТ СССР 113035,, Москва Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

нрдглогрйммо.

9иг.7

Корректор М.Похо

Date : 18/07/2000

Number of pages : 2

Previous document : SU 1471061A1

Next document : SU 1471063A1

союз СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ ПРИ ГННТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

(21)4070483/25-28

(22)28.05.87

(46) 07.04.89. Бюл. Ь 13

(71)Завод-втуз при производственном объединении Ленинградский металлический завод

(72)С.Ю.Иванов, В.Г.Юрьев и П.Н.Беляев

(53)531.781.2 (088.8)

(56)Авторское свидетельство СССР № 1192454, кл. П 01 В 7/18, 1983.

Биргер И.А. Остаточные напряже- : ния. - М.: Машгиз, 1963, с. 60-67.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПОСЛЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И ПОСПЕДУ - ЩЕЙ ТЕРМООБРАБОТКИ ДЕТАЛИ

(57)Изобретение относится к разрушающим методам определения остаточных напряжений и может быть использовано при контроле эффективности снятия термообработкой остаточных напряжений в поверхностном слое детали, механическую обработИзобретение относится к разруиаго- пим методам определения остаточных напряжений и может быть использовано при контроле эффективности снятия термообработкой остаточных напряже- НИИ в поверхностном слое детали,прошедшей механическую обработку.

Целью изобретения является повьш1е- ние точности и сокращение времени испытаний, что достигается снятием слоев материала образца дважды до механической обработки и дважды пос(19)

SU,,., 1471062 А1

(5D 4 l Oi L5/30

г-Т: ) : П :Ji :J ,.(l

nHL: Ti; u..:..t MK

Ь.--;Б.,;ИО:.. - -..

ку. Цель изобретения - повышение точности и сокращение времени испытаний, что достигается снятием слоев материала образца дважды до механической обработки и дважды после термообработки путем обработки его поверхности на режиме, соответствующем режиму механической обработки детали, с измерением прогибов образца после снятия каждого слоя. Образец изготавливают из материала контролируемой детали. Способ позволяет сократить число используемых дпя контроля образцов, ускорить процесс снятия слоев и тем самым сократить время испытаний. Точность повышается благодаря тому, что при двукратном снятии слоев на одном режиме учитываются остаточные напряжения, вносимые этим процессом снятия слоев. Способ позволяет эффективно контролировать остаточные напряжения после термообработки непосредственно в механическом цехе.

ле термообработки путем обработки его поверхности на режиме, соответствующем режиму механической обработки детали.

Способ осуществляется следующим образом.

Из материала исследуемой детали изготавливают плоский призматический образец с обработанной на том же режиме, что и деталь, поверхностью и снимают последовательно слои мате- риала образца с измерением прогибя

после снятия каждого слоя. Снятие слоев производят тем же инструментом и на тех же режимах, что и при механической обработке детали. После сня тин двух слоев производят термообра- ботку образца на режиме, соответствующем режиму термообработки детали. Для определения эффективности снятия остаточных напряжений сравнивают при веденные прогибы до и после термообработки, например, путем взятия от- нсотения разности этих прогибов к,приведенному прогибу образца до термообработки.

Приведенные прогибы определяются по форьтулам Сдпя призматических образцов):

приведенный прогиб образца до проведения термообработки для снятия остаточных напряжений,

2S, ,

АО22

н, - н,

приведенный прогиб образца после проведения термообработки для снятия остаточных напр яжений

- fj.

после

- ,

1

-Щ-н

обр

де Н,, Hj.4 )/,

-f,)30

н, н

35

40

1

едактор В.Петраш

высота образца после первого и второго удалений поверхностного слоя, выполняемых до проведения термообработки для снятия остаточных термо- наПряжений; высота образца после третьего и четвертого удалений поверхностного слоя, вьшолняемых после проведения термообработки для снятия остаточных напряжений на одинаковых режимах; прогибы образца, измеренные по нормали k обработанной поверхности в точке, расположенСоставитель Н.Тимошенко Техред А.Кравчук

45

50

Сп сняти механ термо ся в изгот образ на ре ханич вляют му, ч снима ла об сняти редел жений что, сокра матер термо обраб ности жиму м

Заказ 1580/44Тираж 683Подписное

ВНШИИ Государственного комитета по иадбретениям и открытиям при ГКНТ СССР 1130.35, Москва, Ж-35, Раушская наб., д. 4/5

Г1роизводственно-издател1 ский комбинат Патент, г.Ужгород, ул. Гагарина, 101

Q

5

0

5

ной на середине образца, после соответствующего по счету удаления поверхностного слоя; овр прогиб образца После

проведения термообработки для снятия оста- точных напряжений. Положительный эффект (повьшение точности, сокращение времени и снижение затрат труда при контроле) дости- гаетс я благодаря отказу от определения величин остаточных напряжений в абсолютном исчислении по известным методикам.

Точность повьшается благодаря тому, что при двукратном снятии слоев на одном режиме учитываются остаточные напряжения, вносимые этим процессом снятия слоев. Способ позволяет эффективно контролировать остаточные напряжения после термообработки непосредственно в механическом цехе.

Форму

ла изо.бретения

30

35

40

имошенко ук

45

0

Способ определения эффективности снятия остаточных напряжений после механической обработки и последующей термообработки детали, заключающийся в том, что из материала детали изготавливают плоский призматический образец, обрабатывают его поверхность на режиме, соответствующем режиму механической обработки детали, осуществляют термЬобработку по тому же режиму, что и при термообработке детали, снимают последовательно слои материала образца и измеряют прогибы после снятия каждого слоя, по которым определяют эффективность снятия напряжений, отличающийся тем, что, с целью повышения точности и сокращения времени испытаний, слои материала образца снимают дважды до термообработки и дважды после термообработки путем обработки его поверхности на режиме, соответствующем режиму механической обр аботки-детали.

Корректор М.Васильева

Date : 18/07/2000

Number of pages : 4

Previous document : SU 1471062A1

Next document : SU 1471064A1

союз СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ПЧКТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

(21)4046718/25-28

(22)26.02.86

(46) 07.04.89. Яюл. № 13

(71)Уральский научно-исследовательский институт трубной промышленности

(72)С.Н.Сироткин, С.П.Гак, , Т.А.Воронина, А.Е.Губин, Н.Н.Потапов и Ю.И.Красавин

(53)621.317.39:531.71(088.8) (56) Авторское свидетельство СССР № 1056024, кл. О 01 N 27/02, 1981.

Авторское свидетельство СССР № 1084593, кл. G 01 В 7/12, G 01 В 7/32, 198..

(54)(57) УСТРОЙСТВО ДЛЯ И; МЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ДПИННОМЕРНОГО ОБЪЕКТА, содержащее электрохимическую ячейку с отсеками, образованными диэлектричес1

Изобретение относится к измерительной технике и может быть использовано в металлургической и радиотехнической промышленности для контроля параметров поперечного сечения движущейся микроленты, микропроволоки, капиллярных труб и других длинномерных объектов.

Целью изобретения является повышение точности измерения за счет снижения влияния электросопротивления и его нестабильности на контролируемом участке длинномерного изделия, в предпоследнем отсеке, в котором измеряется емкость двойного электрического слоя, используемая в вычисле(19)

SU,,., 1471063 А1

(50 4 G 01 В 7/12, 7/32

кими перегородками с отверстиями для пропускания через них длинномерного объекта, закрепленные на перегородках измерительные электроды и подключенный к ним блок измерения электрического сопротивления и емкости двойного электрического слоя, отличающееся тем, что, с целью повьшения точности, устройство снабжено двумя дополнительными диэлектрическими перегородками с отверстиями и закрепленными на них измерительными электродами, подключенными к блоку измерения, перегородки размещены в одном из крайних отсеков и образуют два дополнительных отсека, длина которых находится в соотношении от 1/20 до 1/50, -а отсек с наименьшей длиной расположен предпоследним.

ниях заданных параметров поперечного сечения длинномерного объекта.

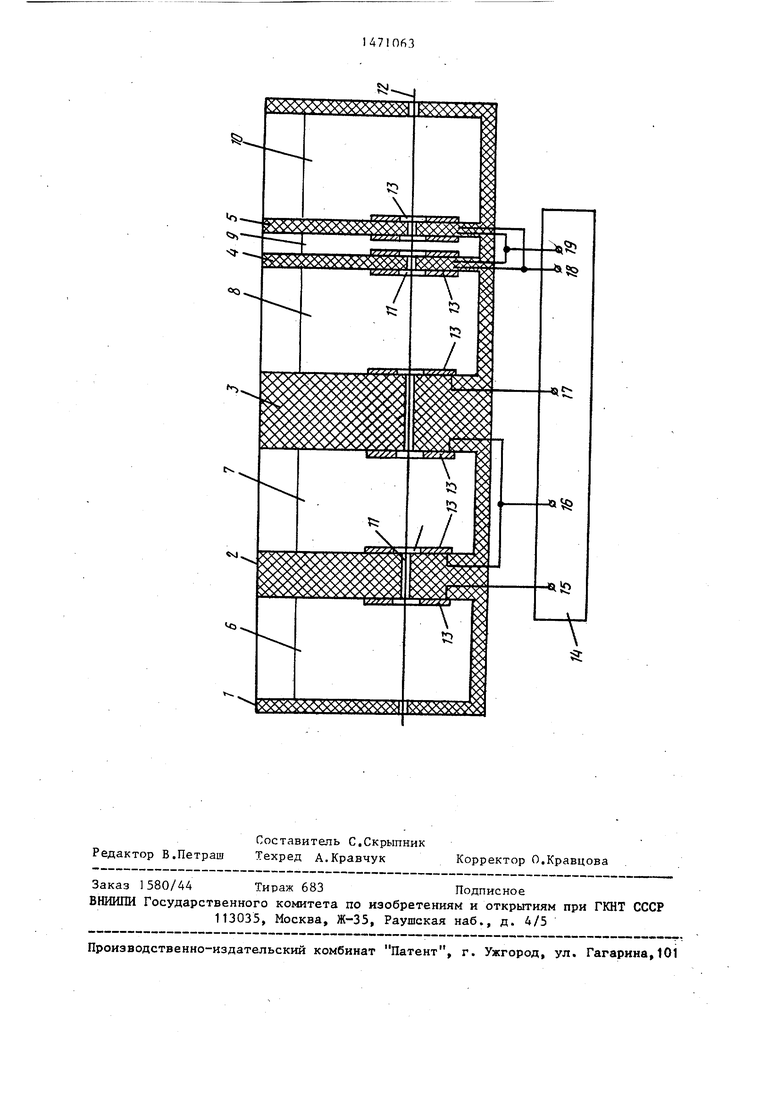

На чертеже показана принципиальная схема устройства для измерения геометрических параметров поперечного сечения длинномерного объекта.

Устройство содержит электрохимическую ячейку 1, разделенную четырьмя диэлектрическими перегородками 2 - 5 на пять отсеков 6 - 10, заполненную нейтральным электролитом, например 1%-ным раствором сульфата натрия. В перегородках и внешних стенках электрохимической ячейки имеются отверстия 11 для пропускания через них движущегося длинномерного

объекта 12 контроля. На обеих поверностях перегородок размещены дисковые измерительные электроды 13 с отверстиями для пропускания контролируемого объекта без контакта с ним. Эти электроды подключены к блоку 14 измерения электрического сопротивления и емкости двойного электрического слоя на границе электрод - электролит - объект контроля

Измерение электросопротивления на двух участках разной длины конт;- ролируемого объекта 12 осуществляется между клеммами 15-16 и 16-17, подключенными к электродам 13, находящимся в отсеках 6 - 8, т.е. как в известном устройстве.

Измерение емкости двойного электрического слоя на поверхности объекта 12 осуществляется между клеммами 18 и 19 блока 14 измерения, подключенными к двум парам электродов 13, закрепленных на перегородках 4 и 5 дополнительного отсека 9 электрохимической ячейки 1. Измерения активных сопротивлений Н и Е на двух участках разной длины контролируемого объекта и емкости С на третьем участке осуществляют на переменном токе.-Дпина дополнительного отсека 9 для измерения емкости С, расположенного предпоследним, составляет 1/20 - 1/50 от длины второго дополнительного отсека 10, расположенного последним.

Устройство работает следующим образом.

Контролируемое изделие 12 заправляют через отверстия во внешних стен ках и перегородках в электрохимическую ячейку 1, заполненную нейтральным электролитом. При протягивании длинномерного объекта через отсеки этой ячейки непрерьшно контролируют величину разности сопротивлений R двух з астков разной длины и величину С двойного электрического слоя на границе электрод - электролит - объект, по которым рассчитьгаают параметры поперечного сечения таких объектов, как микролента, трубы малых размеров, микропроволока, с помощью следующих математических выражений:

для объекта с прямоугольным поперечным сечением

для трубы

Гсd , D 4iii

PlR.

для мнкропроволоки

5

«

где a и b 0

D и d , С С

5

5

0

ширина и толщина микроленты, мм;

наружный .и внутренний диаметры труб, мм; осевые диаметры микропроволоки, мм; измеренная емкость двойного электрического слоя, мкФ;

удельная емкость двойного электрического слоя, МКФ/мм ;

измеренное электросопротивление. Ом; удельное электросопротивление изделия, Омхмм; разница толщин перегородок в отсеках, где производится измерение электросопротивления, мм; расстояние между выходами отверстий в перегородках, обрадую1чих отсек, в котором производится измерение емкости двойного электрического слоя, мм;

il - 3,1415

Благодаря уменьшению паразитных токов утечки и обусловленной ими погрешности измерения обеспечивается повышение точности определения параметров поперечного сечения длинномерных объектов разного типа.

R Р 1„ 1.

| ПРИСПОСОБЛЕНИЕ ДЛЯ КОНТРОЛЯ КРУГЛОСТИ | 0 |

|

SU295011A1 |

| Г, 01 В 5/20, 1967. | |||

Авторы

Даты

1989-04-07—Публикация

1987-06-30—Подача