Изобретение относится к области неразрушающего контроля ультразвуковым методом и можнт бить использовано при контроле качества материалов и изделий в различных отраслях народного хозяйства.

Целью изобретения является повышение производительности контроля за счет автоматизации определения количества регистрируемых сигналов.

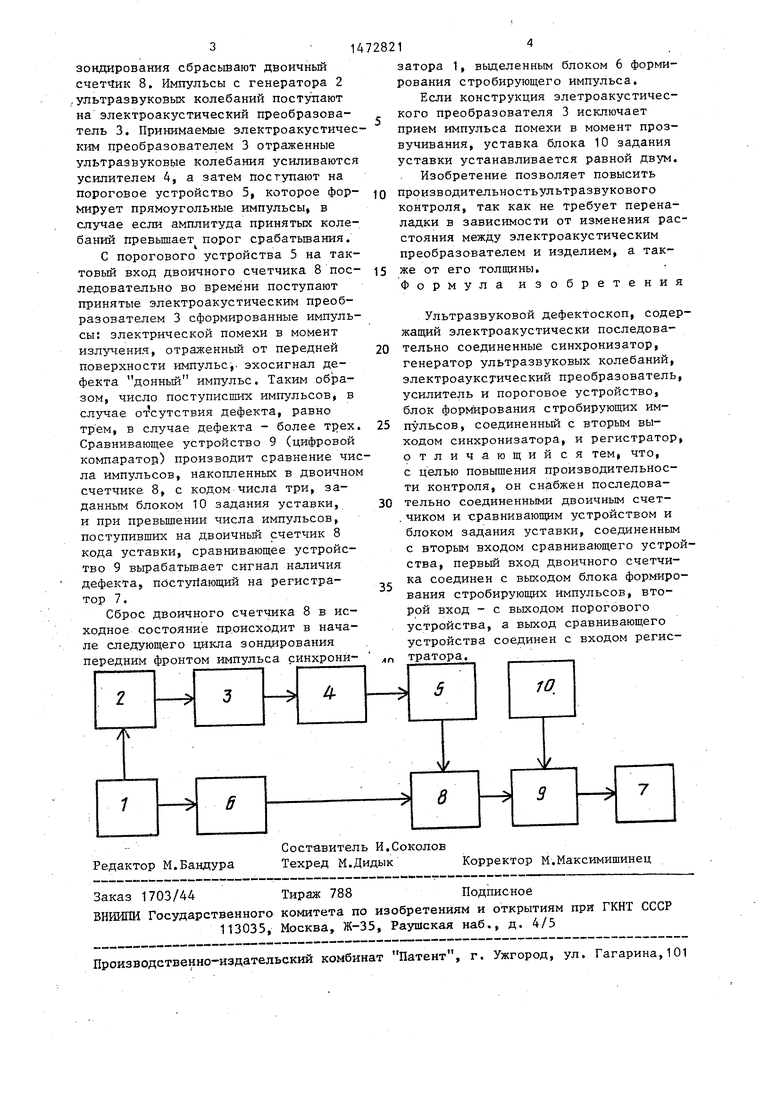

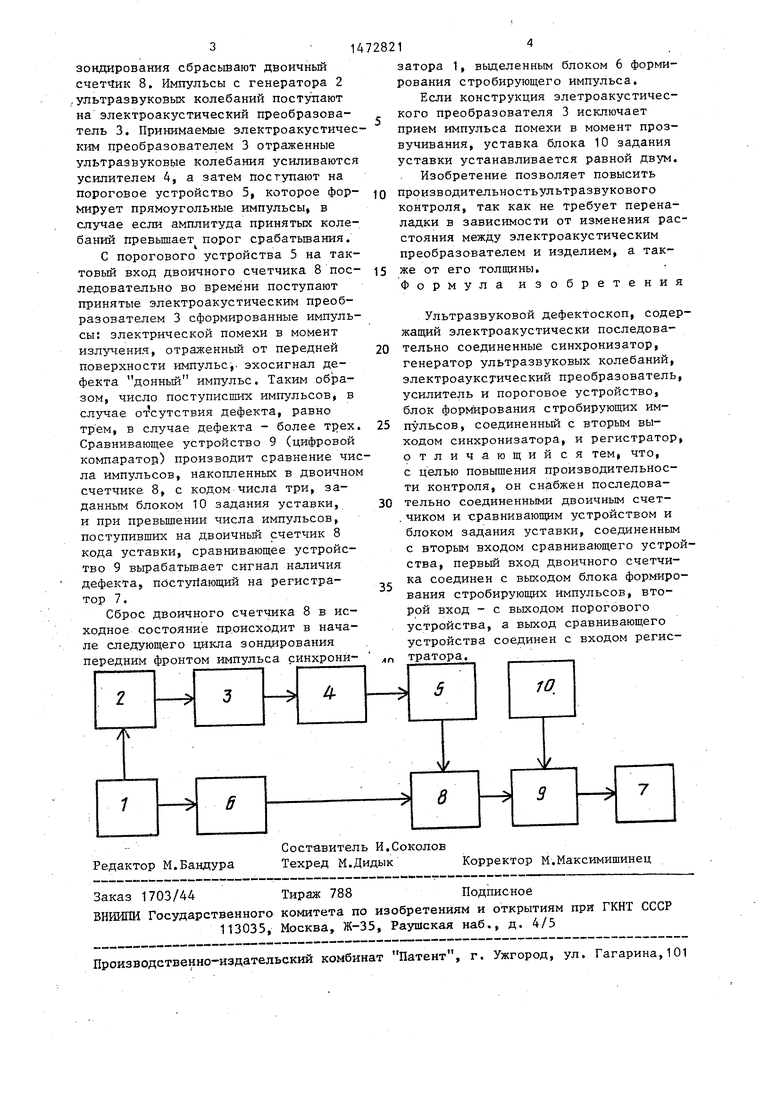

На чертеже представлена структурная схема ультразвукового дефектоскопа.

Дефектоскоп содержит последовательно соединенные синхронизатор 1, генератор 2 ультразвуковых колебаний, электроакустический преобразователь 3, усилитель 4 и пороговое устройство 5, блок 6 формирования стробирующих импульсов, соединенный с вторым выходом синхронизатора 1,

I2

регистратор 7, последовательно соединенные двоичный счетчик 8 и сравнивающее устройство 9, блок 10 задания установки, соединенный с вторым входом сравнивающего устройства 9, первый вход двоичного счетчика 8 соединен с выходом блока 6 формирования стробирующих импульсов, второй вход - с выходом порогового устройства 5, а выход сравнивающего устройства соединен с входом регистратора 7.

Ультразвуковой дефектоскоп работает следующим образом.

Синхронизатор 1 вырабатывает импульсы, периодически запускающие генератор 2 ультразвуковых колебаний и блок 6 формирования стробирующих импульсов. Короткое выходные импульсы блока 6 формирования стробирующих импульсов в начале каждого цикла

3 ю

00 №

31

зондирования сбрасывают двоичный счетчик 8. Импульсы с генератора 2 ,ультразвуковых колебаний поступают на электроакустический преобразователь 3. Принимаемые электроакустическим преобразователем 3 отраженные ультразвуковые колебания усиливаются усилителем 4, а затем поступают на пороговое устройство 5, которое формирует прямоугольные импульсы, в случае если амплитуда принятых колебаний превышает порог срабатывания.

С порогового устройства 5 на тактовый вход двоичного счетчика 8 последовательно во времени поступают принятые электроакустическим преобразователем 3 сформированные импульсы: электрической помехи в момент излучения, отраженный от передней поверхности импульс, эхосигнал дефекта донный импульс. Таким образом, число поступисших импульсов, в случае отсутствия дефекта, равно трем, в случае дефекта - более трех. Сравнивающее устройство 9 (цифровой компаратор,) производит сравнение числа импульсов, накопленных в двоичном счетчике 8, с кодом числа три, заданным блоком 10 задания уставки, и при превышении числа импульсов, поступивших на двоичный счетчик 8 кода уставки, сравнивающее устройство 9 вырабатывает сигнал наличия дефекта, поступающий на регистратор 7.

Сброс двоичного счетчика 8 в исходное состояние происходит в начале следующего цикла зондирования передним фронтом импульса синхрони

82

0

5

0

5

14

затора 1, выделенным блоком 6 формирования стробирующего импульса.

Если конструкция элетроакустичес- кого преобразователя 3 исключает прием импульса помехи в момент проз- вучивания, уставка блока 10 задания уставки устанавливается равной двум.

Изобретение позволяет повысить производительностьультразвукового контроля, так как не требует переналадки в зависимости от изменения расстояния между электроакустическим преобразователем и изделием, а также от его толщины. Формула изобретения

Ультразвуковой дефектоскоп, содержащий электроакустически последовательно соединенные синхронизатор, генератор ультразвуковых колебаний, электроаукстический преобразователь, усилитель и пороговое устройство, блок формирования стробирующих импульсов, соединенный с вторым выходом синхронизатора, и регистратор, отличающийся тем, что, с целью повышения производительности контроля, он снабжен последовательно соединенными двоичным счетчиком и сравнивающим устройством и блоком задания уставки, соединенным с вторым входом сравнивающего устройства, первый вход двоичного счетчика соединен с выходом блока формирования стробирующих импульсов, второй вход - с выходом порогового устройства, а выход сравнивающего устройства соединен с входом регистратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1988 |

|

SU1566283A1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1490624A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1987 |

|

SU1434362A1 |

| Ультразвуковой дефектоскоп | 1991 |

|

SU1835074A3 |

| Устройство управления к ультразвуковому дефектоскопу | 1982 |

|

SU1071959A1 |

| Способ ультразвуковой дефектоскопии трехслойных конструкций и устройство для его осуществления | 1988 |

|

SU1633354A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1992 |

|

RU2051382C1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1350604A1 |

| Координатное устройство для ультразвукового дефектоскопа | 1986 |

|

SU1370547A1 |

| Ультразвуковой дефектоскоп для контроля качества соединений | 1982 |

|

SU1076824A1 |

Изобретение относится к области неразрушающего контроля ультразвуковым методом и может быть использовано при контроле качества материалов и изделий в различных отраслях народного хозяйства. Целью изобретения является повышение производительности контроля за счет автоматизации определения количества регистрируемых дефектов. Принятые электроакустическим преобразователем и сформированные пороговым устройством импульсы подсчитываются двоичным счетчиком. Сравнивающее устройство сравнивает их количество с заранее установленным для данного цикла контроля и в случае превышения их количества выдает сигнал наличия дефекта на регистратор, что исключает необходимость участия оператора в принятии решения. 1 ил.

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ швов | 0 |

|

SU238211A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой дефектоскоп для контроля качества соединений | 1982 |

|

SU1076824A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-15—Публикация

1987-09-30—Подача