I

Изобретение относится к области контроля футеровки доменных печей.

Целью изобретения является повышение точности контроля износа фу- туровки.

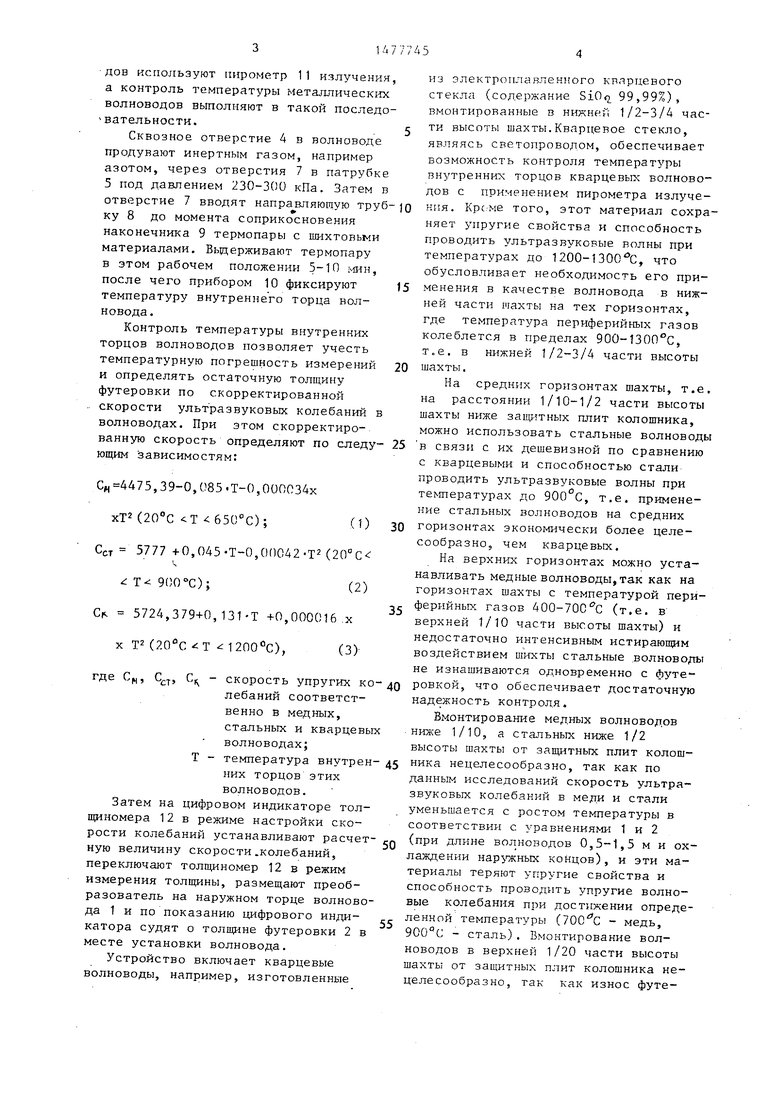

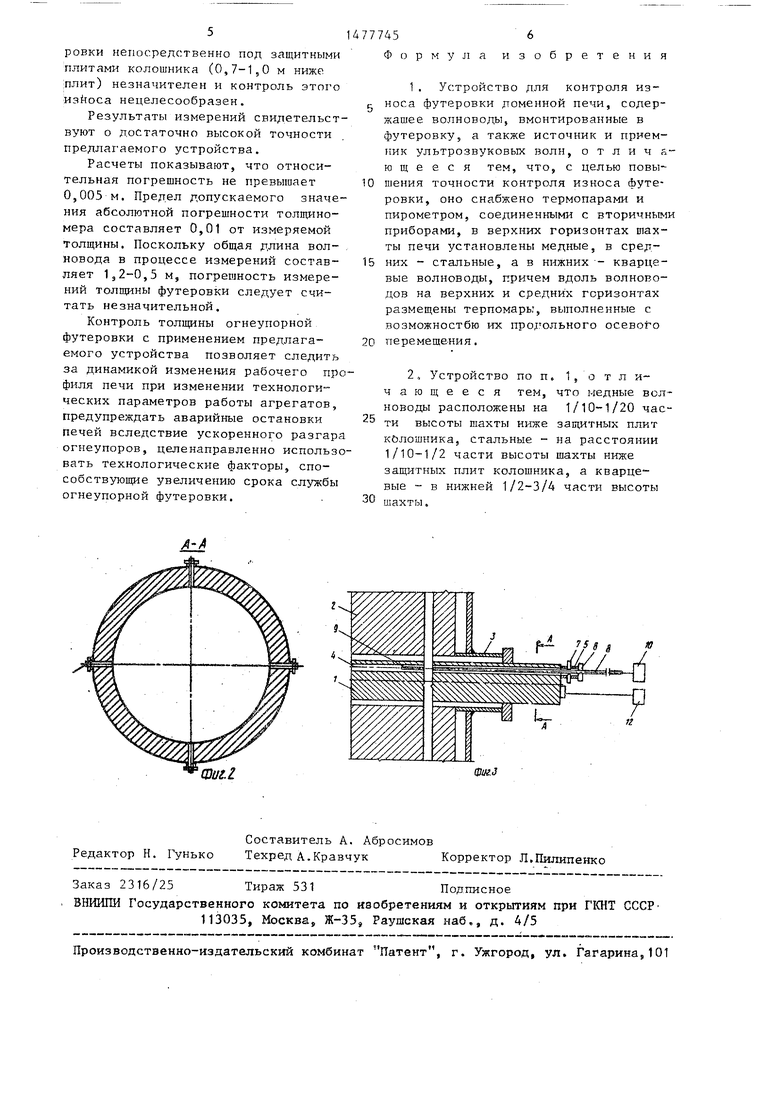

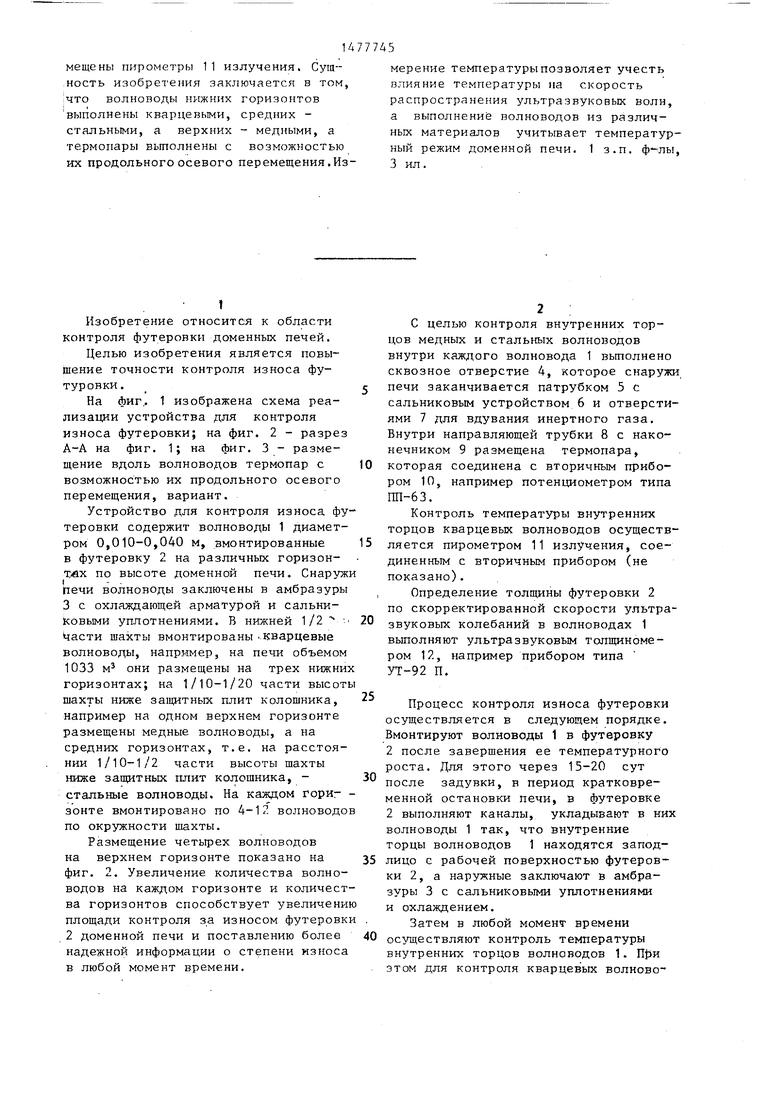

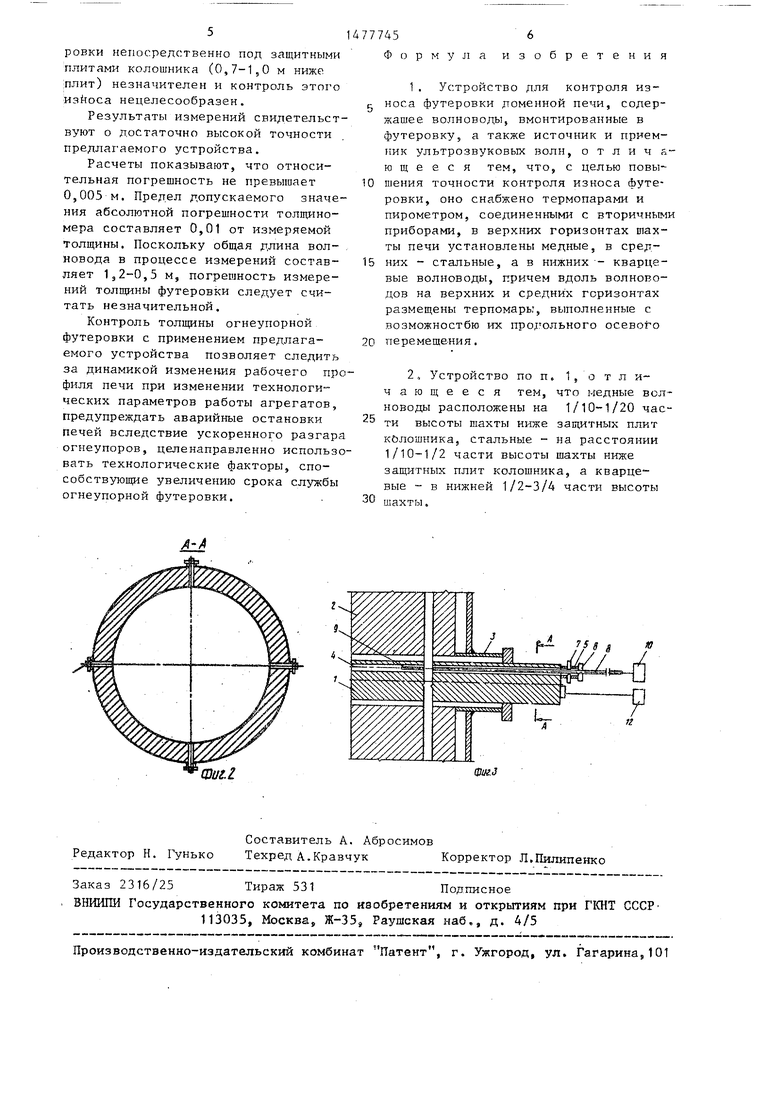

На фиг. 1 изображена схема реализации устройства для контроля износа футеровки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - размещение вдоль волноводов термопар с возможностью их продольного осевого перемещения, вариант.

Устройство для контроля износа футеровки содержит волноводы 1 диаметром 0,010-0,040 м, вмонтированные в футеровку 2 на различных горизонтах по высоте доменной печи. Снаружи печи волноводы заключены в амбразуры 3 с охлаждающей арматурой и сальниковыми уплотнениями. В нижней 1/2 части шахты вмонтированы.кварцевые волноводы, например, на печи объемом 1033 м3 они размещены на трех нижних горизонтах; на 1/10-1/20 части высоты шахты ниже защитных плит колошника, например на одном верхнем горизонте размещены медные волноводы, а на средних горизонтах, т.е. на расстоянии 1/10-1/2 части высоты шахты ниже защитных плит колошника, - стальные волноводы. На каждом гори- - зонте вмонтировано по 4-12 волноводов по окружности шахты.

Размещение четырех волноводов на верхнем горизонте показано на фиг. 2. Увеличение количества волноводов на каждом горизонте и количества горизонтов способствует увеличению площади контроля за износом футеровки 2 доменной печи и поставлению более надежной информации о степени износа в любой момент времени.

0 0

5 0

5

С целью контроля внутренних торцов медных и стальных волноводов внутри каждого волновода 1 выполнено сквозное отверстие 4, которое снаружи печи заканчивается патрубком 5 с сальниковым устройством 6 и отверстиями 7 для вдувания инертного газа. Внутри направляющей трубки 8 с наконечником 9 размещена термопара, которая соединена с вторичным прибором 10, например потенциометром типа ПП-63.

Контроль температуры внутренних торцов кварцевых волноводов осуществляется пирометром 11 излучения, соединенным с вторичным прибором (не показано).

Определение толщины футеровки 2 по скорректированной скорости ультразвуковых колебаний в волноводах 1 выполняют ультразвуковым толщиномером 12, например прибором типа УТ-92 П.

Процесс контроля износа футеровки осуществляется в следующем порядке. Вмонтируют волноводы 1 в футеровку 2 после завершения ее температурного роста. Для этого через 15-20 сут после задувки, в период кратковременной остановки печи, в футеровке 2 выполняют каналы, укладывают в них волноводы 1 так, что внутренние торцы волноводов 1 находятся заподлицо с рабочей поверхностью футеровки 2, а наружные заключают в амбразуры 3 с сальниковыми уплотнениями и охлаждением.

Затем в любой момент времени осуществляют контроль температуры внутренних торцов волноводов 1. При этом для контроля кварцевых волноводов используют пирометр 11 излучения а контроль температуры металлических волноводов выполняют в такой последовательности,

Сквозное отверстие 4 в волноводе продувают инертным газом, например азотом, через отверстия 7 в патрубке 5 под давлением 230-300 кПа. Затем в отверстие 7 вводят направляюгаую труб ку 8 до момента соприкосновения наконечника 9 термопары с шихтовыми материалами. Выдерживают термопару в этом рабочем положении 5-10 мин, после чего прибором 10 фиксируют температуру внутреннего торца волновода.

Контроль температуры внутренних торцов волноводов позволяет учесть температурную погрешность измерений и определять остаточную толщину футеровки по скорректированной скорости ультразвуковых колебаний в волноводах. При этом скорректированную скорость определяют по следу- ющим зависимостям:

,39-0,085-Т-0,000034х

хТ2 (20°С Т 650°С); (1) Сст 5777 +0,045-1-0,00042-Т2 (20°(X

ч

Ј Т 900°С);(2)

CN 5724,379+0,131-Т +0,000016 х х Т2 (20°С Т 1200°С), (3)

где CN, Сст, С - скорость упругих колебаний соответственно в медных, стальных и кварцевых волноводах;

Т - температура внутрен- них торцов этих волноводов.

Затем на цифровом индикаторе толщиномера 12 в режиме настройки ско

рости колебаний устанавливают расчетную величину скорости .колебаний, переключают толщиномер 12 в режим измерения толщины, размещают преобразователь на наружном торце волновода 1 и по показанию цифрового индикатора судят о толщине футеровки 2 в месте установки волновода.

Устройство включает кварцевые волноводы, например, изготовленные

с

Q 5

0 5

0

0

5

5

0

5

из злектроплавленного кварцевого стекла (содержание 99,99%) , вмонтированные в нихнеft 1/2-3/4 части высоты шахты.Кварцевое стекло, явпяясь светопроводом, обеспечивает возможность контроля температуры внутренних торцов кварцевых волноводов с применением пирометра излучения. Креме того, этот материал сохраняет упругие свойства и способность проводить ультразвуковые волны при температурах до 1200-1300 0, что обусловливает необходимость его применения в качестве волновода в нижней части шахты на тех горизонтах, где температура периферийных газов колеблется в пределах 900-1300°С, т.е. в нижней 1/2-3/4 части высоты шахты.

На средних горизонтах шахты, т.е. на расстоянии 1/10-1/2 части высоты шахты ниже защитных плит колошника, можно использовать стальные волноводы в связи с их дешевизной по сравнению с кварцевыми и способностью стали проводить ультразвуковые волны при температурах до 900 С, т.е. применение стальных волноводов на средних горизонтах экономически более целесообразно, чем кварцевых.

На верхних горизонтах можно устанавливать медные волноводы, так как на горизонтах шахты с температурой периферийных газов 400-700 С (т.е. в верхней 1/10 части высоты шахты) и недостаточно интенсивным истирающим воздействием шихты стальные волноводы не изнашиваются одновременно с футеровкой, что обеспечивает достаточную надежность контроля.

Вмонтирование медных волноводов ниже 1/10, а стальных ниже 1/2 высоты шахты от защитных плит колошника нецелесообразно, так как по данным исследований скорость ультразвуковых колебаний в меди и стали уменьшается с ростом температуры в соответствии с уравнениями 1 и 2 (при длине волноводов 0,5-1,5 м и охлаждении наружных концов), и эти материалы теряют упругие свойства и способность проводить упругие волновые колебания при достижении определенной температуры ( - медь, 900QC - сталь). Вмонтирование волноводов в верхней 1/20 части высоты шахты от защитных плит колошника нецелесообразно, так как износ футеровки непосредственно под защитными плитами колошника (0,7-1,0 м ниже плит) незначителен и контроль этого износа нецелесообразен.

Результаты измерений свидетельствуют о достаточно высокой точности предлагаемого устройства.

Расчеты показывают, что относительная погрешность не превышает 0,005 м. Предел допускаемого значения абсолютной погрешности толщиномера составляет 0,01 от измеряемой толщины. Поскольку общая длина волновода в процессе измерений составляет 1Э2-0,5 м, погрешность измерений толщины футеровки следует считать незначительной.

Контроль толщины огнеупорной футеровки с применением предлагаемого устройства позволяет следить за динамикой изменения рабочего про филя печи при изменении технологических параметров работы агрегатов, предупреждать аварийные остановки печей вследствие ускоренного разгара огнеупоров, целенаправленно использо вать технологические факторы, способствующие увеличению срока службы огнеупорной футеровки.

777456

Формула изобретения

1. Устройство для контроля из- 5 носа футеровки доменной печи, содер- жашее волноводы, вмонтированные в футеровку, а также источник и приемник ультрозвуковых волн, отличающееся тем, что, с целью повы10 шения точности контроля износа футеровки, оно снабжено термопарами и пирометром, соединенными с вторичными приборами, в верхних горизонтах шахты печи установлены медные, в сред15 них - стальные, а в нижних - кварцевые волноводы, причем вдоль ВОЛНОРО- дов на верхних и средних горизонтах размещены терпомары, выполненные с возможностбю их продольного осевого

20 перемещения.

2„ Устройство по п. отличающееся тем, что медные волноводы расположены на 1/10-1/20 часЭК

ти высоты шахты ниже защитных плит колошника, стальные - на расстоянии 1/10-1/2 части высоты шахты ниже защитных плит колошника, а кварцевые - в нижней 1/2-3/4 части высоты

30 шахты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины футеровки доменной печи | 1986 |

|

SU1397487A1 |

| Способ контроля хода доменной печи | 1984 |

|

SU1257095A1 |

| Способ ведения доменной плавки | 1989 |

|

SU1678843A1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА В ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223331C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2003 |

|

RU2255113C1 |

| СПОСОБ ПО ОПРЕДЕЛЕНИЮ РАЗГАРА ГОРНА И ЛЕЩАДИ ДОМЕННОЙ ПЕЧИ С ПОМОЩЬЮ ЗЕРКАЛЬНО-ТЕНЕВОГО МЕТОДА УЛЬТРАЗВУКОВОЙ ЛОКАЦИИ | 2001 |

|

RU2211247C2 |

| ДОМЕННАЯ ПЕЧЬ | 1997 |

|

RU2140991C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2326320C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ФУТЕРОВКЕ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2223328C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОПОГРАФИИ СЛОЕВ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2006 |

|

RU2305134C1 |

Изобретение относится к доменному производству и предназначено для контроля износа футеровки доменной печи. Целью изобретения является повышение точности контроля износа футеровки. Устройство состоит из волноводов 1, вмонтированных в футеровку на различных горизонтах по высоте доменной печи. На верхних и средних горизонтах вдоль волноводов размещены термопары, а на нижних горизонтах в волноводах размещены пирометры 11 излучения. Существо изобретения заключается в том, что волноводы нижних горизонтов выполнены кварцевыми, средних - стальными, а верхних - медными, а термопары выполнены с возможностью их продольного осевого перемещения. Измерение температуры позволяет учесть влияние температуры на скорость распространения ультразвуковых волн,а выполнение волноводов из различных материалов учитывает температурный режим доменной печи.1 з.п.ф-лы,3 ил.

CDtftl

QiteJ

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент Японии кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-05-07—Публикация

1986-12-23—Подача