Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес.

Цель изобретения - снижение трудоемкости за счет уменьшения количества остановок машины и увеличение номенклатуры .исследуемых зубчатых передач путем обеспечения возможности применения способа к передачам, устанавливаемым в закрытых для наблюдения корпусах.

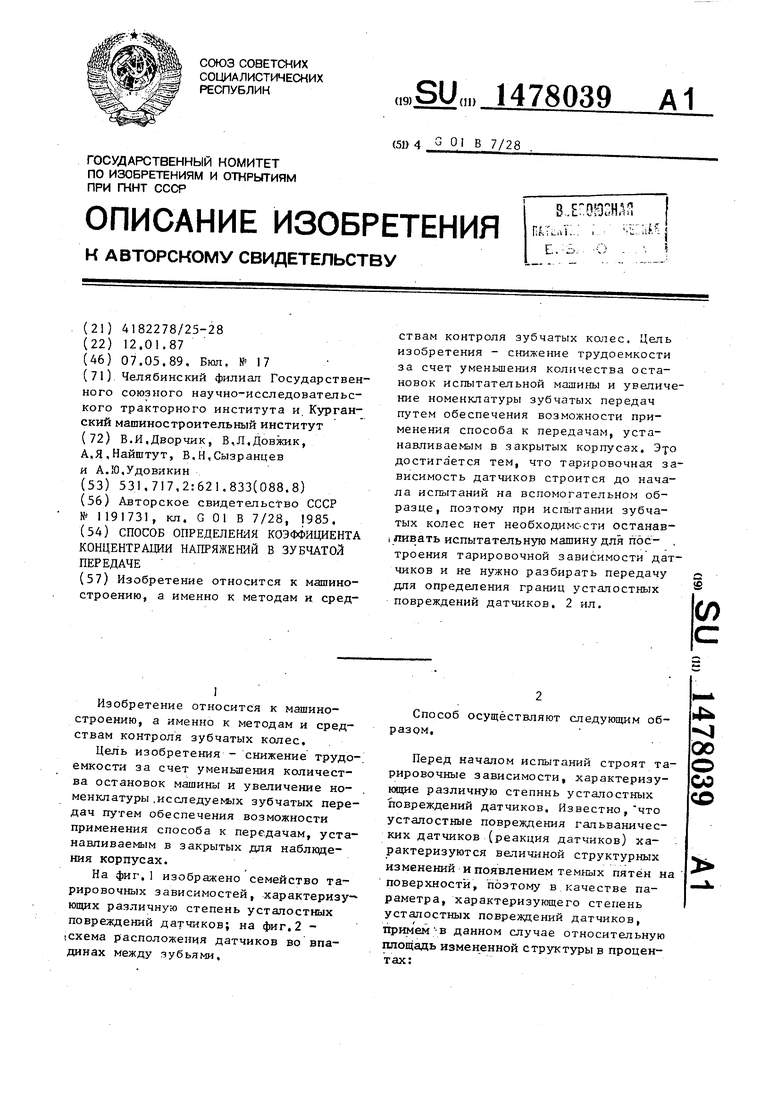

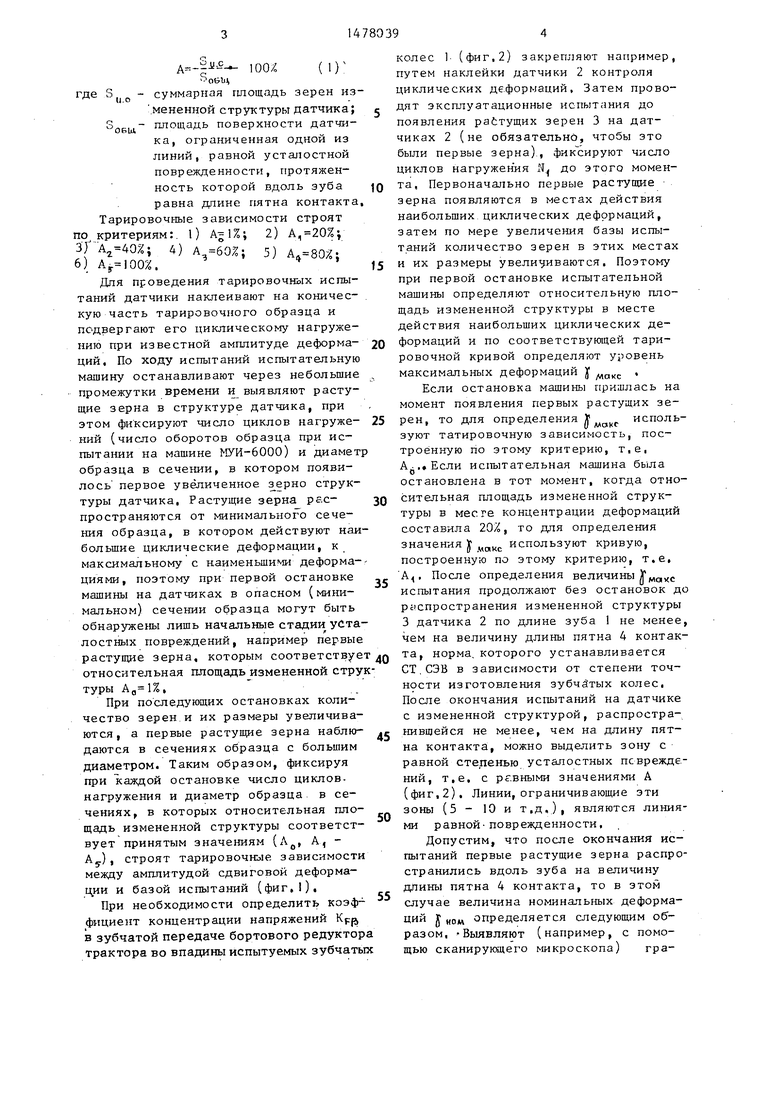

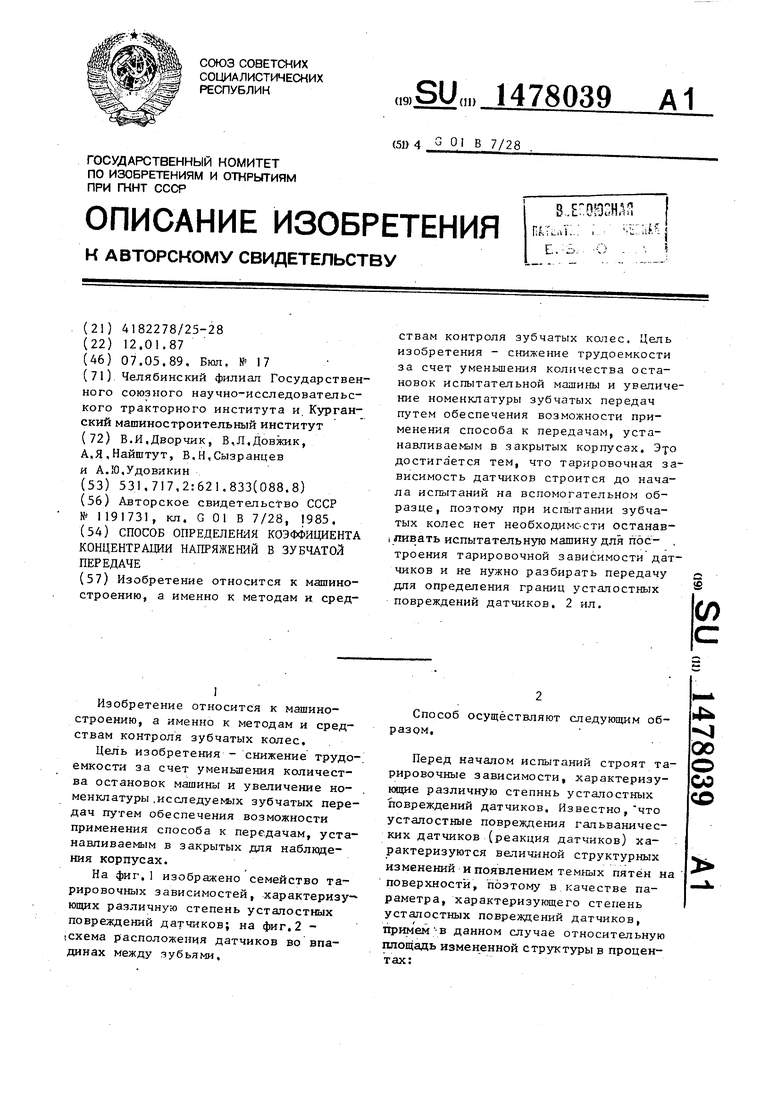

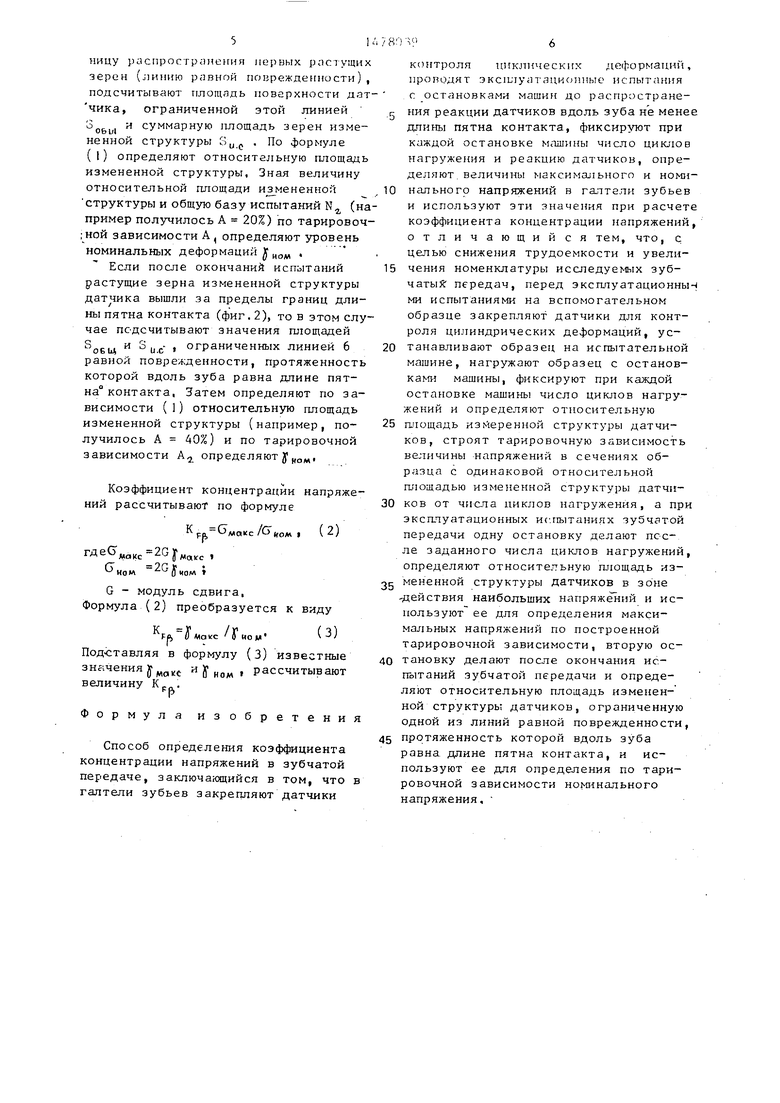

На фиг.1 изображено семейство та- рировочных зависимостей, характеризу- ющих различную степень усталостных повреждений датчиков; на фиг.2 - (схема расположения датчиков во впадинах между чубьлми.

Способ осуществляют следующим образом,

Перед началом испытаний строят та- рировочные зависимости, характеризующие различную степннь усталостных повреждений датчиков. Известно, что усталостные повреждения гальванических датчиков (реакция датчиков) характеризуются величиной структурных изменений и появлением темных пятен на поверхности, поэтому в качестве параметра, характеризующего степень усталостных повреждений датчиков, Примем в данном случае относительную площадь измененной структуры в процентах:

Јъ

оо о оо со

А ° U.C

R,

100/„( l)s

oein где S - суммарная гшощадь зерен из маненной структуры датчика; оое1д- площадь поверхности датчика, ограниченная одной из линий, равной усталостной поврежденности, протяженность которой вдоль зуба равна длине пятна контакта Тарировочные зависимости строят по критериям: 1) А-1%; 2) А,20%;

fif 4) Я )8}

Ь) .

Для проведения тарировочных испытаний датчики наклеивают на коническую часть тарировочного образца и подвергают его циклическому нагруже- нию при известной амплитуде деформа- ций. По ходу испытаний испытательную машину останавливают через небольшие промежутки времени и выявляют растущие зерна в структуре датчика, при этом фиксируют число циклов нагруже- кий (число оборотов образца при испытании на машине МУИ-6000) и диамет образца в сечении, в котором появилось первое увеличенное зерно структуры датчика, Растущие зерна рас- пространяются от минимального сечения образца, в котором действуют наибольшие циклические деформации, к максимальному с наименьшими деформациями, поэтому при первой остановке машины на датчиках в опасном (минимальном) сечении образца могут быть обнаружены лишь начальные стадии усталостных повреждений, например первые растущие зерна, которым соответствуе относительная площадь измененной струтуры ,

При последующих остановках количество зерен и их размеры увеличиваются, а первые растущие зерна наблю- даются в сечениях образца с большим диаметром. Таким образом, фиксируя при каждой остановке число циклов- нагружения и диаметр образца в сечениях, в которых относительная пло- щадь измененной структуры соответствует принятым значениям (А0, А, - А), строят тарировочные зависимости между амплитудой сдвиговой деформации и базой испытаний (фиг,).

При необходимости определить коэф- фициент концентрации напряжений Крр в зубчатой передаче бортового редуктор трактора во впадины испытуемых зубчаты

Q

5

0 5 0 д

-

5

колес 1 (фиг,2) закрепляют например, путем наклейки датчики 2 контроля циклических деформаций, Затем проводят эксплуатационные испытания до появления растущих зерен 3 на датчиках 2 (не обязательно, чтобы это были первые зерна), фиксируют число циклов нагружения Л до этого момента, Первоначально первые растущие зерна появляются в местах действия наибольших циклических деформаций, затем по мере увеличения базы испытаний количество зерен в этих местах и их размеры увеличиваются, Поэтому при первой остановке испытательной машины определяют относительную площадь измененной структуры в месте действия наибольших циклических деформаций и по соответствующей тари- ровочной кривой определяют уровень максимальных деформаций J макс ,

Если остановка машины пришлась на момент появления первых растущих зерен, то для определения jfиспользуют татировочную зависимость, построенную по этому критерию, т,е, испытательная машина была остановлена в тот момент, когда относительная площадь измененной структуры в месте концентрации деформаций составила 20%, то для определения значения у MaKC используют кривую, построенную по этому критерию, т.е. А,, После определения величины JMa(C испытания продолжают без остановок до распространения измененной структуры 3 датчика 2 по длине зуба 1 не менее, чем на величину длины пятна 4 контакта, норма, которого устанавливается СТ СЭВ в зависимости от степени точности изготовления зубчйтых колес, После окончания испытаний на датчике с измененной структурой, распространившейся не менее, чем на длину пятна контакта, можно выделить зону с равной стеденью усталостных псврежде- ний, т.е. с РСВНЫМИ значениями А (фиг,2), Линии, ограничивающие эти зоны (5 - 10 и т.д.), являются линиями равной-поврежденности,

Допустим, что после окончания испытаний первые растущие зерна распространились вдоль зуба на величину длины пятна 4 контакта, то в этом случае величина номинальных деформаций у HOW определяется следующим образом, -Выявляют (например, с помощью сканирующего микроскопа) границу распространения первых растущих зерен (линию равной поврежденности), подсчитывают площадь поверхности дат чика, ограниченной этой линией „г . и суммарную площадь зерен измеOb LM

ненной структуры Guc . По формуле (l) определяют относительную площадь измененной структуры, Зная величину относительной площади измененной структуры и общую базу испытаний Na (например получилось А 20%) по тарировоч ; ной зависимости А , определяют уровень номинальных деформаций у ном ,

Если после окончаний испытаний растущие зерна измененной структуры датчика вышли за пределы границ длины пятна контакта (фиг. 2), то в этом случае подсчитывают значения площадей SQ и S u c- , ограниченных линией 6 равной повре/кденности, протяженность которой вдоль зуба равна длине пятна0 контакта, Затем определяют по зависимости ( 1) относительную площадь измененной структуры (например, получилось А 40%) и по тарировочной зависимости Аа определяют у ном,

Коэффициент концентрации напряжений рассчитывают по формуле

К ра С л«акс i (2) MeCMaKc 2GjfMo(KC ,

GHOM 2G у „ом

G - модуль сдвига, Формула (2) преобразуется к виду

KFft #MdKC /Умом (3)

Подставляя в формулу (3) известные значенияЈМ(т и Ј ном , рассчитывают величину К,. .

Формула изобретения

Способ определения коэффициента концентрации напряжений в зубчатой передаче, заключающийся в том, что в галтели зубьев закрепляют датчики

контроля циклических деформаций, проводят эксплуатационные испытания г остановками машин до распростране- 5 ния реакции датчиков вдоль зуба не менее длины пятна контакта, фиксируют при каждой остановке машины число циклов нагружения и реакцию датчиков, определяют величины максимального и номи0 нальногр напряжений в галтели зубьев и используют эти значения при расчете коэффициента концентрации напряжений, отличающийся тем, что, с целью снижения трудоемкости и увели5 чения номенклатуры исследуемых зубчатых1 передач, перед эксплуатационные ми испытаниями на вспомогательном образце закрепляют датчики для контроля цилиндрических деформаций, ус0 танавливают образец на испытательной машине, нагружают образец с остановками машины, фиксируют при каждой остановке машины число циклов нагру- жений и определяют относительную

5 площадь измеренной структуры датчиков, строят тарировочную зависимость величины напряжений в сечениях образца с одинаковой относительной площадью измененной структуры датчи0 ков от числа циклов нагружения, а при эксплуатационных испытаниях зубчатой передачи одну остановку делают пес- ле заданного числа циклов нагружений, определяют относительную площадь изд мененной структуры датчиков в зоне -действия наибольших напряжений и используют ее для определения максимальных напряжений по построенной тарировочной зависимости, вторую ос0 тановку делают после окончания испытаний зубчатой передачи и определяют относительную площадь измененной структуры датчиков, ограниченную одной из линий равной поврежденное™,

5 протяженность которой вдоль зуба равна длине пятна контакта, и используют ее для определения по тарировочной зависимости номинального напряжения,

Г

АО А Л2 AJ Л AS

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1988 |

|

SU1608423A1 |

| Способ оценки погрешности взаимного положения деталей машин при циклическом нагружении | 1983 |

|

SU1128102A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1984 |

|

SU1191731A1 |

| Способ определения амплитуды напряжений при нагружении деталей машин | 1989 |

|

SU1652878A1 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

| Способ оценки распределения нагрузки в зацеплении передач Новикова с двойной линией зацепления | 1990 |

|

SU1762133A1 |

| Способ оценки остаточного ресурса конструкции | 1989 |

|

SU1651151A1 |

| Способ определения интегральных значений параметров напряженно-деформированного состояния тел при циклическом нагружении | 1989 |

|

SU1753352A1 |

| Способ определения коэффициента неравномерности нагружения элементов механической передачи | 1989 |

|

SU1716380A1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес. Цель изобретения - снижение трудоемкости за счет уменьшения количества остановок испытательной машины и увеличение номенклатуры зубчатых передач путем обеспечения возможности применения способа к передачам, устанавливаемым в закрытых корпусах. Это достигается тем, что тарировочная зависимость датчиков строится до начала испытаний на вспомогательном образце, поэтому при испытании зубчатых колес нет необходимости останавливать испытательную машину для построения тарировочной зависимости датчиков и не нужно разбирать передачу для определения границ усталостных повреждений датчиков. 2 ил.

маке

НОН

Фиг.1

Н

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1984 |

|

SU1191731A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-07—Публикация

1987-01-12—Подача