Изобретение относится к измерительной технике, а именно к способам определения интегральных значений параметров напряженно-деформированного состояния тел, например деталей машин, в условиях циклического усталостного нагружения, основанным на регистрации изменений в микроструктуре размещенного на исследуемом теле чувствительного к повторно-переменным деформациям электролитического покрытия.

Известен способ определения интегральных значений параметров напряженно- деформированного состояния тел при циклическом нагружении, заключающийся в том. что на поверхности исследуемого тела закрепляют покрытие из изменяющегося под действием циклического деформирования свои микроструктурные характеристики электролитического металла, например меди, никеля, подвергают тело с покрытием циклическому деформирванию, в продольном шлифе выявляют микроструктуру по- крытия после нагружения и по результатам полуколичественной визуальной оценки изменений в ней судят об интегральных значениях параметров напряженно-деформированного состояния тела при нагружении. При реализа- ции способа для определения интегральных значений амплитуды циклических напряжений или деформаций проводят визуальное полуколичественное сравнение изменений в микроструктуре покрытия на исследуемом теле и изменений в микроструктуре такого же покрытия, наработанного в тарировоч- ных испытаниях на специально подготовленном объекте тем же числом циклов нагружения, что и исследуемое тело.

Недостатками данного способа являются субъективность и низкая точность определений, связанные с полуколичественным визуальным сопоставлением изменений в микроструктуре.

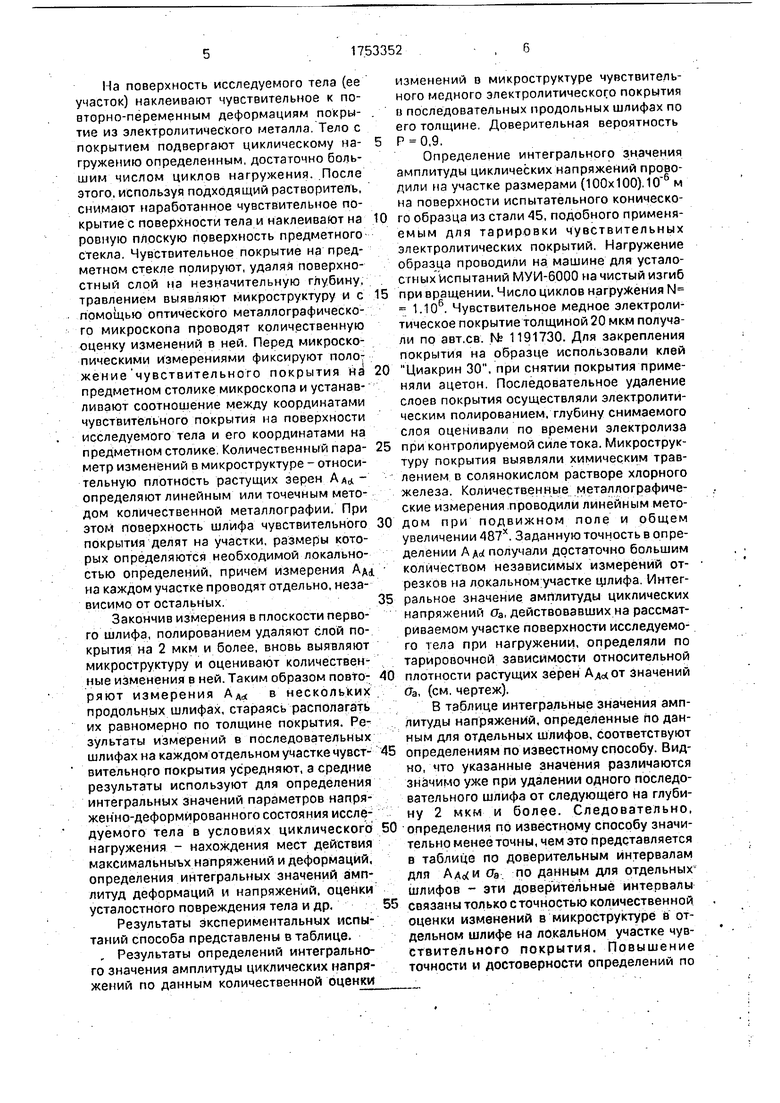

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является способ определения интегральных значений параметров напряженно-деформированного со- стояния тел при циклическом нагружении, заключающийся в том, что на поверхности исследуемого тола закрепляют покрытие из изменяющего под действием циклического деформирования свои микроструктурные характеристики электролитического металла, подвергают тело с покрытием циклическому деформированию, в продольном шлифе выявляют микроструктуру покрытия после нагружения и по результатам количе- ственной оценки изменений в ней судят об интегральных значениях параметров напряженно-деформированного состояния тела при нагружении. При реализации данного способа в качестве параметра количе- ственной оценки изменений в микроструктуре чувствительного покрытия используют относительную плотность растущих зерен, т.е. долю площади, занимаемой растущими зернами на шлифе - Ад . При определении интегральных значений амплитуды циклических наприяжений или деформаций предварительно в усталостных механичВских испытаниях чувствительного покрытия аналогичного качества на специ- ально подготовленном объекте получают та- рировочную зависимость A/idoT амплитуды напряжений (деформаций), выраженную в графической или аналитической форме.

Недостатком известного способа является низкая точность определений интегральных значений параметров напряженно-деформированного состояния тел при контроле локальных участков на поверхности исследуемого тела.

Цель изобретения - повышение точности способа при контроле локальных участков за счет учета реакции на деформирование максимального числа исходных зерен чувствительного покрытия, являющихся зародышами растущих зерен, и увеличения протяженности плоскости наблюдения микроструктуры чувствительного покрытия на единице поверхности исследуемого тела.

Цель достигается тем, что по способу определения интегральных значений параметров напряженно-деформированного состояния тел при циклическом нагружении, заключающемуся в том, что на поверхности исследуемого тела закрепляют покрытие из изменяющегося под действием циклического деформирования свои микроструктурные характеристики электролитического металла, подвергают тело с покрытием циклическому деформированию, в продольном шлифе выявляют микроструктуру покрытия после нагружения и по результатам количественной оценки изменений в ней судят об интегральных значениях параметров напряженно-деформированного состояния тела при нагружении, операции выявления и количественной оценки изменений проводят в ряде последовательных продольных шлифов чувствительного покрытия, получаемых при поочередном удалении слоев покрытия на глубину 2 мкм, а о параметрах напряженно-деформированного состояния тела судят с учетом результатов оценки изменений во всех использованнных шлифах. Выбор минимальной глубины удаляемого слоя чувствительного покрытия между шлифами обусловлен особенностями микроструктуры чувствительных электролитических покрытий и соответствует среднему размеру зерен, используемых в определениях мелкозернистых медных, никелевых и железных покрытий до нагружения.

Используемые в определениях продольные шлифы могут быть расположены по толщине чувствительного покрытия беспорядочно, однако при равномерном, упорядоченном расположении шлифов при том же их числе будет достигнута более высокая достоверность определений. Это обусловлено возрастанием представительности участка плоскости наблюдения в отдельных шлифах.

Изобретение осуществляется следующим образом.

На поверхность исследуемого тела (ее участок) наклеивают чувствительное к повторно-переменным деформациям покры- тие из электролитического металла. Тело с покрытием подвергают циклическому на- гружению определенным, достаточно большим числом циклов нагружения. После этого, используя подходящий растворитель, снимают наработанное чувствительное покрытие с поверхности тела и наклеивают на ровную плоскую поверхность предметного стекла. Чувствительное покрытие на предметном стекле полируют, удаляя поверхностный слой на незначительную глубину, травлением выявляют микроструктуру и с помощью оптического металлографического микроскопа проводят количественную оценку изменений в ней. Перед микроскопическими измерениями фиксируют поло; жение чувствительного покрытия не предметном столике микроскопа и устанавливают соотношение между координатами чувствительного покрытия на поверхности исследуемого тела и его координатами на предметном столике. Количественный пара- метр изменений в микроструктуре - относительную плотность растущих зерен А/ - определяют линейным или точечным методом количественной металлографии. При этом поверхность шлифа чувствительного покрытия делят на участки, размеры которых определяются необходимой локальностью определений, причем измерения Ад на каждом участке проводят отдельно, независимо от остальных.

Закончив измерения в плоскости первого шлифа, полированием удаляют слой покрытия на 2 мкм и более, вновь выявляют микроструктуру и оценивают количественные изменения в ней. Таким образом повто- ряют измерения АДо в нескольких продольных шлифах, стараясь располагать их равномерно по толщине покрытия. Результаты измерений в последовательных шлифах на каждом отдельном участке чувст- вительнрго покрытия усредняют, а средние результаты используют для определения интегральных значений параметров напряженно-деформированного состояния исследуемого тела в условиях циклического нагружения - нахождения мест действия максимальныъх напряжений и деформаций, определения интегральных значений амплитуд деформаций и напряжений, оценки усталостного повреждения тела и др.

Результаты экспериментальных испытаний способа представлены в таблице.

, Результаты определений интегрального значения амплитуды циклических напряжений по данным количественной оценки

изменений в микроструктуре чувствительного медного электролитического покрытия в последовательных продольных шлифах по его толщине. Доверительная вероятность Р 0.9.

Определение интегрального значения амплитуды циклических напряжений проводили на участке размерами (100x100). 106 м на поверхности испытательного конического образца из стали 45,подобного применя- емым для тарировки чувствительных электролитических покрытий. Нагружение образца проводили на машине для устало- сгных испытаний МУИ-6000 на чистый изгиб при вращении. Число циклов нагружения N 1.106. Чувствительное медное электролитическое покрытие толщиной 20 мкм получали по авт.св. № 1191730. Для закрепления покрытия на образце использовали клей Циакрин 30, при снятии покрытия применяли ацетон. Последовательное удаление слоев покрытия осуществляли электролитическим полированием, глубину снимаемого слоя оценивали по времени электролиза при контролируемой силе тока. Микроструктуру покрытия выявляли химическим травлением в солянокислом растворе хлорного железа. Количественные металлографические измерения проводили линейным методом при подвижном поле и общем увеличении 487х. Заданную точность в определении Адс получали достаточно большим количеством независимых измерений отрезков на локальном участке шлифа. Интегральное значение амплитуды циклических напряжений аа, действовавших на рассматриваемом участке поверхности исследуемого тела при нагружении, определяли по тарировочной зависимости относительной плотности растущих зерен значений Са, (см. чертеж).

В таблице интегральные значения амплитуды напряжений, определенные по данным для отдельных шлифов, соответствуют определениям по известному способу. Видно, что указанные значения различаются значимо уже при удалении одного последовательного шлифа от следующего на глубину 2 мкм и более. Следовательно, определения по известному способу значительно менее точны, чем это представляется в таблице по доверительным интервалам для Адо(И аа по данным для отдельных шлифов - эти доверительные интервалы связаны только с точностью количественной оценки изменений в микроструктуре в отдельном шлифе на локальном участке чувствительного покрытия. Повышение точности и достоверности определений по

предлагаемому способу при использовании ряда продольных шлифов покрытия, распределенных по толщине покрытия с выпол- нением указанного выше условия, отражается в последовательном сужении доверительного интервала определений Оа, по средним данным в 2-х, 3-х, 4-х и 5-х шлифах.

Оценка степени повышения точности и достоверности определений по предлагав- мому способу по сравнению с прототипом может быть проведена с использованием известной формулы для расчета доверительного интервала математического ожидания результата:

a x+1,,

где а - математическое ожидание результата определения;

х - среднее значение результата;

1,64 - квантиль нормированного нормального распределения уровня на доверительной вероятности Р 0,9;

О- дисперсия;

п - число измерений (использованных шлифов).

Из уравнения видно, что при проведении определений в соответствии с предлагаемым способом в 2-х - 4-х шлифах чувствительного покрытия доверительный интервал результата сужается соответственно в 1,4-2 раза. Реальное повышение точности значительно выше (это видно уже из данных таблицы), так как на практике значение дисперсии остается неизвестным (для определения дисперсии а надо провести более 20 определений в отдельных шлифах) и расчет доверительного интервала приходится вести по формуле

+ivr-k

где S - выборочное среднее квадратичное отклонение;

tetk - значение квантили распределения Стьюдента уровня доверительной вероятности Р для числа степеней свободы к п-1.

Формула изобретения

1,Способ определения интегральных значений параметров напряженно-деформированного состояния тел при циклическом нагружении, заключающийся в том, что на поверхности тела закрепляют покрытие из изменяющего под действием циклического деформирования микроструктурные характеристики электролитического металла, подвергают тело с покрытием циклическому деформированию, изготавливают шлиф покрытия и определяют изменение его микроструктуры до и после нагружения, по которым судят об интегральных значениях параметров напряженно-деформированного состояния тела при нагружении. отличающийся тем, что, с целью повышения точности при контроле локальных участков, изготовление шлифа осуществляют путем поочередного удаления слоев покрытия на глубину не менее 2 мкм, а о параметрах напряженно-деформированного состояния тела судят с учетом изменений микроструктуры указанных слоев.

2.Способ по п. 1,отличающийся тем, что удаление слоев покрытия осуществляют равномерно по его толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения интегральных значений параметров напряженно-деформационного состояния тел | 1988 |

|

SU1629746A1 |

| Способ определения деформации по толщине стальных раскатов методом количественной металлографии | 2023 |

|

RU2813496C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ОБРАБОТКИ ОБРАЗЦОВ ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2022 |

|

RU2799323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2001 |

|

RU2209412C2 |

| Способ оценки повреждаемости деформируемого материала | 1991 |

|

SU1786388A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПРОТИВ ЛОКАЛЬНОЙ КОРРОЗИИ | 2008 |

|

RU2362142C1 |

| Способ оценки остаточного ресурса конструкций теплообменного аппарата | 2019 |

|

RU2722860C1 |

Изобретение относится к измерительной технике и позволяет повысить точность способа определения интегральных значений параметров напряженно-деформированного состояния тел в условиях циклического нагружения при контроле локальных участков. Способ заключается в том, что на поверхности исследуемого тела закрепляют покрытие из изменяющего под действием циклического деформирования микроструктурные характеристики электролитического металла, подвергают тело с покрытием циклическому деформированию, в продольном шлифе выявляют микроструктуру покрытия после нагружения и по результатам количественной оценки изменений в ней судят об интегральных значениях параметров напряженно-деформированного состояния тела при нагружении. Новым в способе является про- врдение операций выявления и количественной оценки изменений в микроструктуре в ряде последовательных продольных шлифов чувствительного покрытия, получаемых при поочередном удалении слоев покрытия на глубину 2 мкм, с последующим использованием в определении параметров напряженно-деформированного состояния результатов оценки изменений во всех использованных шлифах, что обеспечивает достижение положительного эффекта. Наиболее целесообразно при этом располагать используемые продольные шлифы равномерно по толщине покрытия. 1 з.п. фглы, 1 ил. « Ё 3 00 со ел го

/50

170 190 2(0 230 2SO

3l,M

| Ерихов МЛ | |||

| и др Определение напряжений и деформаций в деталях машин методом гальванического меднения, количественная оценка микроструктуры наработанных датчиков деформаций | |||

| Тариро- вочная зависимость Курган | |||

| Курганский машиностроительный институт, 1985 (Рукопись дел; в ВНИИТЭМР, 1985, Nfe 27 мш | |||

| Деп). |

Авторы

Даты

1992-08-07—Публикация

1989-10-30—Подача