Изобретение относится к измерительной технике, в частности к средствам измерения деформаций на поверхности деталей машин, подвергающихся циклическому нагружению.

Известны датчики усталостных повреждений, представляющие собой фольговые тензорезисторы, отожженные при опреде.ленной температуре для повышения t«x усталостной долговечности. Работа датчиков данного типа основана на использования корреляционной связи между амплитудой циклических деформаций, числом иикло нагружения и изменением омического Сопротивления.

Одним из главных недостатков тензорвзистивиых датчиков усталостных повреждений является низкая точность и малый диапазон определения циклических дефори маций. Низкая точность обусловлена базой измерения датчика. Диапазон измерения циклических деформаций ограничен появлением микротрещин на нитях датчика, что вызывает резкое увеличение его сопротивления, и датчик становится непригодным для дальнейшего применения.

Известны медные гальванические датчики циклических деформаций, представляющие собой кусочки фольги из пластичного металла однородной структуры, например из гальванической меди. Работа медных гальванических датчиков основана на использовании необратимых изменений физико-механических свойств, вызванных усталостью материала. При использовании темных пятен и зерен измененной структуры в качестве выходных параметров гальванические медные датчики обладают существенными недостатками - низкой точностью и ограниченным диапазоном измерений. Недостатки обусловлены сложностями регистрации выходных параметров и наличием определенного периода наработки от начала деформирования датчиков до момента появления первых темных пятен или зерен измененной структуры.

Целью изобретения является повышение точности и расширение диапазона измерений.

Поставленная цель достигается тем, что одна поверхность фольги из пластичного металла однородной структуры снабжена слоем радиоактивных изотопов, а для повышения техники безопасности и удобства работы вторая поверхность фольги может быть снабжена слоем люминофора, чувствительного к радиоактивному излучению.

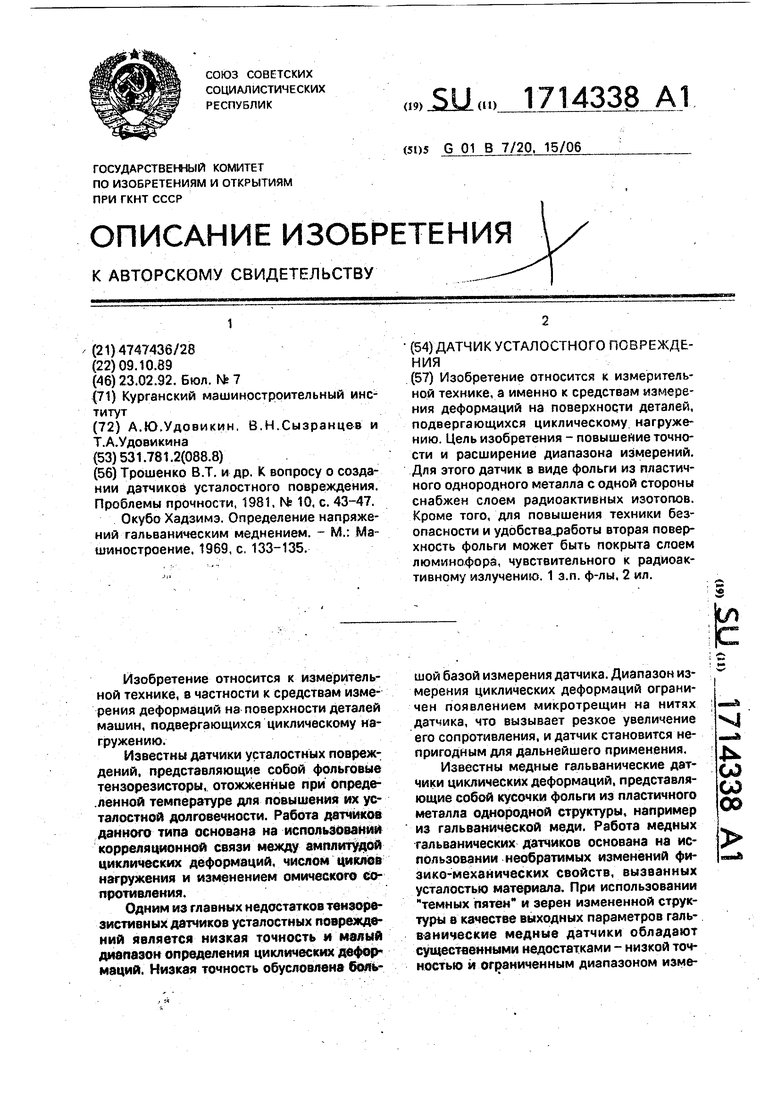

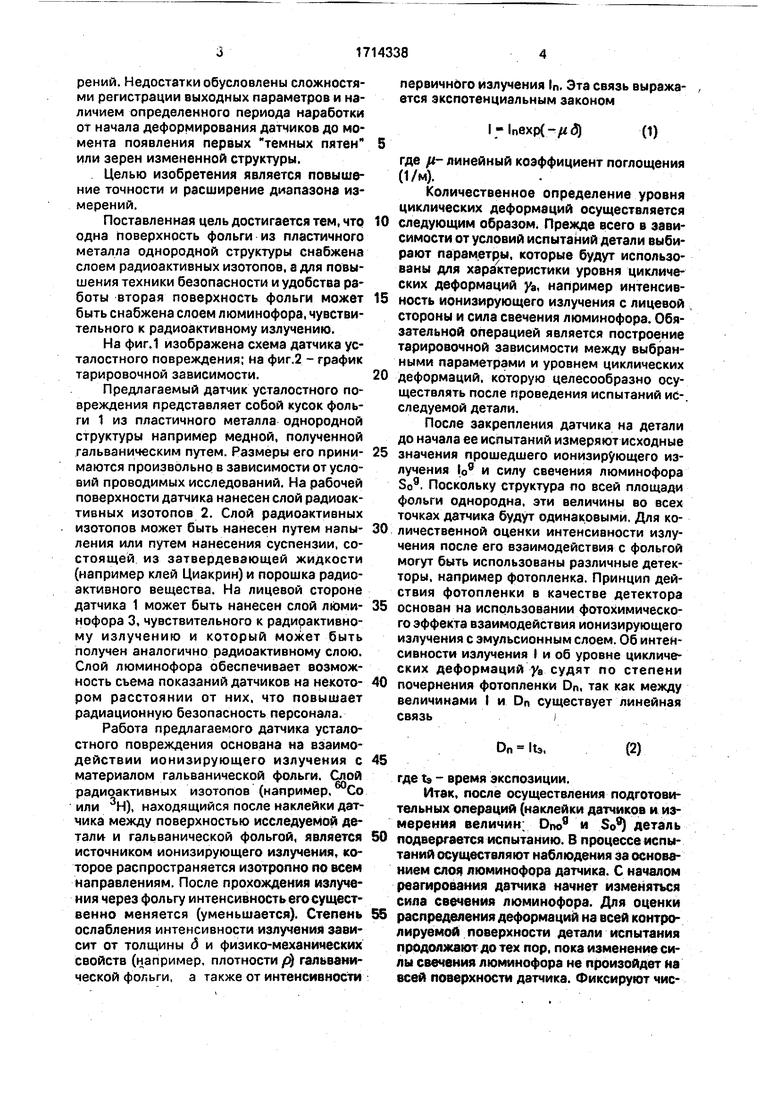

На фиг.1 изображена схема датчика усталостного повреждения; на фиг.2 - график тарировочной зависимости.

Предлагаемый датчик усталостного повреждения представляет собой кусок фольги 1 из пластичного металла однородной структуры например медной, полученной гальваническим путем. Размеры его принимаются произвольно в зависимости от условий проводимых исследований. На рабочей поверхности датчика нанесен слой радиоактивных изотопов 2. Слой радиоактивных изотопов может быть нанесен путем напыления или путем нанесения суспензии, состоящей из затвердевающей жидкости (например клей Циакрин) и порошка радиоактивного вещества. На лицевой стороне датчика 1 может быть нанесен слой лЮминофора 3, чувствительного к радирактивному излучению и который может быть получен аналогично радиоактивному слою. Слой люминофора обеспечивает возможность съема показаний датчиков на некотором расстоянии от них, что повышает радиационную безопасность персонала.

Работа предлагаемого датчика усталостного повреждения основана на взаимодействии ионизирующего излучения с материалом гальванической фольги. О1ой радиоактивных изотопов (например. Со или н), находящийся после наклейки датчика между поверхностью исследуемой детали и гальванической фольгой, является источником ионизирующего излучения, которое распространяется изотропно по всем направлениям. После прохождения излучения через фольгу интенсивность егосущественно меняется (уменьшается). Степень ослабления интенсивности излучения зависит от толщины д и физико-механических свойств (например, плотности f гальванической фольги, а также от интенсивности

первичного излучения In. Эта связь выражается экспотенциальным законом

1-1пехр(-/л5)

(1)

где ft- линейный коэффициент поглощения (1/м).

Количественное определение уровня циклических деформаций осуществляется следующим образом. Прежде всего в зависимости от условий испытаний детали выбирают параметры, которые будут использованы для характеристики уровня циклических деформаций уа, например интенсивность ионизирующего излучения с лицевой стороны и сила свечения люминофора. Обязательной операцией является построение тарировочной зависимости между выбранными параметрами и уровнем циклических деформаций, которую целесообразно осуществлять после проведения испытаний иС-. следуемой детали.

После закрепления датчика на детали до начала ее испытаний измеряют исходные значения прошедшего ионизирующего излучения 1о® и силу свечения люминофора So. Поскольку структура по всей площади фольги однородна, эти величины во всех точках датчика будут одинаковыми. Для количественной оценки интенсивности излучения после его взаимодействия с фольгой могут быть использованы различные детекторы, например фотопленка. Принцип действия фотопленки в качестве детектора основан на использовании фотохимического эффекта взаимодействия ионизирующего излучения с эмульсионным слоем. Об интенсивности излучения I и об уровне цикличегских деформаций Ха судят по степени почернения фотопленки Dn, так как между величинами I и Dn существует линейная связьJ

(2)

Dn 1Ь,

где ta - время экспозиции.

Итак, после осуществления подготовительных операций (наклейки датчиков и измерения величин; Dno и So°) деталь подвергается испытанию. В процессе испытаний осуществляют наблюдения за основанием слоя люминофора датчика. С началом реагирования датчика начнет изменяться сила свечения люминофора. Для оценки распределения деформаций на всей контролируемой поверхности детали испытания продолжают до тех пор, пока изменение силы свечения люминофора не произойдет на всей поверхности датчика. Фиксируют число циклов нагружения до этого момента N. После этого к датчику прижимают фотопленку, находящуюся в светонепроницаемом пакете (пакет защищает пленку от воздействия свечения люминофора и дневного света), и выдерживают в этом положении в течение установленного времени экспозиции ta. После экспонирования фотопленку подвергают фотохимической обработке, в результате которой скрытое фотоизображение распределения прошедшего ионизирующего излучения, а следовательно, распределения циклических деформаций преобразуется в видимое. После фотохимической o6pa6ojKM пленки с помощью специальных приборов (например, денситометра, микрофотометра, эталонов плотностей потемнения, негатоскопа и др.) измеряют степень потемнения Dnj в -х точках пленки.

После проведенных испытаний детали осуществляют тарировочные испытания датчиков с целью определения зависимости между выбранными параметрами (в рассматриваемом примере интенсивности прошедшего излучения I, характеризукзщейся степенью потемнейия фотопленки Dn) и уровнем циклических деформаций уа. Для проведения тарировочных испытаний датчики в виде узких полос закрепляют на конической части тарировочного Образца и определяют начальные значения интенсивности излучения и силы свечения слоя люминофора So°. Эти величины должны соответствовать тем, которые были получены перед испытанием колеса, т.е. должно выполняться.равенство и So°So. Не выполнение указанных равенств свидетельствует о различии свойств датчиков, использовавшихся при испытании детали и предназначенных для тарировочных испытаний, или о различии условий наклейки в том и другом случаях.

Образец с наклеенными датчиками подвергают циклическому нагружению, например циклическому изгибу на машине МУИ-6000. Конструкция тарировочного н система нагружения машины позволяет получить циклические деформации в некотором диапазоне. Наибольшие деформации )кс датчик будет испытывать на участке с наименьшим диаметром дмин. которые ruiaBHO уменьшаются в сторону увеличения диаметра образца и наименьшие их

значения уамин имеют место в сечении с

dMQKCНагружение образца должно осуществляться таким образом, чтобы величина

УМЭКС на поверхности образца была не менее значения деформаций, возникающих в детали. Это позволяет получить тарировочную зависимость за одно испытание. Циклическое нагружение образца осуществляется в

течение того же числа циклов N, что и деталь. После этого измеряют интенсивность прошедшего излучения в различных сечениях образца. Для этого используется фотопленка, которая экспонируется в течение

того же времени Тэ, что и при испытании зубчатого колеса. В результате получают ряд значений Dnf и соответствующий им ряд значений di (di - диаметр образца в -м сечении). Для определения величины деформаций в сечениях образца используется формула

16М„X

Уа1 .3 (3)

drc

25

где М - изгибающий момент; G - модуль сдвига материала образца.

По полученным значениям Dni и Уа1 строят тарировочную зависимость Dn 0УЭ. Пользуясь,получениыми в результате испытаний зубчатого колеса значениями с помощью тарировочной зависимости определяют уровень циклических деформаций УЗ, действовавших в j-x точках детали.

Повышенная точность предлагаемого

типа датчиков в расширенном диапазоне

измерений гарантируется исключением

субъективной ошибки при количественной

f. оценке градиента деформаций.

Формула изобретения 1. Датчик усталостного повреждения, выполненный в виде фольги из пластичного g металла однородной структуры, отличающийся тем, что, с целью повышения точности и расширения диапазона измерений, одна поверхность фольги снабжена слоем радиоактивных изотопов. f. 2. Датчик по п,1, отл и ч а ю щ и и с я

N

тем, чго, с целью повышения техники безопасности и удобства работы,вторая поверхность фольги снабжена слоем люминофора, чувствительного к радиоактивному излучению,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2001 |

|

RU2209412C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2012 |

|

RU2507478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ДАТЧИКОВ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2192620C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1987 |

|

SU1478039A1 |

| Способ оценки погрешности взаимного положения деталей машин при циклическом нагружении | 1983 |

|

SU1128102A1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1998 |

|

RU2144663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИТЕЛЬНОГО ПОСЛЕСВЕЧЕНИЯ ЛЮМИНОФОРОВ ОПТИЧЕСКИХ ИЗЛУЧАТЕЛЕЙ | 2009 |

|

RU2399831C1 |

| Способ определения амплитуды напряжений при нагружении деталей машин | 1989 |

|

SU1652878A1 |

Изобретение относится к измерительной технике, а именно к средствам измерения деформаций на поверхности деталей, подвергающихся циклическому нагруже- нию. Цель изобретения - повышение точности и расширение диапазона измерений. Для этого датчик в виде фольги из пластичного однородного металла с одной стороны снабжен слоем радиоактивных изотогюв. Кроме того, для повышения техники безопасности и удЬбства_работы вторая поверхность фольги может быть покрыта слоем люминофора, чувствительного к радиоактивному излучению. 1 з.п. ф-лы, 2 ил.

| Трошенко В.Т | |||

| и др | |||

| К вопросу о создании датчиков усталостного повреждения | |||

| Проблемы прочности, 1981, Ns 10, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Окубо Хадзимэ | |||

| Определение напряжений гальваническим меднением | |||

| - М.: Машиностроение, 1969, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1992-02-23—Публикация

1989-10-09—Подача