Изобретение относится к измерительной технике и предназначено для решения задач определения концентрации деформаций и напряжений на поверхностях деталей машин, подвергаемых циклическому деформированию, и выявлению мест вероятного разрушения деталей и металлоконструкций машин.

Известен способ определения коэффициента концентрации напряжений в зубчатой передаче (а.с. 1478039), заключающийся в том, что в галтели зубьев закрепляют датчики контроля циклических деформаций (например, изготовленные по а. с. 1191730, а.с. 1456768, заявка 2000125727, приоритет от 12 октября 2000 г. ), перед эксплуатационными испытаниями передачи на вспомогательном образце закрепляют датчики контроля циклических деформаций, устанавливают образец на испытательной машине, нагружают образец с остановками машины, фиксируют при каждой остановке машины число циклов нагружений и определяют относительную площадь измененной структуры датчиков, строят тарировочную зависимость величины напряжений в сечениях образца с одинаковой относительной площадью измененной структуры датчиков от числа циклов нагружения, проводят эксплуатационные испытания зубчатой передачи, первую остановку испытаний передачи делают после заданного числа циклов нагружений, определяют относительную площадь измененной структуры датчиков в зоне действия наибольших напряжений и используют ее для определения максимальных напряжений по построенной тарировочной зависимости, вторую остановку делают после окончания испытаний зубчатой передачи и определяют относительную площадь измененной структуры датчиков, ограниченную одной из линий равной поврежденности, протяженность которой вдоль зуба равна длине пятна контакта, используют ее для определения по тарировочной зависимости номинального напряжения, устанавливают величину коэффициента концентрации напряжений как отношение максимального напряжения к номинальному.

Известен способ определения коэффициента концентрации напряжений в зубчатой передаче (а. с. 1608423), повышающий точность и расширяющий эксплуатационные возможности способа а.с. 1478039. Следуя способу а.с. 1608423, в галтели зубьев закрепляют датчики с различной чувствительностью, для каждого из которых строят тарировочные зависимости на основе принятых критериев оценки насыщения реакции, проводят эксплуатационные испытания передачи, на самом чувствительном датчике определяют площадь поверхности, ограниченную одной из линий равной степени реакции, протяженность которой вдоль зуба составляет не менее длины пятна контакта, на остальных датчиках фиксируют продольные координаты границ реакции, ограниченной линиями равной степени насыщения, принятых в качестве критериев, и на основе полученных данных с помощью тарировочных зависимостей определяют значения максимального и номинального напряжений, и по их отношению устанавливают коэффициент концентрации напряжений.

Описанные способы могут применяться для определения распределения напряжений и коэффициента концентрации напряжений не только в основании зубьев колес, но и других деталей. В то же время эти способы имеют принципиальные недостатки, препятствующие определению концентрации напряжений на поверхностях деталей, подвергаемых циклическому нагружению в ходе эксплуатации машин. Процедура получения необходимой для определения коэффициента концентрации информации с датчиков очень сложна и требует не только высокой квалификации исследователя, но и соответствующей аппаратуры количественной оценки структурных изменений датчика. Для регистрации информации на датчиках они с объекта исследования должны быть сняты (для этого датчики отмачиваются в течение нескольких часов в ацетоне до растворения клеевой подложки) и помещены на предметном столе регистрирующей аппаратуры. При работе деталей в условиях эксплуатации датчики (металлическая фольга толщиной 0,01...0.04 мм) подвергаются различного рода внешним воздействиям (масло, абразивные частицы и т. д.) и их структура изменяется вследствие накопления усталостных повреждений. До возникновения на датчиках реакции в виде "темных пятен" усталостные повреждения датчиков невелики и датчики обычно могут быть сняты с исследуемой детали без повреждения. В то же время, после длительного в реальных условиях эксплуатации циклического деформирования датчиков вместе с деталью, необходимого для реализации способа определения коэффициента концентрации напряжений, датчик получает усталостные повреждения такой степени, что без повреждения датчика, по существу исключающего обработку его реакции, снять датчик с детали удается лишь в исключительных случаях. Вышеизложенные недостатки способов-аналогов не позволяют реализовать в практике эксплуатационных испытаний машин исследований распределения напряжений в местах их концентрации на поверхности деталей, позволяющих определить места и сроки вероятного разрушения деталей.

В качестве прототипа выбран способ определения коэффициента концентрации напряжений в зубчатой передаче (а.с. 1191731), заключающийся в том, что в галтели зубьев колес закрепляют датчики контроля циклических деформаций (например, изготовленные по а.с. 1191730, а.с. 1456768, заявка 2000125727, приоритет от 12 октября 2000 г.) вдоль длины зубьев, проводят эксплуатационные испытания до появления первой реакции на датчике, останавливают испытательную машину, определяют число циклов нагружений, определяют по тарировочной зависимости для датчиков максимальное напряжение, испытания продолжают до появления реакции датчиков, расположенных вдоль на длине, не менее длины пятна контакта, регламентируемой требованиями к передаче, после реакции каждого из датчиков фиксируют число наработанных циклов и положение датчиков по длине зуба, используют эти данные для построения эпюры распределения напряжений, по которой определяют величину номинального напряжения и по отношению максимального напряжения к номинальному определяют значение коэффициента концентрации напряжений.

Способ, выбранный в качестве прототипа, более прост при оценке реакции датчика, однако требует многократных прерываний испытаний исследуемых изделий для выявления кинетики распространения реакции по длине датчика. Отметим, что процесс распространения реакции на датчике на величину, не меньшую длины пятна контакта, - достаточно длительный. Реализация способа оценки концентрации напряжений на поверхности деталей в условиях эксплуатационных испытаний машин, включающего определение эпюры распределения напряжений в исследуемом месте детали, требует не только значительных временных затрат, но и весьма трудоемка, поскольку необходимы неоднократные прерывания испытаний машины и частичная, а иногда и полная, разборка ее узла для фиксации распространения границ реакции на поверхности датчика, помещенного на исследуемой детали. Опыт применения способа-прототипа в ходе экспериментальных работ по определению эпюр распределения напряжений и коэффициента концентрации напряжений в основании прямых, косых, арочных зубьев цилиндрических колес, а также колес с профилем Новикова, свидетельствует, что продолжительность испытаний колес с датчиками до появления на них первой реакции, по сравнению с периодом распространения реакции по длине датчика, не меньшую длине пятна контакта, составляет 5... 10%. При этом по мере циклического деформирования датчика вместе с деталью возрастает погрешность определения положения границы реакции на датчике, поскольку датчик в этот период испытаний все больше подвергается воздействию внешних факторов, таких как наличие смазки, микрорезание поверхности датчика абразивными частицами, всегда присутствующими в окружающей среде, и т.д. Весьма эффективный в условиях лабораторных испытаний способ-прототип в условиях эксплуатационных испытаний машин реализуем лишь в редких случаях, при самом благоприятном сочетании факторов, обеспечивающих возможность корректной регистрации информации с датчиков.

Для снижения трудоемкости способа определения характера распределения напряжений в исследуемом месте детали, сокращения сроков испытаний деталей с датчиками и обеспечения возможности реализации способа в условиях работы деталей при эксплуатации машин, в месте концентрации напряжений на поверхности детали в направлении градиента изменения напряжений помещают (наклеивают) два датчика, отличающихся чувствительностью к амплитуде циклических деформаций по числу циклов до появления реакции на датчиках в виде первых "темных пятен", осуществляют испытания детали в процессе эксплуатации машины до тех пор, пока на более чувствительном датчике не возникнет реакция, координаты левой и правой границ которой по длине датчика и продолжительность испытаний детали с датчиком фиксируют, координаты границ реакции переносят на менее чувствительный датчик, который с детали снимают и помещают на тарировочный образец, выполненный из материала исследуемой детали в виде балки равного сопротивления, тарировочный образец в лабораторных условиях подвергают циклическому деформированию при известной амплитуде напряжений, процесс деформирования периодически прерывают, фиксируя при этом число циклов нагружения и положение границы реакции на датчике, число циклов нагружения датчика, снятого с детали, при котором границы реакции на этом датчике совпадают с границами реакции на более чувствительном датчике, совместно с известной амплитудой деформирования тарировочного образца используют для определения эквивалентного напряжения и эквивалентного числа циклов нагружения детали с датчиками, а также определения эпюры распределения напряжений в пределах всей длины датчика.

Определение величины напряжений, соответствующих границе реакции на датчике при каждой остановке тарировочного образца, выполненного в виде балки равного сопротивления, на основе известной для датчика тарировочной зависимости, продолжительности деформирования детали, числе циклов деформирования тарировочного образца и условиях его нагружения является предметом ноу-хау.

Пример реализации способа.

В качестве менее чувствительного датчика (датчик 1) использовалась электролитическая медная фольга, в качестве более чувствительного датчика (датчик 2) использовалась электролитическая медная фольга, подвергнутая предварительной наработке при напряжении 200 МПа в течение 3875 циклов деформирования (описание к заявке 2000125727, приоритет от 12 октября 2000 г. ).

Тарировочная зависимость для датчика 1 на стали 45 получена в виде

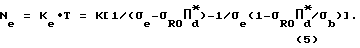

N = K[1/σ-σR0Пd)-1/σ(1-σR0Пd/σb)], (1)

где К=28,4•106;

σR0 = 274,76 МПа; Пd=0,2201; σR0 = 275,9 МПа,

а тарировочная зависимость для датчика 2:

N = K[1/σ-σR0П*)-1/σ(1-σR0П

где К=28,4•106;

σR0 = 274,76 МПa; Пd *=0,06198; σb = 275,9 МПа.

В формулах (1) и (2) обозначено: К - коэффициент пропорциональности; (-амплитуда циклического напряжения; N - число циклов деформирования до возникновения на датчике реакции в виде первых "темных пятен"; σR0 - предел выносливости материала детали, на которую наклеен датчик (сталь 45); σb - аналог предела прочности материала датчика; Пd - величина поврежденности датчика 1, соответствующая возникновению на нем реакции; Пd * - аналогичная величина поврежденности для датчика 2.

В качестве объекта исследования использовалась деталь, показанная на фиг. 1, изготовленная из стали 45 в виде пластины толщиной 3,7 мм и рабочей длиной 100 мм. Левый конец пластины жестко закреплялся, а правый подвергался циклическому деформированию усилием F= 64 H. Форма пластины (две круговые выточки) обеспечивала неравномерное распределение напряжений по длине рабочей части пластины. В результате реализации предлагаемого способа необходимо определить распределение напряжений по длине пластины в месте расположения круговых выточек. Для решения задачи на исследуемое место пластины были наклеены с использованием клея "Циакрин-ЭО" датчик 1 и датчик 2, выполненные в виде полосок шириной 4 мм и длиной 40 мм (фиг.1).

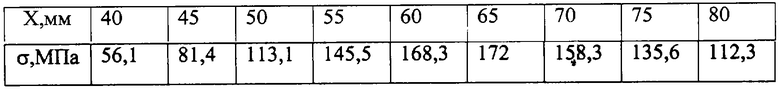

Поскольку усилие F, которым деформируется деталь, известно, то при известных геометрических размерах, форме детали и схемы нагружения пластины, распределение напряжений по ее длине может быть рассчитано. Результаты расчетов представлены в таблице.

В ходе реализации способа необходимо восстановить эпюру напряжений, точки которой отражены в таблице, на основе обработки реакции с датчиков.

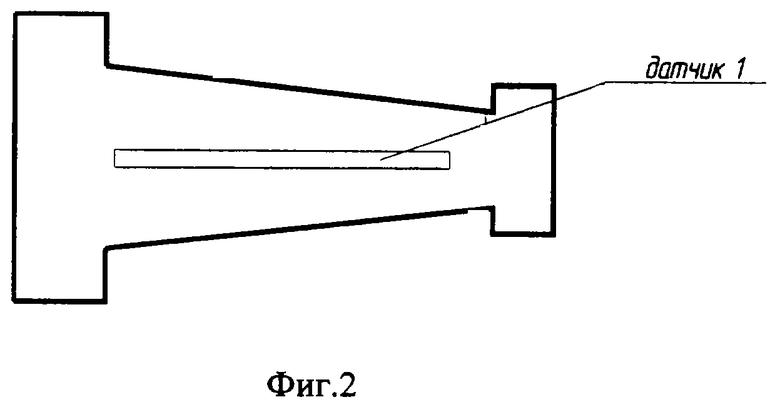

Пластина с датчиками 1 и 2 была подвергнута циклическому деформированию при величине усилия F=64 H в течение Т=20 мин, при этом пластина получила N*= 8000 циклов нагружения. При реализации предлагаемого способа определения концентрации напряжений будем считать известной лишь величину Т=20 мин. За это время испытаний пластины на поверхности датчика 2 возникла реакция в виде "темных пятен", границы которой по длине датчика зафиксированы координатами Х1= 60 мм и Х2=68 мм. Несмотря на то, что на поверхности датчика 1 (примерно в шесть раз менее чувствительного нежели датчик 2) реакция не возникла, датчик 1 получил усталостные повреждения, отражающие эпюру распределения напряжений по длине пластины. Для реализации способа датчик 1 после отмачивания ацетоном с пластины был снят и наклеен на балку равного сопротивления (фиг.2).

После наклейки датчика 1 на балку равного сопротивления зададим для нее уровень напряжений σб = 150 МПа и в лабораторных условиях на стенде осуществим ее циклическое деформирование до появлений на датчике 1 реакции в виде "темных пятен". Реакция на датчике 1 вначале появится в том месте, где действовали максимальные напряжения σmax = σ0, координату этого сечения обозначим через Х0, ее величина в результате испытаний балки равного сопротивления оказалась равной Х0=64 мм, а число циклов деформирования, балки N0= 39000 циклов. Продолжая испытания балки, получаем совокупность чисел циклов Ni и им соответствующие координаты Хli и Х2i, определяющие распространение реакции (границы первых "темных пятен") на датчике 1 влево и вправо относительно сечения (Х0) с максимальным напряжением. В сечениях (i=l) Х11=60 мм и Х21=68 мм на датчике 1 граница реакции появилась через N1=43000 циклов, а при N2=55000 значения координат Х1i и Х2i (i=2) оказались следующими: X12=54 мм и X22=74 мм.

Поскольку в процессе деформирования датчика 1 на балке равного сопротивления известна как величина напряжения σб=150 МПа, так и число циклов деформирования N1=43000, при которых координаты границ реакции на датчике 1 совпали с координатами границ реакции на датчике 2, то может быть рассчитана для этого момента величина поврежденности (Пdб) датчика 1, полученная за период его испытания на балке равного сопротивления. Эта величина оказалась равной Пdб= 0,1609. Поскольку в сечении Х11=60 мм датчика 1 (аналогично в сечении X21= 68 мм) появилась реакция в виде первых "темных пятен", то поврежденность датчика 1 достигла величины Пd=0,2201. В этом случае имеем уравнение

Пd[σe,Ne]+Пdб = Пd, (3)

где первое слагаемое левой части определяет поврежденность, которую получил датчик 1 в сечении Х11=60 мм в процессе циклического деформирования на исследуемой детали; в этом сечении на поверхности детали действовало эквивалентное напряжение σe в течение эквивалентного числа циклов нагружения Ne. Обе эти величины (σe и Ne) пока неизвестны. Для решения задачи введем коэффициент эквивалентности Ке (цикл/мин) и через него, зная время испытания детали (Т), выразим эквивалентное число циклов: Ne=Ке•Т. Величина коэффициента Ке пока неизвестна. В то же время с учетом введенных обозначений, уравнение (3) перепишем в виде

Пd[σe,Ke]+Пdб = Пd. (4)

Далее воспользуемся тем фактом, что за период эксплуатации детали на датчике 2 в сечениях X1= 60 мм и Х2=68 мм возникла реакция в виде первых "темных пятен". В этом сечении на поверхности детали действовало напряжение σe, а число циклов деформирования детали составило Ne=Ке•Т. Для этого датчика тарировочная зависимость определяется выражением (2). Входя в нее при σ = σe и N=Ne=Ke•T, получим

В результате имеем два уравнения (4) и (5) относительно двух неизвестных величин σe и Ке. Решая их, установим σe = 170 МПа и Ке=381 цикл/мин, после чего рассчитывается и эквивалентное число циклов деформирования детали с датчиками 1 и 2:Ne=Ке•Т-381•20=7620.

Определим максимальное напряжение на детали, имеющее место в сечении датчика 1 с координатой Х0=64 мм, при этом реакция на датчике в процессе его нагружения на балке равного сопротивления возникла через N0=39000 циклов. За это время испытаний при σб = 150 МПа датчик получил повреждения равные Пdб= 0,1513. Поскольку реакция на датчике 1 возникает при Пd=0,2201 и число циклов нагружения детали известно (Ne=7620), то на основании уравнения (3), при замене в нем σe на σ0, легко рассчитывается искомая величина σ0 = 175,5 МПа. Аналогично определяется напряжение σ2, действующее в сечениях, задаваемых координатами X12=54 мм и X22=74 мм: σ2 = 138,2 МПа. Отметим, что ранее уже получено напряжение σ1 = σe = 170 МПа, действующее в сечениях, определяемых координатами Х11=60 мм и Х21=68 мм. Аналогичным путем можно рассчитать все необходимые точки эпюры распределения напряжений по имеющейся совокупности координат Хli и Х2i и чисел циклов деформирования Ni датчика 1 в лабораторных условиях на балке равного сопротивления. Сравнивая данные, полученные в процессе реализации предлагаемого способа, с расчетными, представленными в таблице, нетрудно видеть высокую сходимость результатов.

Предлагаемый способ позволяет для опасных с точки зрения усталости мест конструкции определять эквивалентное напряжение и эквивалентное число циклов нагружения по результатам работы конструкции в реальных условиях эксплуатации, что обеспечивает возможность прогнозировать в данных условиях эксплуатации остаточный ресурс металлоконструкции. Способ проверяется на несущих конструкциях мостовых кранов г. Кургана.

Изобретение относится к измерительной технике, в частности для определения напряжений на поверхностях деталей машин. Способ состоит в том, что на исследуемое место детали в направлении градиента изменения напряжений закрепляют два датчика контроля циклических деформаций, отличающихся чувствительностью к амплитуде напряжений. Проводят эксплуатационные испытания детали до появления реакции на более чувствительном датчике, фиксируют ее границы по длине датчика и переносят эти границы на менее чувствительный датчик. Менее чувствительный датчик снимают и помещают на выполненный в виде балки равного сопротивления тарировочный образец, который подвергают циклическому деформированию при известной амплитуде напряжений. В процессе деформирования тарировочного образца определяют зависимость между числом циклов нагружения и положением границ реакции на датчике. Устанавливают число циклов деформирования тарировочного образца, при котором координаты границ реакции на менее чувствительном датчике совпадают с координатами границ реакции на более чувствительном датчике. Используют эти данные для определения эквивалентного напряжения и эквивалентного числа циклов нагружения детали и построения эпюры напряжений по всей длине датчика. Технический результат: повышение производительности измерений. 2 ил., 1 табл.

Способ определения концентрации напряжений в деталях машин, заключающийся в том, что на исследуемое место детали в месте концентрации напряжений на ее поверхности в направлении градиента изменения напряжений закрепляют два датчика, отличающихся чувствительностью к амплитуде циклических деформаций по числу циклов до появления реакции на датчиках, осуществляют испытания детали в процессе эксплуатации машины до тех пор, пока на более чувствительном датчике не возникнет реакция, координаты границ которой по длине датчика и продолжительность испытаний детали с датчиком фиксируют, отличающийся тем, что координаты границ реакции переносят на менее чувствительный датчик, который с детали снимают и помещают на тарировочный образец, выполненный из материала исследуемой детали в виде балки равного сопротивления, тарировочный образец подвергают циклическому деформированию при известной амплитуде напряжений, процесс деформирования периодически прерывают, фиксируя при этом число циклов нагружения и положение границы реакции на датчике, число циклов нагружения датчика, снятого с детали, при котором границы реакции на этом датчике совпадают с границами реакции на более чувствительном датчике, совместно с известной амплитудой и числом циклов деформирования тарировочного образца используют для определения эквивалентного напряжения и эквивалентного числа циклов нагружения детали с датчиками, а также определения эпюры распределения напряжений в пределах всей длины датчика.

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1988 |

|

SU1608423A1 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1987 |

|

SU1478039A1 |

| Способ изготовления датчиков методом гальванического меднения для контроля циклических деформаций | 1984 |

|

SU1191730A1 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1984 |

|

SU1191731A1 |

Авторы

Даты

2003-09-20—Публикация

2001-09-06—Подача