1

Изобретение относится к способам электротермического получения кремния.

Целью изобретения является повышение степени извлечения кремния и снижение степени сгорания углеродистого материала за счет увеличения его удельного электросопротивления.

Пример. Из уловленной в системе газоочистки рудно-термической печи по выплавке кремния пыли отбирают фракцию (-0,1)-(+0,001) мм, ее количество составляет 65-70% общей массы пыли. Углеродистые восстановители в кусковом виде после дробления и грохочения обрабатывают этой мелкодисперсной пылью. В результате

поверхностной обработки восстановителя увеличивается вес углеродистых материалов: древесного угля (влажность 14-18%) на 2,9%; нефтекокса (влажность 5%) на 3,2%; каменного угля (влажность 7%) на 1,9%; полукокса (влажность 7%) на 2,7%, древесной щепы (влажность 38%) на 4,2%.

При погрузке углеродистой смеси на ленточный питатель при помощи мостового грейферного крана в результате перемешивания восстановителей с пылью поверхность углеродистых восстановителей наиболее равномерно покрывается тонким слоем мелкодисперсной пыли, содержащей SiO. После дозирования углеродистого восстановителя и кремЈъ 1

СО Ј

сл

неземсодержащего сырья, смешения компонентов шихту направляют в карманы рудно-термической печи, откуда ее подают на колошник печи. Плавки проводят на печи мощностью 200 кВ А. Процесс ведут непрерывно, образующий- , ся кремний выпускают через летку и после застывания дробят.

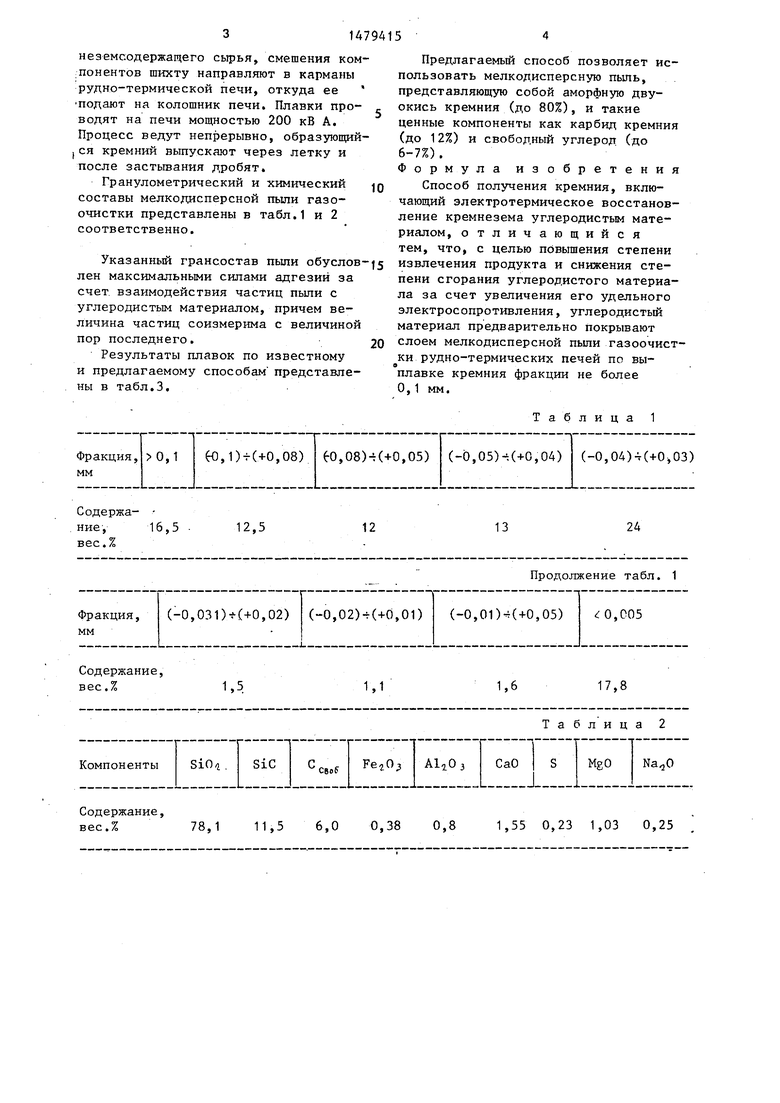

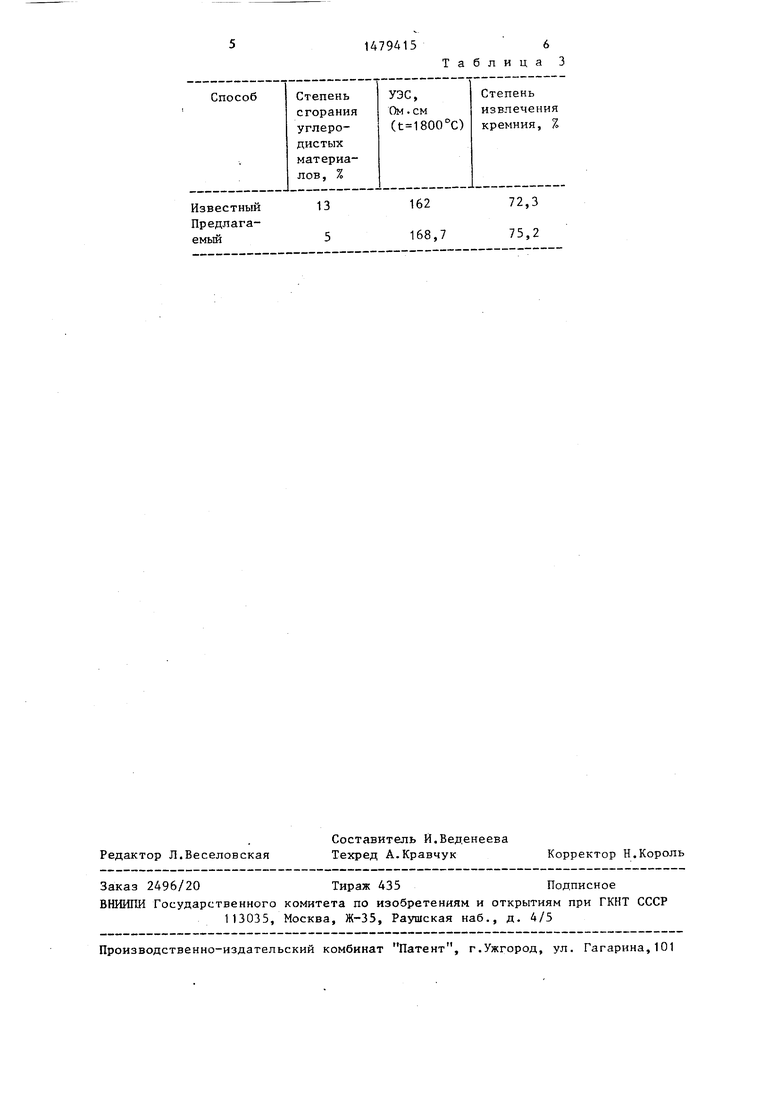

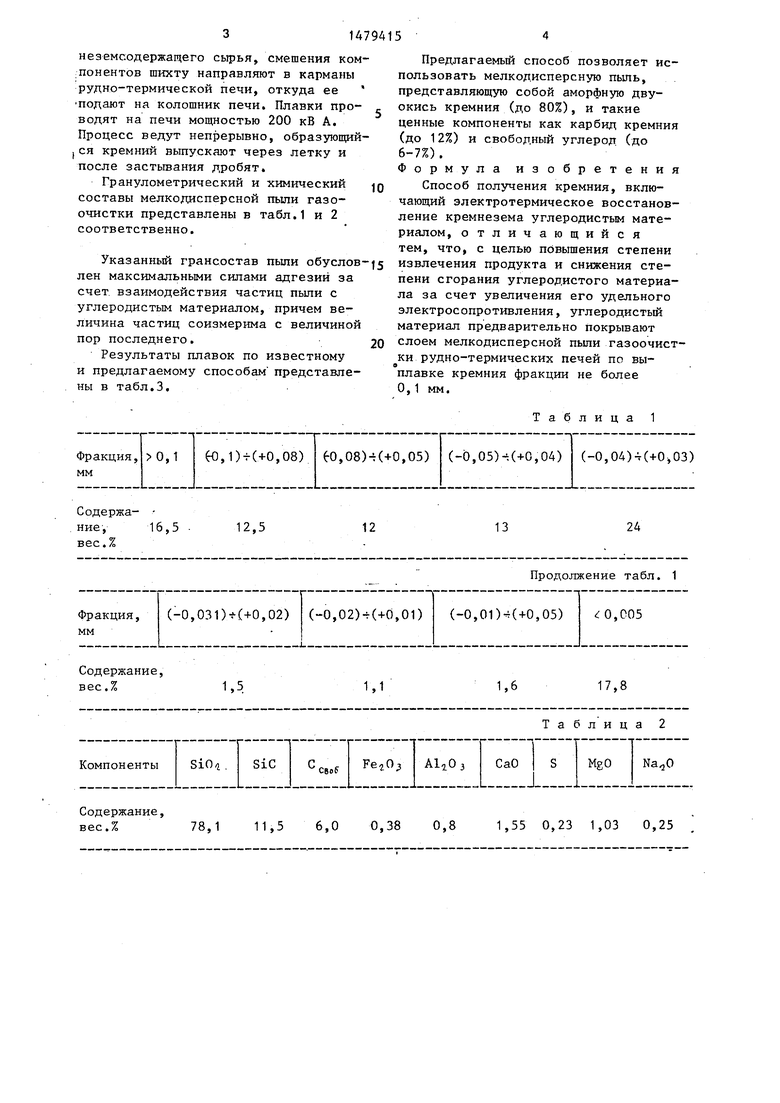

Гранулометрический и химический составы мелкодисперсной пыли газоочистки представлены в табл.1 и 2 соответственно.

Указанный грансостав пыли обуслов- лен максимальными силами адгезии за счет взаимодействия частиц пыли с углеродистым материалом, причем величина частиц соизмерима с величиной пор последнего.20

Результаты плавок по известному и предлагаемому способам представлены в табл.3.

0

Предлагаемый способ позволяет использовать мелкодисперсную пыль, представляющую собой аморфную двуокись кремния (до 80%), и такие ценные компоненты как карбид кремния (до 12%) и свободный углерод (до 6-7%). Формула изобретения

Способ получения кремния, включающий электротермическое восстановление кремнезема углеродистым материалом, отличающийся тем, что, с целью повышения степени извлечения продукта и снижения степени сгорания углеродистого материала за счет увеличения его удельного электросопротивления, углеродистый материал предварительно покрывают слоем мелкодисперсной пыли газоочистки рудно-термических печей по выплавке кремния фракции не более О,1 мм.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| Способ получения кремния | 1988 |

|

SU1604738A1 |

| Способ получения кремния | 1986 |

|

SU1344735A1 |

| Способ получения кремния | 1988 |

|

SU1535825A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1991 |

|

RU2094372C1 |

| Способ получения кремния | 1989 |

|

SU1655900A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ | 1991 |

|

RU2013370C1 |

| Способ выплавки кремния в рудно-термических печах | 1989 |

|

SU1694476A1 |

| Способ получения кремния | 1987 |

|

SU1518300A1 |

| Способ получения технического кремния | 2019 |

|

RU2703084C1 |

Изобретение относится к способам электротермического получения кремния и позволяет повысить степень извлечения продукта и снизить степень сгорания углеродистого материала за счет увеличения его удельного электросопротивления. Из уловленной пыли газоочистки рудно-термических печей по выплавке кремния отбирают фракцию не более 0,1 мм и покрывают ей кусковой углеродистый восстановитель. Обработанный таким образом восстановитель погружают на ленточный питатель. После дозирования углеродистого восстановителя и кремнеземсодержащего сырья смешения компонентов шихту направляют в карманы рудно-термической печи и далее в колошник печи, где производят непрерывный процесс плавки. Образующийся кремний выпускают через летку и после застывания дробят. 3 табл.

Фракция, 0,1 Ј0,1)т(+0,08) еО,08)-т(+0,05) (-0,05)-(+0,04) (-0,04)4(+0,03) мм

Содержа- ние, 16,5 12,5121324

вес.%

Продолжение табл. 1

Фракция, (-0,031)(+0,02) (-0,02Ь(+0,01) (-0,01 М+0,05) 0,005

мм

Содержание,

вес.%1,51,11,6 17,8

Таблица 2 Компоненты SiO SiC CCeofr А1гО 3 СаО S MgO

Содержание, вес.%

78,1

11,5 6,0 0,38 0,8

1,55 0,23 1,03 0,25

Степень сгорания углеродистыхматериалов, %

Известный Предлагаемый

13

Таблица 3

Степень извлечения кремния, 7,

162 168,7

72,3 75,2

| Авторское свидетельство СССР № 914499, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-15—Публикация

1987-06-15—Подача