Изобретение относится к цветной металлургии, в частности к электротермическому получению технического кремния.

В настоящее время в промышленном масштабе технический кремний получают путем высокотемпературного восстановления кремнезема углеродом в дуговой руднотермической печи. Кремнезем смешивают с восстановительной смесью, и полученную таким образом шихту загружают на колошник руднотермической печи, а с него равномерно небольшими порциями погружают в печь.

В печи процесс восстановления кремнезема протекает по следующим стадиям: образование моноокиси кремния за счет испарения кремнезема в восстановительной атмосфере; взаимодействие моноокиси кремния с углеродом с образованием карбида кремния; взаимодействие карбида кремния с кремнеземом и моноокисью кремния с образованием элементарного кремния.

При загрузке шихты происходят быстрое спекание шихты в зоне ее подогрева и зависание в шахте, что ухудшает газопроницаемость шихты и уменьшает ее сход в реакционную зону. Это приводит к тому, что на колошнике образуются прогары и свищи, что ведет к безвозвратным потерям оксида кремния с отходящими газами, снижению извлечения кремния и дополнительному расходу электроэнергии.

Для повышения извлечения кремния в готовый продукт в последнее время наметилось несколько направлений. Одно из них - введение нового составляющего в шихту.

Известна шихта для выплавки кремния, содержащая каменноугольный полукокс, повышенная химическая активность которого приводит к повышению извлечения кремния до 73,6% .

Известна также восстановительная смесь, содержащая малозольный бурый уголь. Использование данной смеси значительно улучшает извлечение кремния, но из-за сравнительно высокой зольности бурого угля данное предложение не нашло практического применения.

Другое направление повышения извлечения кремния - введение активных веществ с целью повышения химической активности восстановительной смеси.

Введение добавок NaF, NaCl, KCl и MgO в количестве до 3% (масс. ) повышает активность углеродистых материалов. Однако широкого использования способ не имеет, т. к. при попадании влаги от охлаждающих элементов конструкции печи, а также в газоочистных устройствах будут создаваться агрессивные среды за счет разложения при высокой температуре хлоридов и фторидов, приводящие к коррозии оборудования.

Основной недостаток известного способа - низкое извлечение кремния.

Цель изобретения - увеличение извлечения кремния и снижение удельного расхода электроэнергии.

Поставленная цель достигается тем, что в способе получения кремния, включающем смешение кремнезема и восстановительной смеси, загрузку полученной шихты на колошник и последующую подачу ее в печь, в состав шихты вводят восстановительную смесь с влажностью 25-40 мас. % , а шихту перед подачей в печь выдерживают на колошнике в течение 3-10 мин.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается тем, что в состав шихты вводят восстановительную смесь с влажностью 25-40 мас. % , а шихту перед подачей в печь выдерживают на колошнике в течение 3-10 мин.

Известно, что извлечение является одним из основных показателей эффективности процесса. Один из факторов, существенно влияющих на извлечение кремния, - реакционная способность восстановительной смеси, которая является сложной функцией совокупности физико-химических свойств восстановителя.

Экспериментально было установлено, что реакционная способность углеродсодержащего восстановителя, характеризующаяся степенью улавливания газообразной моноокиси, возрастает с увеличением температуры обработки восстановителя за счет процессов образования микропористости, обусловленных выделением летучих и одновременным распиранием тела восстановителя.

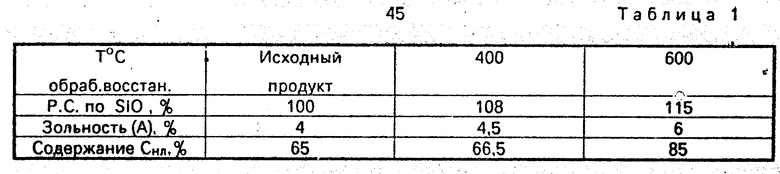

Как следует из табл. 1, несмотря на то, что реакционная способность восстановителя по отношению к моноокиси кремния с повышением температуры возрастает, температуру нагрева ограничивают 800-1000оС, поскольку в условиях плавки кремния в электропечах повышенное содержание зольности и снижения содержания нелетучего углерода отрицательно воздействуют на чистоту выплавляемого продукта и на снижение других технологических показателей.

Установлено также, что реакционную способность восстановительной смеси можно увеличить за счет усиления процессов окисления углерода, приводящих к увеличению макропористости восстановителей по реакции:

С + СО2 _→ 2СО

С + Н2О _→ СО + Н2.

Указанный результат достигают, когда восстановительную смесь вводят в шихту с влажностью 25-40 мас. % и приготовленную таким образом шихту перед подачей в печь выдерживают в течение 3-10 мин на колошнике.

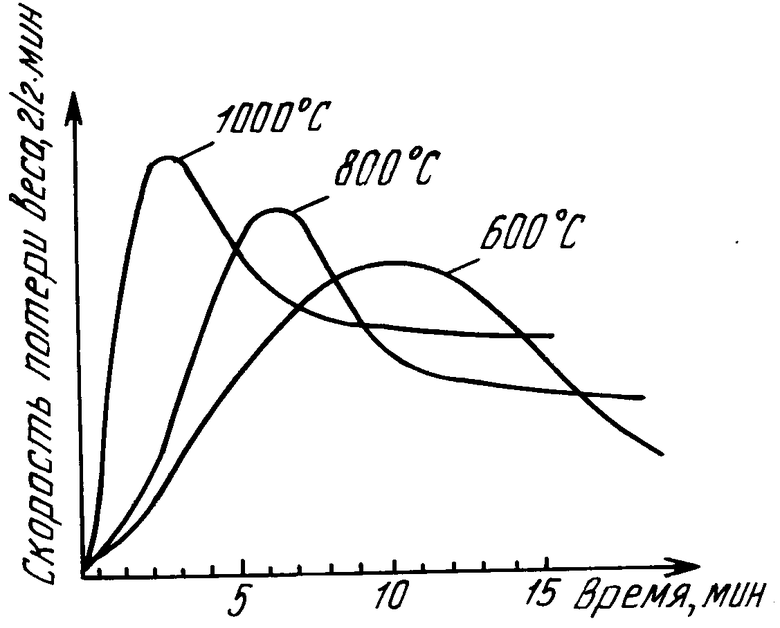

На фиг. 1 изображена зависимость изменения веса от времени выдержки восстановителя.

Исследования проводились при температуре 600, 800, 1000оС. Подобную температуру шихты на колошнике можно достичь в течение 3-10 мин. Этому времени соответствует максимум газовыделения. Увеличение времени выдержки шихты на колошнике до 15 мин приводит к снижению газовыделения за счет уплотнения блоков углерода и снижения доступной поверхности восстановителя. Таким образом, время выдержки шихты, а также влажность восстановительной смеси в предлагаемом способе - необходимое и достаточное условие для осуществления способа, а совокупность ранее известных и вновь выявленных признаков позволяет за счет увеличения реакционной способности восстановителя повысить извлечение кремния в готовый продукт и снизить удельный расход электроэнергии.

П р и м е р о с у щ е с т в л е н и я с п о- с о б а. Испытания предлагаемого способа проводились на крупнолабораторной двухэлектродной электропечи с проводящей подиной мощностью 200 кВА на стандартной подине. Перед смешением с кремнеземом была определена влажность восстановительной смеси, равная 12% . Далее были подготовлены опытные образцы восстановительной смеси с содержанием влаги 22, 25, 35, 40, 42 мас. % . Со всеми образцами восстановительной смеси была подготовлена шихта, подобная по составу шихте ИркАЗа: древесный уголь, нефтяной кокс, каменный угол, древесная щепа и кварцит Банического и Антоновского месторождений. Во время плавки шихту вручную загружали на поверхность колошника, имеющую Т = 1000оС, где она проходила термическую обработку в течение 4 мин. В течение этого времени предыдущая порция шихты проваливалась внутрь печи, а термически обработанная порция шихты подгребалась к электроду. По мере схода шихты осуществлялась загрузка на колошник свежей порции шихты и далее операции повторялись.

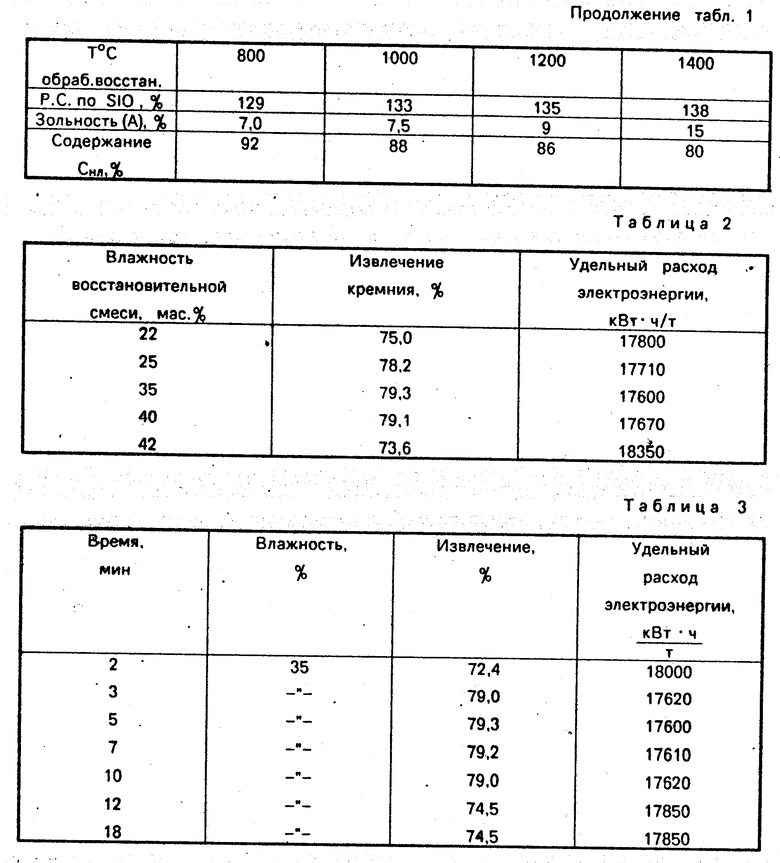

В табл. 2 приведены технико-экономические показатели выплавки кремния при различном содержании влаги в восстановительной смеси.

Как видно из табл. 2, при влажности 25-40% увеличивается извлечение кремния в готовый продукт на 3,7-4,8% и снижается удельный расход электроэнергии на 140-250 кВт˙ ч/т. Верхний и нижний пределы влажности обусловлены снижением извлечения кремния в готовый продукт и повышением удельного расхода электроэнергии.

По данным, приведенным в табл. 3, верхний временной предел обусловлен снижением извлечения кремния в готовый продукт, которое связано с невозможностью достаточного прогрева восстановителя. Нижний временной предел обусловлен также снижением извлечения кремния, которое объясняется угаром восстановителя.

Предлагаемый способ позволит повысить извлечение кремния в готовый продукт примерно на 4-4,5% и снизить расход электроэнергии примерно на 200-250 квт·ч/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремния | 1990 |

|

SU1791379A1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕРОДИСТОГО ВОССТАНОВИТЕЛЯ ДЛЯ ВЫПЛАВКИ КРЕМНИЯ | 1989 |

|

RU2032616C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 1991 |

|

RU2094372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2036144C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1991 |

|

RU2038298C1 |

| Способ получения кремния | 1988 |

|

SU1535825A1 |

| Способ выплавки кремния в руднотермических печах | 1989 |

|

SU1701631A1 |

Сущность изобретения: кремнезем смешивают с восстановительной смесью с влажностью 25 - 40 мас. % , шихту загружают на колошник рудно-термической печи и выдерживают 3 - 10 мин, затем подают в печь и плавят. 1 ил. , 3 табл.

СПОСОБ ВЫПЛАВКИ КРЕМНИЯ, включающий смешение кремнезема и восстановительной смеси, загрузку полученной шихты на колошник рудно-термической печи с последующей подачей ее в печь и плавку шихты, отличающийся тем, что, с целью увеличения степени извлечения кремния и снижения энергозатрат на проведение способа, восстановительную смесь берут с влажностью 25 - 40% мас. и шихту выдерживают на колошнике в течение 3 - 10 мин.

Авторы

Даты

1994-05-30—Публикация

1991-06-03—Подача