Изобретение относится к газовой, газоперерабатывающей, химической и нефтехимической отраслям промышленности, в частности к аппаратурному оформлению процессов тепломассообмена, таких как абсорбция, ректификация.

Цель изобретения - повышение производительности и эффективности работы аппарата за счет создания разряжения в контактных элементах.

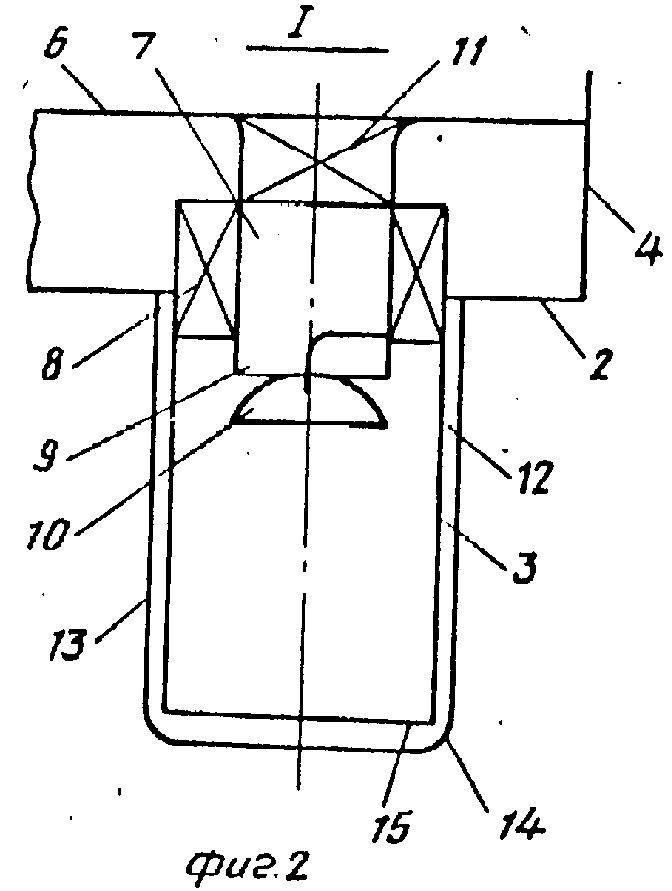

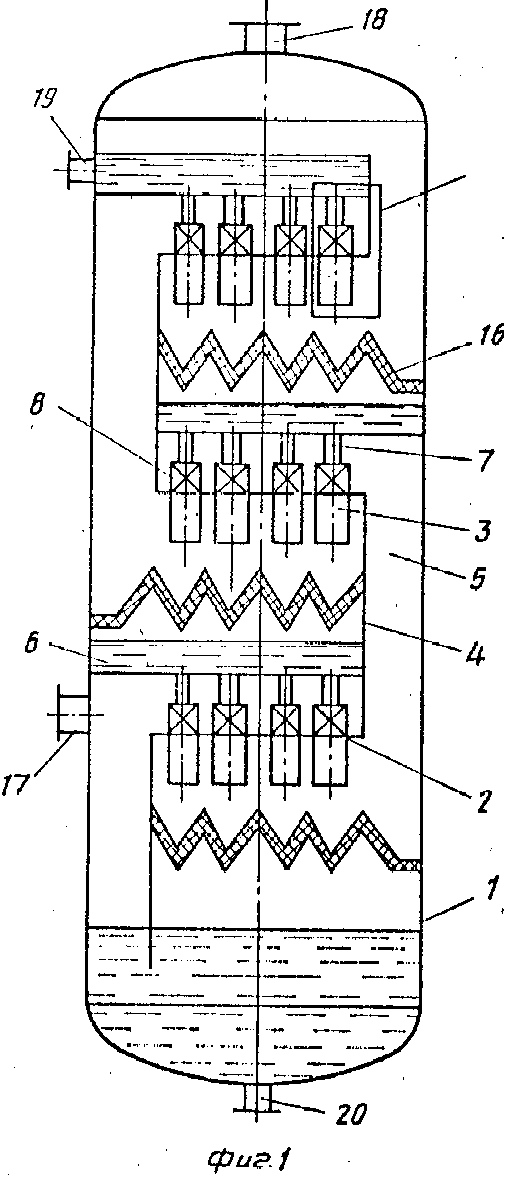

На фиг. 1 изображен предлагаемый аппарат; на фиг. 2 - узел I на фиг. 1.

Аппарат состоит из корпуса 1, по высоте которого установлены решетки 2 с контактными элементами 3 с нисходящим прямоточным взаимодействием фаз. Две соседние решетки 2 соединены вертикальной перегородкой 4, образующей с корпусом 1 канала 5 для прохода газа (пара). Над каждой pешеткой 2 установлена горизонтальная перегородка 6, герметично прикрепленная к корпусу 1 и вертикальной перегородке 4.

Горизонтальная перегородка 6 снабжена жидкостными патрубками 7, нижняя часть которых установлена внутри контактных элементов 3 соосно им. Контактные элементы 3 выполнены с завихрителями 8 газового потока, расположенными выше выходных концов 9 жидкостных патрубков 7. Жидкостные патрубки 7 могут быть выполнены цилиндрическими, конически сходящимися или коноидальными (по форме струи жидкости). Под выходными концами 9 жидкостных патрубков 7 установлены с возможностью перемещения по оси контактных элементов 3 обтекатели 10. Жидкостные патрубки 7 снабжены завихрителями 11 жидкости.

Снаружи контактных элементов 3 коаксиально и с зазором 12 к ним установлены и прикреплены к решетке 2 патрубки 13, нижние кромки 14 которых расположены ниже выходных концов 15 контактных элементов 3 и отбортованы к ним.

Под решеткой 2 с контактными элементами 3 установлены пакеты насадки 16.

Корпус 1 аппарата снабжен штуцером 17 входа газа, штуцеpом 18 выхода газа, штуцеpом 19 входа жидкости и штуцером 20 выхода жидкости.

Аппарат работает следующим образом.

Газ (пар) поступает в корпус 1 аппарата через штуцер 17 и направляется на нижнюю ступень контакта в простpанство между решеткой 2 и горизонтальной перегородкой 6. Жидкость поступает в аппарат через штуцер 19 на верхнюю горизонтальную перегородку 6, с которой она подается через жидкостные патрубки 7 в контактные элементы 3 и далее движется по аппарату сверху вниз.

Газ (пар), поступающий в пространство между нижними решеткой 2 и горизонтальной перегородкой 6, делится на два потока: основной и байпасирующий. После чего основной поток газа (пара) поступает в контактные элементы 3. Пройдя центробежные завихрители 8, поток газа (пара) приобретает вращательное движение, при этом у оси контактных элементов образуется зона разряжения (вихревой эффект), в которую с горизонтальной перегородкой 6 по жидкостным патрубкам 7 через зазор, образующийся между выходными концами 9 жидкостных патрубков 7 и установленными под ними обтекателями 10, поступает жидкость. При необходимости регулирования расхода жидкости через контактные элементы 3 величину этого зазора можно изменять перемещением обтекателей 10 по оси контактных элементов 3.

Проходящая через жидкостные патрубки 7 жидкость закручивается установленными в них завихрителями 11, что способствует ее дегазации, а затем закрученный поток жидкости после выхода из жидкостных патрубков 7 отклоняется от оси к стенкам контактных элементов 3, дополнительно закручивается потоком газа (пара) и отбрасывается к стенкам контактных элементов 3. При этом в контактных элементах 3 газ (пар) контактирует с жидкостью как в пленочном, так и барботажном или распыливающем режиме контакта.

Барботажный режим контакта возникает при больших расходах по жидкости, когда образуется слой жидкости при переходе ее от обтекателей 10 к стенкам контактных элементов 3, распыливающий режим контакта, образуется аналогично, но при малых расходах по жидкости, тогда жидкость срывается с краев обтекателей 10 в виде капель. Пленочный режим контакта наблюдается при дальнейшем движении жидкости по внутренним стенкам контактных элементов 3 в виде пленки, на выходе из контактных элементов 3 жидкость, стекающая пленкой по их стенкам, дробится на капли байпасирующим потоком газа (пара), поступающим поперек или навстpечу пленке жидкости к выходным концам 15 контактных элементов 3 по зазорам 12 между контактными элементами 3 и патрубками 13, нижние кромки 14 которых расположены ниже выходных концов 15 контактных элементов 3 и отбортованы к ним. При этом образуется хорошо диспергированный в газе (паре) "факел" жидкости, что увеличивает поверхность контакта фаз.

Сочетание режимов контакта фаз позволяет высокоэффективно проводить процесс тепломассообмена в аппарате между газом (паром) и жидкостью. Образующийся после диспергиpования жидкости в газе (паре) газожидкостный поток поступает на пакеты насадки 16, имеющей большую свободную поверхность, где пpоисходят дополнительный контакт газа (пара) с жидкостью и их сепаpация, что также способствует интенсификации работы аппарата. При этом для улучшения сепарации газа (пара) от жидкости пакеты насадки 16 могут быть собраны из блоков в виде уголков.

Отделенная от газа (пара) жидкость поступает в кубовую часть аппарата и через штуцер 20 отводится из него, а газ (пар) поступает в канал 5, выполненный между вертикальной перегородкой 4 и корпусом 1 аппарата, и направляется в простpанство между вышележащими горизонтальной перегородкой 6 и решеткой 2. Далее все повторяется с той лишь разницей, что жидкость с вышележащей ступени контакта поступает на нижележащую горизонтальную перегородку 6, а газ (пар) после контактирования с жидкостью на верхней ступени контакта отводится из аппарата через штуцер 18.

Использование данного аппарата позволит в 1,5-2 раза повысить производительность тепломассообменных аппаратов, работающих при высоких нагрузках по жидкости, например, абсорберов очистки природного газа от H2S и СО2 водными растворами аминов при сохранении их габаритов и эффективности очистки. (56) Авторское свидетельство СССР N 634768, кл. B 01 D 53/18, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| Массообменный аппарат | 1979 |

|

SU860795A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1139454A1 |

| Отгонная колонна | 1983 |

|

SU1111782A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Тарелка для массообменных аппаратов | 1979 |

|

SU865310A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Контактное устройство вертикального тепломассообменного аппарата | 1988 |

|

SU1572671A1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

Изобретение относится к газовой, газоперерабатывающей, химической и нефтехимической отраслям промышленности, в частности к тепломассообменным колоннам, и позволяет повысить производительность и эффективность работы аппарата за счет создания разряжения в контактных элементах. Тепломассообменный аппарат содержит корпус со штуцерами входа и выхода газа (пара) и жидкости, по высоте которого установлены решетки с контактными элементами для нисходящего прямоточного взаимодействия фаз, над каждой из которых размещена горизонтальная перегородка, прикрепленная одним концом к корпусу, вертикальные перегородки, соединяющие две соседние решетки и образующие с корпусом каналы для прохода газа (пара). Горизонтальные перегородки соединены своим другим концом с вертикальными перегородками, нижняя часть которых установлена внутри контактных элементов соосно им, при этом контактные элементы выполнены с завихрителями газового потока, расположенными выше выходных концов жидкостных патрубков. Аппарат снабжен пакетами насадки, установленными под решетками с контактными элементами. 4 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-15—Публикация

1987-07-06—Подача