1 1

Изобретение относится к тепломасс обменным аппаратам и может быть использовано в химической, пищевой и других родственных отраслях промышленности, в частности для отгонки легколетучих компонентов из жидких смесей.

Известен тепломассообменный аппарат, содержащий корпус с тарелками, состоящими из нижнего и верхнего усеченных конусов, соединенных меньшими основаниями и образующих контактный элемент, в узкой части контактного элемента установлен завихритель СП.

Однако в таком аппарате не достигается равномерность пленки по высоте аппарата.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство, содержащее вертикальный цилиндрический корпус с рубашкой для теплоносителя, внутри которого по высоте размещены в конических обечайках многолопастные завихрители З,.,

Недостатком, известного устройства является низкая эффективность работы его при широком изменении диапазона нагрузок по жидкой фазе. При ведении технологического процесса часто возникают ситуации, когда часть жидкой фазы поступает в аппарат периодически. В известном устройстве при малых нагрузках жидкость не задерживается в зазоре между корпусом и конической обечайкой (т.е. не происходит его наполнения) и, как следствие, дальнейшее ее распределение происходит в виде пленки неравномерной- толщины. При этом возникают локальные перегревы раствора и вместе с легкой фазой происходит испарение тяжелокипящих примесей, что снижает качество конечного продукта и, следовательно, эффективность аппарата. Уменьшение нагрузки по жидкой фазе по высоте аппарата происходит также за счет отгонки легколетучей фазы из раствора, а это вызывает необходимость индивидуального расчета кольцевого зазора для каждой ступени контакта. При увеличенных нагрузках по жидкости происходит переполнение объема кольцевого зазора и жидкость переливается через коническую обечайку на завихритель, . приводит к появлению пульсационного режима в зоне завихрителя. При таком режиме

17822

работы часть жидгости может проваливаться в куб колонны без отгонки, что требует повторения процесса, а часть уносится вместе с легколетучими ком5 понентами.

Кроме того, устройство отличается недостаточно высокой эффективностью работы нагревающего (испарителя) и охлаждающего (холодильника) теплооб0 менников.

Цель изобретения - повышение эффективности работы колонны за счет ; обеспечения равномерности пленки жидкости по высоте аппарата, увеличе5 ния степени чистоты конечного продукта и расширения диапазона устойчивой работы.

Эта цель достигается тем, что колонна, содержащая корпус с рубашкой

0 для теплоносителя, внутри которого по высоте размещены многолопастные завихрители, выполненные из секторных элементов, расположенные в обечайках в виде конусов, установленных

5 основаниями вниз, холодильник с рядами труб, размещенный в верхней части корпуса, испаритель, расположенный в нижней части корпуса, патрубки ДД1Я подвода и отвода раствора

0 и теплоносителя, снабжена цилиндрическими обечайками с завихрителями, установленными соосно над коническими обечайками, при этом завихритель в цилиндрической обечайке, расположенный под патрубком для подвода раствора, выполнен в виде полых лопастей, жестко закрепленных с одной стороны на патрубке для подвода раствора, а с другой - на цилиндрической обечайке.

Кроме того, в испарителе над зеркалом раствора установлена перфорированная перегородка с отбортованным вверх отверстием, расположенным соосно корпусу и выполненным с диаметром меньше внутренцего диаметра корпуса.

При этом радами труб холодильника тангенциально установлены вертикальные перегородки, а по высоте рядов труб установлены горизонтальные перегородки.

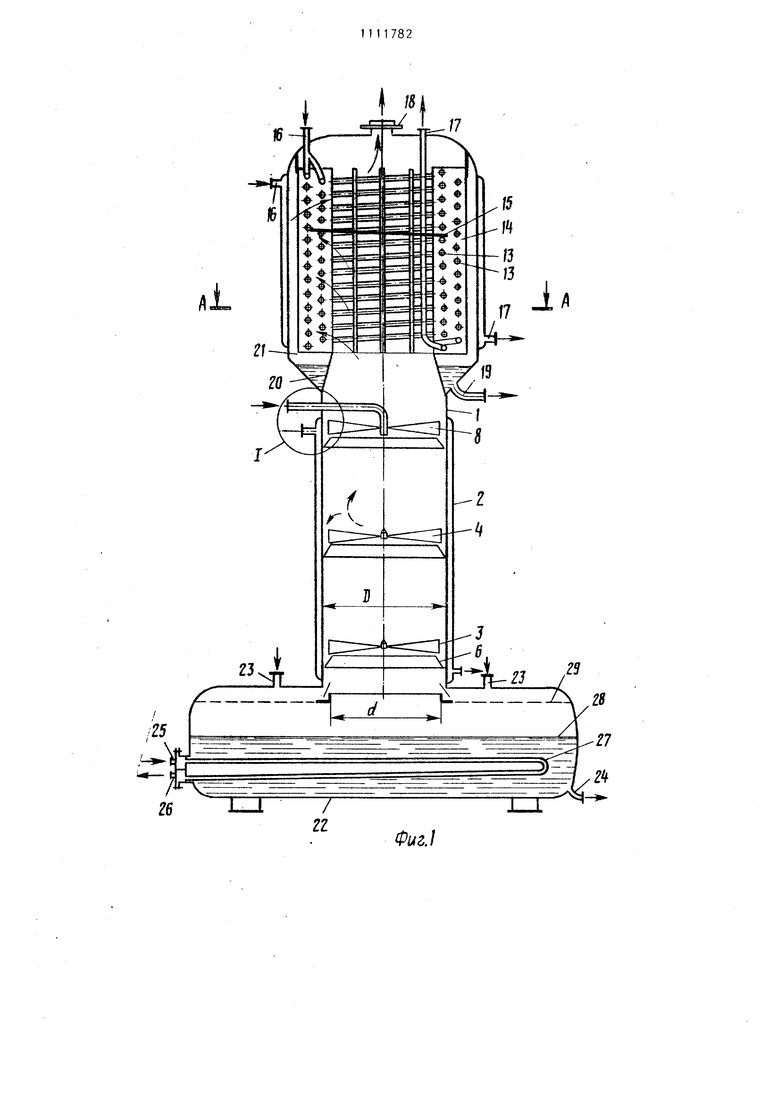

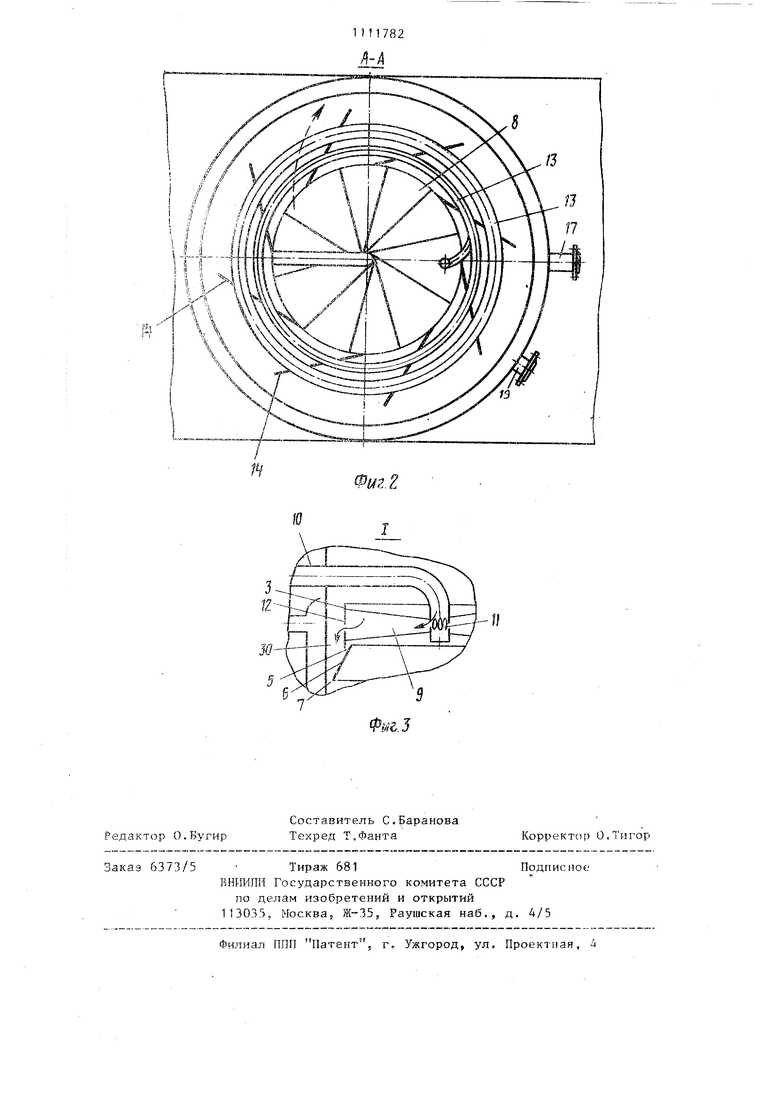

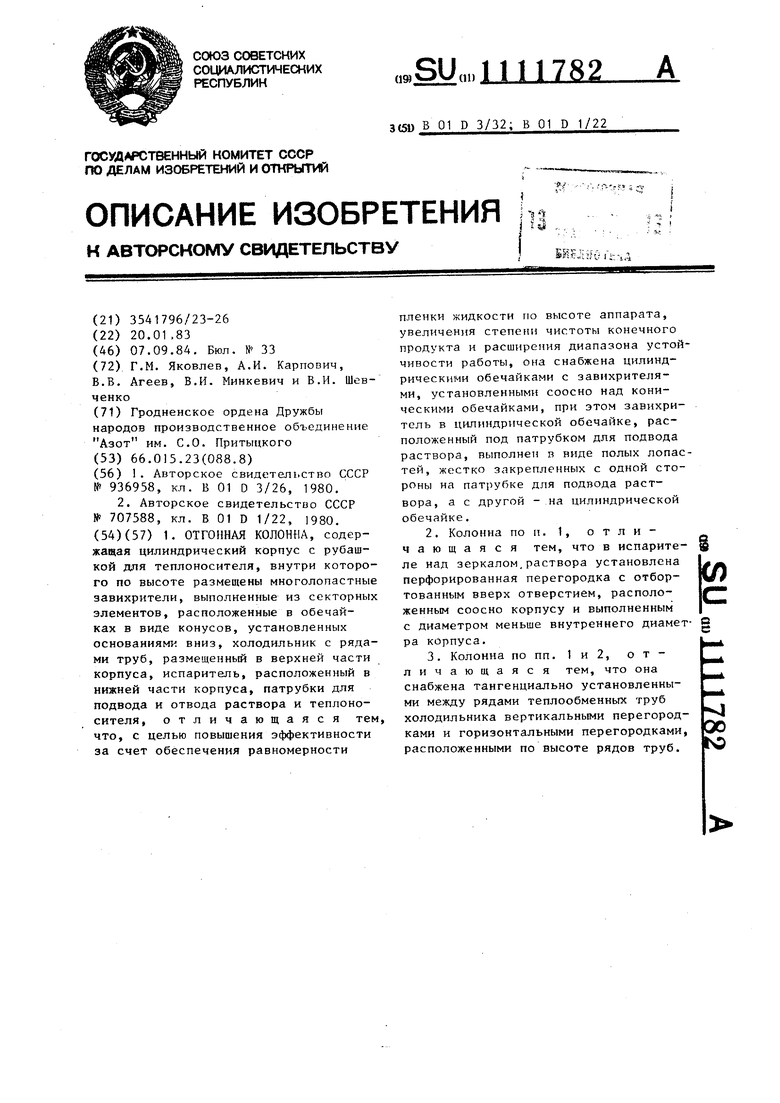

На фиг. 1 изображена предлагаемая колонна, продольный разрез на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - узел I на фиг. 1.

Отгонная колонна содержит цилиндрический корпус 1, рубашку 2 для теплоносителя. Внутри корпуса 1 установлены в цилиндрических обечайках 31 3 миоголопастные завихрители 4, причем обечайки 3 размещены с зазором 5 и коаксиальло расширяющимся вниз коническим обечайкам 6, которые уста новлены с зазором 7 по отношению к стенке корпуса 1. Верхний многолопастной завихритель 8 выполнен из по лых лопастей 9, которые жестко закреплены на питающем патрубке 10 с одной стороны и на цилиндрической обечайке 3 с другой стороны. В питаю щем патрубке 10 и в цилиндрической обечайке 3 имеются соответственно отверстия 11 и 12 для прохода жидкой фазы. В верхней части колонны установлен холодильник 13 с горизонтальными рядами труб. Между трубами уста новлены вертикальные тангенциальные перегородки 14 и горизонтальные 15. Холодильник содержит штуцера подачи хладагента 16 и для его вывода 17, штуцера вывода инертов 18 и для слива дистиллята 19. В нижней части холодильника установлена коническая перегородка 20, служащая отбойным устройством для верхнего завихрителя и создания накопительной камеры 21 для дистиллята. В нижней части колонны размещен испаритель 22 со штуцерами для подач раствора 23, для отвода тяжелокипящих примесей 24 и для подачи 25 и отвода теплоносителя 26 в змеевик 2 Над зеркалом раствора 28 установлена перфорированная перегородка 29 с отбортованным вверх отверстием соосным корпусу и с диаметром меньш внутреннего диаметра корпуса J) Отгонная колонна работает следующим образом. Исходный раствор подается в пита щий патрубок 10. Через отверстия 11, полые лопасти 9 и отверстия 12 исходный раствор попадает в объем 3 между корпусом 1 аппарата и обечайками 3 и 6. Такое выполнение узла ввода раствора обеспечивает предварительное равномерное распределение его через полые лопасти 9 по всему периметру кольцевого объема 30. При этом происходит частичное накоплени раствора в объеме 30, из которого посредством зазора 7 он распределяется в виде тонкой пленки по обогре ваемой поверхности. Зазор 7 рассчитывается по известным зависимостям для минимальных нагрузок по жидкост При условии повышения расхода раствора возрастает уровень его в объем 24 30 и он начинает переливаться через зазор 5 между обечайками 3 и 6, по внутренней поверхности которого поступает на стенку аппарата. Предварительное распределение раствора, создание пленки равномерной толщины по всей обогреваемой поверхности при широком диапазоне изменения нагрузок обуславливают повышенную эффективность разделения. Из стекакяцей по обогреваемой стенке аппарата пленки раствора происходит интенсивное испарение легкокипящего компонента, пары которого поднимаются вверх и, проходя многолопастные завихрители 4, приобретают вращательное движение. Капли тяжелокипящих компонентов, унесенные парами, попадают в поле центробежных сил, отбрасываются на стенку аппарата и оседают на стекающей пленке. Поднимающийся по аппарату паровой поток проходит через верхний завихритель 8, где происходит частичная рекуперация тепла. При этом поступающий через полые лопасти 9 завихрителя 8 исходный раствор подогревается, а паровой поток охлаждается. Вследствие этого на лопастях завихрителя происходит частичная конденсация, в первую очередь, тяжелокипящих примесей, которые отбрасываются на стенку аппарата. Такое выполнение верхнего завихрчтеля позволяет не только частично рекуперировать тепло отходящих паров, но и повысить чистоту паровой фазы легкокипящего компонента, а следовательно, и эффективность установки. Пройдя верхний завихритель 8, паровой поток поступает в холодильник 13, в котором происходит конденсация легкокипящего компонента. За счет установки в средней части холодильника горизонтальной перегородки 15 осуществляется перекрестное движение парового потока, а благодаря размещенным между трубами вертикальным тангенциальным перегородкам 14 паровой поток движется по касательной к охлаждающей поверхности. Такая организация движения первого потока в холодильнике позволяет в значительной мере интенсифицировать процесс конденсации и обеспечивает сепарацию капель конденсата в поле центробежных сил. Несконденсировавшийся паровой поток меняет направление движения в верхней части холодильника. При повороте парового потока и входе его

i 1

в тангенциальные каналы между вертикальными перегородками образуется зЬ на с нулевым градиентом тангенциальной скорости пара, где в значительной мере проявляются гравитационные силы, что снижает унос конденсата с паровым потоком. Образующийсяв холодильнике конденсат (дистиллят) с горизонтальной перегородки труб, стенки корпуса стекает вниз в -накопительную камеру 21, из которой через штуцер 19 выводится из аппарата. Отсос инертов из аппарата осуществляется через штуцер 18.

Тяжелокипящие примеси, пройдя отгонную часть, поступают вниз колонны и стекают на перфорированную перегородку 29. Выполнение перфорированной перегородки 29 в испарителе 22 отгонной колонны с центральным отверстием меньше диаметра аппарата и с отбортовкой вверх способствует тому, что раствор, стекающий со стенок отгонной части колонны, задерживается на перфорированной перегородке и растекается по ней. Это увеличивает время контакта жидкой фазы с

117826

паровой в пленочном режиме, когда эффективность теплообмена наиболее высока. Далее жидкая фаза через отверстия в перфорированной перегород5 ке поступает в виде капель в паровое пространство. При этом происходит нагрев капель, что увеличивает отгонку легкокипящего компонента и улучшает качество конечного продукта. to Такое конструктивное решение способствует также равномерному распределению жидкой фазы по всему поперечному сечению испарителя, что повышает эффективность его работы. Окон15 чательная отгонка легкокипящих примесей происходит с зеркала раствора 28 путем разогрева раствора через встроенный теплообменник. Тяжелокипящие примеси выводятся из испарителя 20 через штуцер 24.

Таким образом, предлагаемая конструкция позволяет вести эффективно технологический процесс в широком 25 диапазоне изменения нагрузок по жидкой фазе, обеспечивая при этом высокое качество конечного продукта.

ю

/Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Отгонная колонна | 1984 |

|

SU1271534A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Пленочный выпарной аппарат | 1976 |

|

SU735267A1 |

| Аппарат для очистки газов | 1989 |

|

SU1632476A1 |

| ПРЯМОТОЧНЫЙ ТРУБЧАТЫЙ ИСПАРИТЕЛЬ | 1992 |

|

RU2071802C1 |

| Пленочный теплообменный аппарат | 1976 |

|

SU707588A1 |

| Дистиллятор масляных мисцелл | 1978 |

|

SU812827A1 |

| Роторный пленочный испаритель | 1983 |

|

SU1151572A1 |

| Аппарат для очистки газа | 1986 |

|

SU1351637A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2326934C2 |

1. ОТГОННАЯ КОЛОННА, содержащая цилиндрический корпус с рубашкой для теплоносителя, внутри которого по высоте размещены многолопастные завихрнтели, выполненные из секторных элементов, расположенные в обечайках в виде конусов, установленных основаниями вниз, холодильник с рядами труб, размещенный в верхней части корпуса, испаритель, расположенный в нижней части корпуса, патрубки для подвода и отвода раствора и теплоносителя, отличающаяся тем, что, с целью повышения эффективности за счет обеспечения равномерности пленки жидкости по высоте аппарата, увеличения степени чистоты конечного продукта и расширения диапазона устойчивости работы, она снабжена цилиндрическими обечайками с завихрителями, установленными соосно над коническими обечайками, при этом завихритель в цилиндрической обечайке, расположенный под патрубком для подвода раствора, выполнен в виде полых лопастей, жестко закрепленных с одной стороны на патрубке для подвода раствора, а с другой - на цилиндрической обечайке, 2.Колонна по п. 1, отличающаяся тем, что в испарителе над зеркалом,раствора установлена (Л перфорированная перегородка с отбортованным вверх отверстием, расположенным соосно корпусу и выполненным Q с диаметром меньше внутреннего диаметра корпуса, 3.Колонна по пп, 1 и 2, отличающаяся тем, что она снабжена тангенциально установленными между рядами теплообменных труб М холодильника вертикальными перегородками и горизонтальными перегородками, расположенными по высоте рядов труб.

i

/1

Z3

/т-

5

/ ZZ

26

J 5.

л /

s Т2 г

-Z7 «

/

уг./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контактная тарелка | 1980 |

|

SU936958A2 |

| Пленочный теплообменный аппарат | 1976 |

|

SU707588A1 |

Авторы

Даты

1984-09-07—Публикация

1983-01-20—Подача