Изобретение относится к микробиологической и пищевой промышленности и применяется в системах для автоматического управления группами аппаратов циклического действия, например аппаратов приготовления питательных солей в производстве кормовых дрожжей.

Цель изобретения - увеличение выхода целевого продукта за счет повышения качества управления путем учета изменений значений концентраций полезных компонентов в нейтрали- зате и растворе питательных солей, и

коррекции при дозировании раствора питательных солей и сухих компонентов

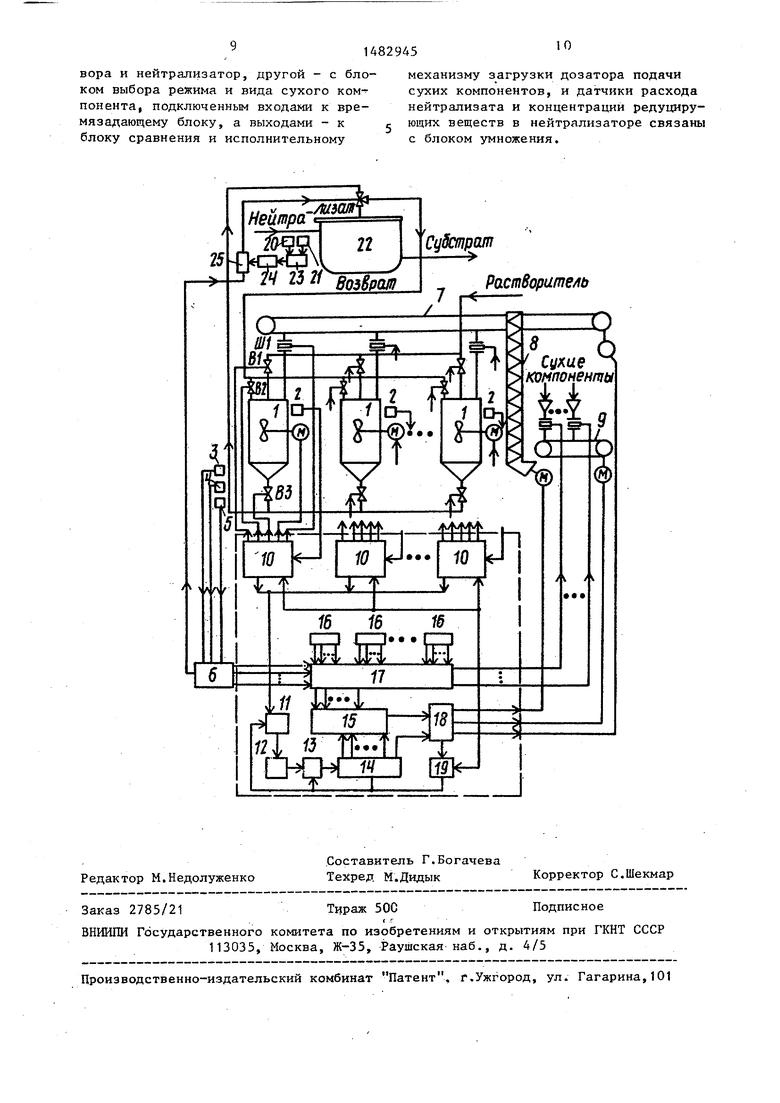

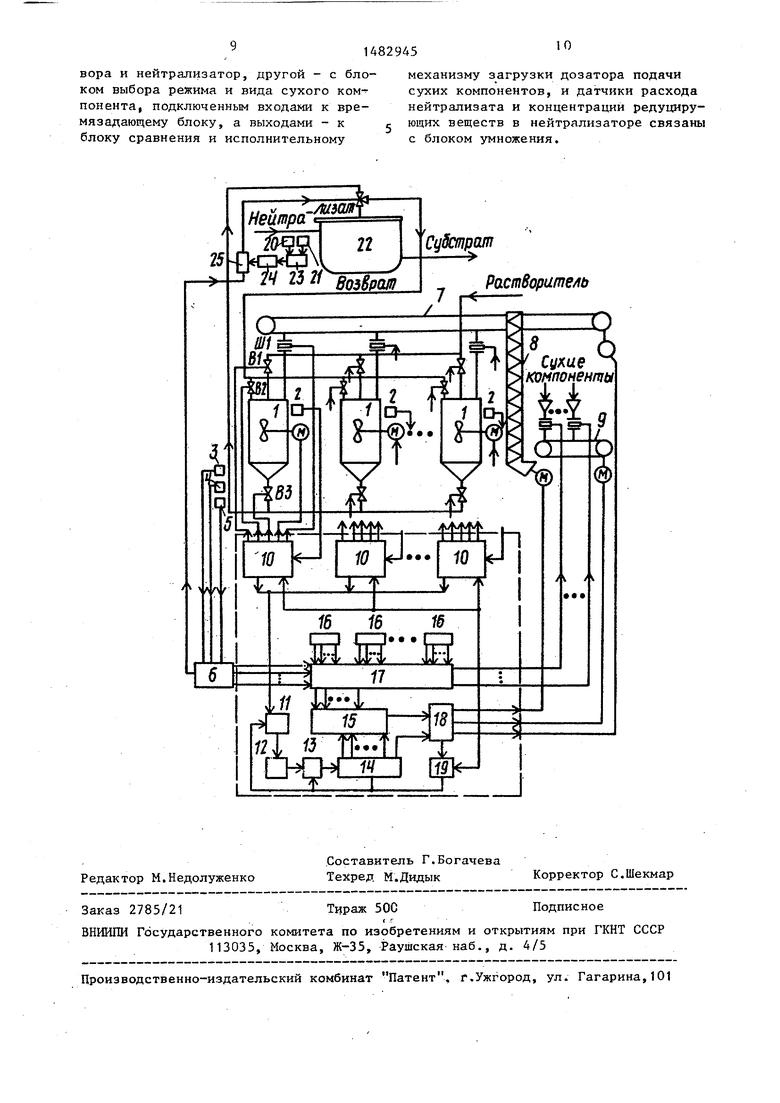

На чертеже изображена блок-схема устройства для приготовления питательных солей в группе аппаратов циклического действия (АЦД).

Устройство включает сборники 1 циклического действия с подходящими к ним трубопроводами подачи растворителей выгрузки готового раствора и мешалкой, содержащие датчики 2 уровня, расположенные непосредственно на АЦД, датчики физико-химических свойств вещества-кондуктомер 3 со

4ь 00

ю

со

4

сл

встроенным измерителем температуры, плотномер 4 со встроенным измерителем температуры, датчик 5 оптической плотности, расположенные на общем вы- г ходном трубопроводе с подключенным к их входам блоком 6 вычисления, дози- рующе-транспортную систему (ДТС), состоящую из конвейера 7 скребко14829454

чем сборники с мешалкой соединены с нейтрализатором 22.

Работа поясняется на примере управления одним из АПД, Оператор с помощью командоаппаратов соответствующего блока 10 устройства управления циклическими процессами (не показаны) осуществляет запуск в работу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом приготовления питательной среды | 1976 |

|

SU572493A1 |

| Пневматическое управляющее устройство | 1983 |

|

SU1101789A1 |

| Устройство для регулирования процесса культивирования микроорганизмов чистой культуры | 1976 |

|

SU611925A1 |

| Система автоматического управления циклическим процессом непрерывного выращивания микроорганизмов | 1986 |

|

SU1328378A1 |

| Способ автоматического управления процессом непрерывного выращивания микроорганизмов | 1981 |

|

SU1002357A1 |

| Способ получения биомассы дрожжей | 1982 |

|

SU1022987A1 |

| Система управления процессом культивирования микроорганизмов | 1989 |

|

SU1655992A2 |

| Установка для получения виннокислой извести | 1980 |

|

SU950763A1 |

| Система автоматического регулирования содержания коллоидной фазы и объема бурового раствора | 1974 |

|

SU659722A1 |

| Система автоматического управления процессом непрерывного выращивания микроорганизмов | 1974 |

|

SU527472A1 |

Изобретение относится к микробиологической и пищевой промышленности и может быть использовано в системах для автоматического управления группами аппаратов циклического действия. Цель изобретения - увеличение выхода целевого продукта. Данное устройство учитывает информацию о ходе технологического процесса, связанную с изменением количественных и качественных показателей и оперативно изменяет длительность дозирования сухих компонентов и раствора питательных солей в зависимости от характеристик процесса. Устройство позволяет повысить качество управления путем учета изменений значений концентраций полезных компонентов в нейтрализате и растворе питательных солей и коррекции при дозировании раствора питательных солей и сухих компонентов за счет схемы управления, включающей блоки сравнения текущего и заданного времени работы дозирующе=транспортной системы, соединенные с исполнительными механизмами дозирующе=транспортной системы. 1 ил.

вого элеватора 8 и ленточного дозато- 10 схему автоматического управления, пора 9 для подачи сухих компонентов в соответствующий АЦЦ, схему управления циклическими процессами, включающую блоки 10 логического управления (по количеству аппаратов), пусковой узел 11, генератор 12 импульсов, делитель 13 частоты, блок 14 текущего времени, блок 15 сравнения, время задающие блоки 16, блок 17 выбора режима и вида сухого компонента, блок 18 управления исполнительными механизмами ДТС и блок 19 циклического обнуления. Схема также содержит датчики 20 и 21 величины расхода нейт- рализата, подаваемого в хвостовой нейтрализатор 22, и концентрации редуцирующих веществ в нейтрализате, а также последовательно соединенные блок 23 умножения двух величин, блок 24 умножения на постоянный коэффициент и блок 25 деления двух величин

При этом блок 10 логического управления, пусковой узел 11, генератор 12 импульсов, делитель 13 частоты, блок 14 текущего времени, блок 15 сравнения и блок 18 управления исполнительными механизмами соединены последовательно. Своими входами блок 15 сравнения связан с блоком 14

текущего времени, через блок 17 выбо- 40 вой партии сухих компонентов с друра режима и вида сухого компонента с время-задающими блоками 16 или блоком 6 вычисления. Блок 18 управления исполнительными механизмами ДТС входами подключен к блоку 14 текущего времени и блоку 15 сравнения, а выходами он связан с исполнительными механизмами ДТС и через блок 19 циклического обнуления подключен к блокам 10 логического управления. Датчики 20 и 21 величин расхода нейт- рализата и концентрации редуцирующих веществ в нем подключены к блоку 23 умножения двух величин, который в свою очередь через блок 24 умножения на постоянный коэффициент подключен на один из входов блока 25 деления двух величин, а другой вход его подключен к блоку 6 вычисления. Приеле чего открывается вентиль подачи растворителя в соответствующий аппарат (В1). При достижении уровнем растворителя среднего значения (что

определяется датчиком) блоком 10 логического управления АЦЦ вырабатываются команды, по которым включается в работу мешалка, открывается шибер Ш1 загрузки сухих компонентов. Одновременно с этим блоком 10 также вырабатывается командный сигнал, идущий на пусковой узел 11. Последний запускает в работу генератор 12 импульсов, который первыми же импульсами через делитель 13 частоты, блок 14 текущего времени и блок 18 управления исполнительными механизмами ДТС запускает в работу дозирующе-транс- портную систему, подающую сухие

компоненты (калий хлористый, двойной суперфосфат, диаммонийфосфат, моно- кальцийфосфат) в емкость циклического действия. В свою очередь блок 14 текущего времени определяет в двоично-десятичном коде время, определя-п емое от начала запуска генератора 12 и передает его в блок 15 сравнения. При первоначальном запуске схемы в работу, а также при поступлении ногими качественными характеристиками на соответствующем времязадающем блоке 16 оператором выбирается время работы дозатора в десятичном коде. 5 Этот код преобразует время в двоично- десятичный код и через блок 17 выбора режима и вида сухого компонента направляет его в блок 15 сравнения. В последнем при совпадении кодов заданного и текущего времени вырабатывается команда, по которой через блок 18 управления исполнительным механизмом ДТС выключается дозатор 9 загрузки сухих компонентов и через блок 19 обнуления осуществляется возвращение в исходное состояние блока 14 текущего времени и делителя 13, но остается в рабочем состоянии генератор 12 импульсов.

0

5

Аналогично дозируются в АЦД другие сухие компоненты. После загрузки последнего сухого компонента без включения в работу дозатора 9 (так как предусмотрена блокировка) начинается новый отсчет времени, необходимый для обеспечения задержки по работе элеватора 8 и конвейера 7 скребкового по отношению к остановке дозатора, предназначенной для транспортирования остатка сухого компонента в загружаемый аппарат. Затем блок 18 управления исполнительными механизмами ДТС отключает элеватор и конвейер скребковый, выдает команду на соответствующий блок 10 логического управления АЦЦ, по которой открывается шибер и через блок 19 обнуления возвращается в исходное состояние пусковой узел 11, блок 13 деления и блок 14 текущего времени.

При достижении уровнем продукта в данном аппарате номинального значени соответствующий блок 10 логического управления АЦД вырабатывает командный сигнал, по которому закрывается вентиль подачи растворителя в емкость и осуществляется только работа перемешивающего устройства, что приводит к растворению калия хлористого и выщелачиванию водорастворимог фосфора из его солей. После выдержки времени растворения и выщелачивания по сигналу от блока 10 логического управления АЦЦ осуществляется открытие вентиля выгрузки готового продукта (раствора питательных солей), который по общему трубопроводу подается в хвостовой нейтрализатор. При прохождении раствора питательных солей через электролитическую ячейку кондуктомера 3, плотномер 4 и измерительную кювету датчика 5 оптической плотности, которые установлены н общем трубопроводе выгрузки емкости циклического действия, осуществляются измерения удельной электропроводности, плотности, оптической плотности и температуры в электролитической ячейке и плотномере. Данные, полученные от измерения в виде аналоговых сигналов, поступают на вход блока 6 вычисления, где определяются текущие значения концентрации по- лезных компонентов(фосфора и калия) в растворе питательных солей по алгоритму.

5

0

5

На вход вычислительного блока 6 поступает информация: о виде соли фосфора Р} (вводится оператором), значения измеряемых величин (удельной электропроводности х и температуры t, пробы в момент измерения, физической плотности р и температуры tp пробы, при которой производилось измерение, и оптической плотности D). Анализируется какой вид соли фосфора Р; (диаммонийфосфат Р( , монокальций- фосфат р, двойной р или простой р суперфосфат) и вид растворителя (последрожжевая бражка ,5 или вода ВЈ0,5) использовалась в процессе приготовления раствора питательных солей. По виду соли фосфора и растворителя выбирается система уравнений, выражающих зависимость между значениями измеренных параметров (Р tP x ty и кониентрация фосфора и калия в пересчете на пяти- окись фосфора Ср . и окись калия С,, п. Далее приведена система этих

4° „ „

уравнении в общем виде:

0

5

+ +

р ai +

l5CK2(f

агСКг0 +

СРг05 +

аэ С

СРг05 +

J«tp

X

+ + b

М Рго5

ь,+ V

г С

6 кго

:г

аТСРг05

Ъ5С КгО

Скг0 +

Рг05

+ К- С

+ Vx +

КгО

Рг05- fc

Ь6 СК70 С PjOg t

0

5

0

5

ГДР 3,,-ag, b,,-bB - коэффициенты уравнений зависимости состав - свойства, полученные экспериментально для каждого вида сухих солей и вида растворителя.

Результатом решения этой системы уравнений являются концентрации пя- тиокиси фосфора и окиси калия.

Готовый раствор питательных солей непрерывно подается в хвостовой нейтрализатор 22, куда также поступает нейтрализат. Расход нсйтрали- зата имеряется датчиком 20, а содержание РВ в нем - датчиком 21. После каждого определения текущих значений концентрации полезных компонентов в растворе питательных солей, а также каждого изменения величины расходов и концентрации редуцирующих веществ рассчитывается новое значение расхода раствора питательных солей в хвостовой нейтрализатор 22 по формуле:

ПИТ. СОЛ

CjilQ-HlK CPiOS

14829458

ческий режим работы; и формировать различные интервалы времени работы дозатора в цикле.

де С

РВ

н- К : РгОв

значение концентрации РВ в нейтрализате, % расход нейтрализата,

/ч;

м

количество PaCs

в кг/м3 .на один % РВ; значение концентрации Р405 в растворе питательных солей, кг/м3.

Сигналы от датчиков 20 и 21 поступают на блок 23 умножения двух величин, выходной сигнал которого пропорциональный произведению С рв- QH подается на вход блока 24 умножения на постоянный коэффициент в данном случае К.

Выходные сигналы с вычислительного блока 6 и блока 24 соответствующие текущему значению концентрации и произведению С р& Q h-K

15

Использование данного устройства позволяет в случае ухудшения качества сухих компонентов в процессе их хранения корректировать время работы дозатора с учетом изменений значений концентрации полезных компонентов в растворе питательных солей и обеспечит качественное ведение процесса в оптимальном режиме, что приведет к увеличению выхода целевого продукта ориентировочно на 0,5%.

20

Формула изобретения

Устройство для автоматического управления процессом приготовления питательных солей, содержащее сборники с размещенными внутри них мешалкой и датчиком уровня, соеди- 25 ненные с нейтрализатором, ленточный дозатор для подачи сухих компонентов и наклонный элеватор со скребковым конвейером, отличающееся тем, что, с целью увеличения выхода

поступают на вход блока 25 деления двух величин, выходной сигнал которого подается на исполнительный механизм сочлененный с клапаном регулирующего потока раствора питатель-,п целевого продукта, оно снабжено конных солей в хвостовой нейтрализатор 22.

Кроме того, в вычислительном блоке 6 осуществляется анализ заданных и текущих значений концентрации и по величине отклонения корректируется доза сухих компонентов (по времени работы дозатора), загружаемых в последующий А1Щ, путем набора оператором откорректированного времени работы дозатора на соответствующем времязадающем блоке 16 или подачей корректирующего сигнала от блока 6 вычислительного, через блок 17 выбора режима и вида сухого компонента на блок 15 сравнения. Отключение мешалки осуществляется по сигналу о наличии минимального уровня, а закрытие вентиля выгрузки по тому же сигналу, но с некоторой задержкой, необходимой для полного опорожнения сборника.

Такое построение системы для автоматического управления группой АЦД позволяет управлять ходом технологического процесса в емкостях с учетом количественных и качественных показателей процесса, исполнительными механизмами ДТС, имеющими цикли35

дуктомером, плотномером и датчиком оптической плотности, расположенными на выходном трубопроводе готового раствора, датчиками расхода нейтрализата и концентрации редуцирующих веществ в нейтрализате, последовательно соединенными блоком логического управления, пусковым узлом, генератором импульсов, делителем ,Q частоты, блоками текущего времени, сравнения и управления исполнительными механизмами, последовательно соединенными блоками умножения и деления, а также блоками вычисления, времязадающим, выбора режима и вида сухого компонента и циклического обнуления, при этом вход последнего подключен к блоку управления, выходы - соответственно к входам блока текущего времени, делителю частоты, пусковому узлу и блоку логического управления, выходы которых соединены с пусковым узлом, причем плотномер, кокдуктомер и датчик оптической плотности соединены с входом блока вычисления, один из выходов которого связан с блоком деления, соединенным с исполнительным механизмом, установленным на линии подачи готового раст45

50

55

Использование данного устройства позволяет в случае ухудшения качества сухих компонентов в процессе их хранения корректировать время работы дозатора с учетом изменений значений концентрации полезных компонентов в растворе питательных солей и обеспечит качественное ведение процесса в оптимальном режиме, что приведет к увеличению выхода целевого продукта ориентировочно на 0,5%.

Формула изобретения

Устройство для автоматического управления процессом приготовления питательных солей, содержащее сборники с размещенными внутри них мешалкой и датчиком уровня, соеди- ненные с нейтрализатором, ленточный дозатор для подачи сухих компонентов и наклонный элеватор со скребковым конвейером, отличающееся тем, что, с целью увеличения выхода

целевого продукта, оно снабжено кон5

дуктомером, плотномером и датчиком оптической плотности, расположенными на выходном трубопроводе готового раствора, датчиками расхода нейтрализата и концентрации редуцирующих веществ в нейтрализате, последовательно соединенными блоком логического управления, пусковым узлом, генератором импульсов, делителем Q частоты, блоками текущего времени, сравнения и управления исполнительными механизмами, последовательно соединенными блоками умножения и деления, а также блоками вычисления, времязадающим, выбора режима и вида сухого компонента и циклического обнуления, при этом вход последнего подключен к блоку управления, выходы - соответственно к входам блока текущего времени, делителю частоты, пусковому узлу и блоку логического управления, выходы которых соединены с пусковым узлом, причем плотномер, кокдуктомер и датчик оптической плотности соединены с входом блока вычисления, один из выходов которого связан с блоком деления, соединенным с исполнительным механизмом, установленным на линии подачи готового раст5

0

5

вора и нейтрализатор, другой - с бло-механизму загрузки дозатора подачи

ком выбора режима и вида сухого ком-сухих компонентов, и датчики расхода

понента, подключенным входами к вре-нейтрализата и концентрации редуцирумязадающему блоку, а выходами - к гющих веществ в нейтрализаторе связаны

блоку сравнения и исполнительномус блоком умножения.

Редактор М.Недолуженко

Составитель Г.Богачева Техред М.Дидык

Заказ 2785/21

Тираж 50С

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

СдОстршп

Растворитель

Корректор С.Шекмар

Подписное

| Забродский А.Г | |||

| Производство кормовых дрожжей на спиртовых заводах | |||

| М.: Пищевая промышленность, 1972,,с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Промышленный регламент производства кормовых дрожжей, 1976. | |||

Авторы

Даты

1989-05-30—Публикация

1986-04-25—Подача