Изобретение относится к способам получения серы в гранулированном виде.

Целью изобретения является повы- шение экономичности процесса за счет снижения количества рециркулируемого продукта.

Расплав серы подают в гранулятор в направлении вверх в псевдоожижен- ный слой частиц серы, создаваемый газовым потоком. Для подачи расплава серы можно использовать гидравлический или пневматический распьши- тель. Гидравлический распылитель имеет то преимущество, что расходует относительно небольшое количество энергии, а его недостатком является то, что, в слое наблюдается значительная агломерация частиц серы, что препятствует получению гранул. Последнее не наблюдается при использовании пневматического распылителя или наблюдается в гораздо меньшей степени. Однако, в этом случае энергозатраты значительно выше.

Предпочтительно использовать распылитель, в котором расплав за счет гидравлического давления подают че4

Оо

Јъ ГчЭ

СО

со

СЛ

рез внутренний канал, и почти сразу после выхода из этого канала он контактирует с мощном газовым потоком, подаваемым по внешнему-каналу,, кон- центричному внутреннему.

В качестве мощного газового потока можно использовать различные газы, например азот. Предпочтительно использовать воздух.

Согласно изобретению, температура газового потока должна быть равна температуре расплава серы. Если используют газ с температурой менее 125°С, вокруг выходного отверстия подающего устройства происходит нарастание слоя серы. Если используют газ с более высокой температурой, кристаллизация серы протекает слишком долго. Предпочтительно выбирать температуру газа между 130 и 140 С.

Количество газа, которое используют в данном способе, составляет 0,1-0,6 мае.ч. на 1 мае.ч. расплава серы. Предпочтительно, использовать 0,2-0,4 мае.ч. газа на 1 мае.ч. расплава серы. Скорость.газа 150- 250 м/с.

В качестве зародышей для псевдо- ожиженного слоя можно использовать гранулы серы, полученные при просеивании и/или измельчении гранулята, полученного из слоя. Можно использовать также частицы серы, полученные разбрызгиванием расплава серы. Диаметр зародышей серы может изменяться частично в зависимости от нужного размера гранул конечного продукта. Вообще в слое используют свежие зародыши серы со средним диаметром 1,0-2,0 мм.

Количество вводимых зародышей серы может изменяться.1 Было обнаружено что для достижения удовлетворительной грануляции достаточно использовать количество, равное количеству подаваемого расплава. Предпочтительно использовать также количество частиц, при котором отношение масс час- тиц, подаваемых в расплав, к расплаву составляет от 1:2,5 до 3:2.

В соответствии с предлагаемым способом псевдоожиженный слой получают .с помощью газа, в частности воздуха.

Для того чтобы поддерживать слой пол- количество пылевидной серы и, воз0

5

0

темпера- в слое должна быть 30-65 С.

столь высок, чтобы сильно повышалось пьшение. Исходя из этого, для создания псевдоожиженного слоя используют газ с расходом на единицу сечения потока 1,8-2,5 м/с, в частности 2,0- 2,3 м/с.

Температуру газового потока, создающего псевдоожиженный слой, следует

выбирать в зависимости от температуры подаваемых частиц серы, т.е. тура

Предпочтительно использовать воздух с температурой окружающей среды.

Средняя высота слоя может меняться в широких пределах, например 40 - 100 см.

Одной из основных особенностей способа является относительно низкая температура слоя - 30-65вС. Это полностью или в значительной степени предотвращает образование в слое агломератов и обеспечивает возможность использования для создания псевдоожиженного слоя газа, который либо вообще не нагревают, либо нагревают незначительно. Предпочтительно использовать температуру слой 40-65 С. Полученные в слое гранулы извлекают непрерывно, например, в виде перетекающего потока или с помощью спускного отверстия в стенке или в донной части зоны гранулирования. Предпочтительно удалять гранулы, че5 рез отверстия для выгрузки в донной части.

Полученный гранулят просеивают на фракции с нужным размером частиц, например 1,5-5, предпочтительно 2,50 4,5 мм, и на более грубые и тонкие фракции. Более тонкие фракции возвращают в слой гранулирования. Более крупные фракции можно по крайней мере частично измельчить, предпочти5 тельно после удаления мелкой пыли, и измельченные гранулы можно вернуть в слой. Можно также расплавить эту фракцию и вернуть полученный расплав обратно или превратить его в частицы

Q серы разбрызгиванием и использовать эти частицы в качестве зародышей для псевдоожиженного слоя.

Воздух, выходящий из псевдоожиженного слоя, который содержит некоторое

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1986 |

|

SU1494864A3 |

| Способ получения мочевины | 1986 |

|

SU1494865A3 |

| Композиция | 1986 |

|

SU1655303A3 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛ МОЧЕВИНЫ | 1993 |

|

RU2104258C1 |

| Катализатор высокотемпературной полимеризации этилена и сополимеризации этилена с @ -олефинами | 1987 |

|

SU1641193A3 |

| Каталитическая система для сополимеризации этилена и 1-октена в растворе, способ ее получения и способ получения сополимера этилена и 1-октена | 1988 |

|

SU1706377A3 |

| Способ получения гранул в псевдоожиженном слое | 1984 |

|

SU1351511A3 |

| Способ удаления побочных продуктов реакции при получении меламина из мочевины | 1983 |

|

SU1424734A3 |

| Ударопрочный состав | 1984 |

|

SU1581226A3 |

| Способ очистки этилен-пропилен-диенового каучука | 1984 |

|

SU1628859A3 |

Изобретение относится к способу получения гранул серы. Цель изобретения - повышение экономичности процесса за счет сокращения количества рециркулируемого продукта. Способ заключается в том, что расплав серы подают в зону грануляции с помощью распылителя вверх, в слой зародышей серы, которые поддерживают в псевдоожиженном слое и подвергают контактированию с газом. Расплав серы с температурой по крайней мере на 5°с выше температуры кристаллизации подают в слой зародышей серы с температурой 30-65°с, причем слой поддерживают в псевдоожиженном состоянии с помощью газа, а расплав на выходе из распылителя контактирует с мощным газовым потоком с температурой, равной температуре расплава, и скоростью 150-200 м/с в таком количестве, что массовое соотношение потока газа и расплава серы находится между (0,27-0,6):1. Образующиеся гранулы серы непрерывно удаляют из зоны грануляции, просеивают на фракции с заданным размером частиц серы, крупную и мелкую фракции. Крупную фракцию измельчают и некондиционный продукт вместе с мелкой фракцией возвращают на стадию грануляции. Соотношение количества рециркулируемого продукта и готового составляет 1:1. 2 з.п.ф-лы, 2 табл.

ностью в псевдоожикенном состоянии, газовый поток должен иметь минималь- ный расход на единицу сечения потока. С другой стороны, он не должен быть

можно, сероводорода; можно очистить обычным способом, например, фильтром или циклоном. Можно также вернуть часть отходящих газов и использовать

ее в качестве газа для создания псев- доожиженного слоя после смешения с холодным газом, так что снижается количество пыли, которую необходимо удалить.

Полученный гранулят ( 950 2,5 - 4,5 мм) характеризуется прочностью на раздавливание 30-35 бар и ударной прочностью 30%, лучшими чем у комковатой серы. Кроме того, такие показатели, как угол естественного откоса (30 ), угол трения на стали (31°) и угол разрыва (39е), также лучше, чем у комковатой серы, причем образование пыли при хранении и транспортировке в данном случае меньше.

Пример 1. В циркулярный гра- нулятор с псевдоожиженным слоем диаметром 45 см с перфорированной донной пластиной (диаметр отверстий 2 мм), в котором находится слой частиц серы высотой см, непрерывно

снизу вверх подают расплав серы с тепературой 135°С, скоростью 150 кг/ч, под давлением 3 бар через центральны канал диаметром 3 мм полого коническго распылителя, смонтированного на донной пластине. Площадь центрального канала у выходного отверстия составляет 84 мм и отверстия имеют диаметр 1,3 мм. Через внешний канал, который концентрически окружает центральный канал, подают под давлением 1,73 бар поток воздуха с температуро 135 С. Скорость потока воздуха на выходе из распылителя составляет около 180 м/с, а количество около 55,5 кг/ч (массовое отношение воздуха к расплаву 0,37:1)

Кроме того, в слой подают 150кг/ч твердых частиц серы со средним диаметром 1,0-2,0 мм при 36°С, которые были получены при просеивании и измельчении гранулята из слоя. Частицы слоя имеют температуру приблизительно 45°С, и псевдоожиженный слой создают с помощью потока воздуха, направленного вверх (1800 м3/ч) при температуре около 20°С и расходе газа на ед. сечения потока 2,0 м/с.

За счет перетекание гранулы непрерывно удаляются из слоя в зону просеивания, снабженную плоскими ситами Энгельмана с тканой проволочной сеткой с диаметрами отверстий 2,5 мм и 4,5 мм.

Тонкие фракции, полученные при этом (приблизительно 110 кг/ч), воз

0

5

0

5 дают

вращают в слой, а полученные грубые фракции (приблизительно 39 кг/ч) измельчают до среднего размера частиц 1,0-1,5 мм, после чего измельченный

материал просеивают через сита с размером отверстий 860 мкм. Полученную на этой стадии пыль расплавляют и возвращают в слой. Фракции, Q полученные при просеивании, с размером частии 2,5-4,5 мм (приблизительно 145 кг/ч) извлекают в качестве конечного продукта.

Поток воздуха, выходящий из грану- 5 ляиионного слоя с содержанием пыли около 250 кг/м , подают в циклон. Пылевидную серу, попавшую туда (23 г/ч 35 мкм), расплавляют и возвращают в гранулятор. Содержание частиц пы- о ли в воздушном потоке, выходящем из циклона, составляет 17 мг/м .

Пример 2. Таким же способом, что и в примере 1, расплав серы и твердые частицы серы непрерывно пов гранулятор с прямоугольным псевдоожиженным слоем длиной 2 м и шириной 1 м, с перфорированной донной пластиной, в которой смонтированы 17 распылителей, описанных в примере 1, которые смонтированы с интервалами 34-35 см. Количество подаваемого расплава серы составляет около 3 т/ч, кроме того, подают около 3 т/ч частиц серы. Слой, донная пластина которого смонтирована под углом около 3 , снабжен в нижней своей части устройством для отбора в виде сливной трубки с контрольным клапаном. Распыляющее устройство н-аходится у выходного отверстия, снабженного кольцом из карбида вольфрама.

Остальные параметры процесса практически те же, что и для примера 1.

Расплав серы: температура 135°С, подают под давлением 4 бар, воздух для распыления: температура 135°С, скорость 180 м/с, подают под давлением 1,74 бар, массовое отношение воздуха к расплаву 0,36:1, флюидк- зирующий воздух: температура 20°

5

0

5

температура

расход газа на ед. сечение потока 2,0 м/с, количество 30000 м3/ч, слой: температура 45 С.

Гранулы отводят из слоя через донную часть, затем их с помощью просеивания разделяют на фракции менее 2,5 мм (приблизительно 37%), фракцию 2,5-4,5 мм (приблизительно 50%) и фракцию крупнее 4,5 мм (прибли14842938

Формула изобретения 1 . Способ получения гранулированной серы, включающий подачу расплавленной серы с температурой 133-136 С в гранулятор через распылитель снизу вверх на слой частиц серы, поддерживаемых в псевдоожиженном состоянии газовым потоком, выгрузку полученных Поток воздуха, отходящий из грану- д гранул, просеивание их на фракцию с

зительно 13%), после чего последнюю фракцию измельчают и измельченную фракцию и фракцию с размером частиц менее 2,5 мм возвращают в слой. В качестве целевого продукта получают фракцию около 70 т/день гранул серы с практически теми же свойствами, которые описаны в примере 1.

ляционного слоя, который содержит около 250 мг пылевидной серы на 1 м воздуха, очищают с помощью пылевого фильтра, в результате чего получают очищенный поток воздуха, который содержит 2 мг пылевидной серы на 1 м воздуха. Полученную при этом пылевидную серу, также как и пылевидную серу, полученную на стадии имельчения, расплавляют и возвращают в гранулятор.

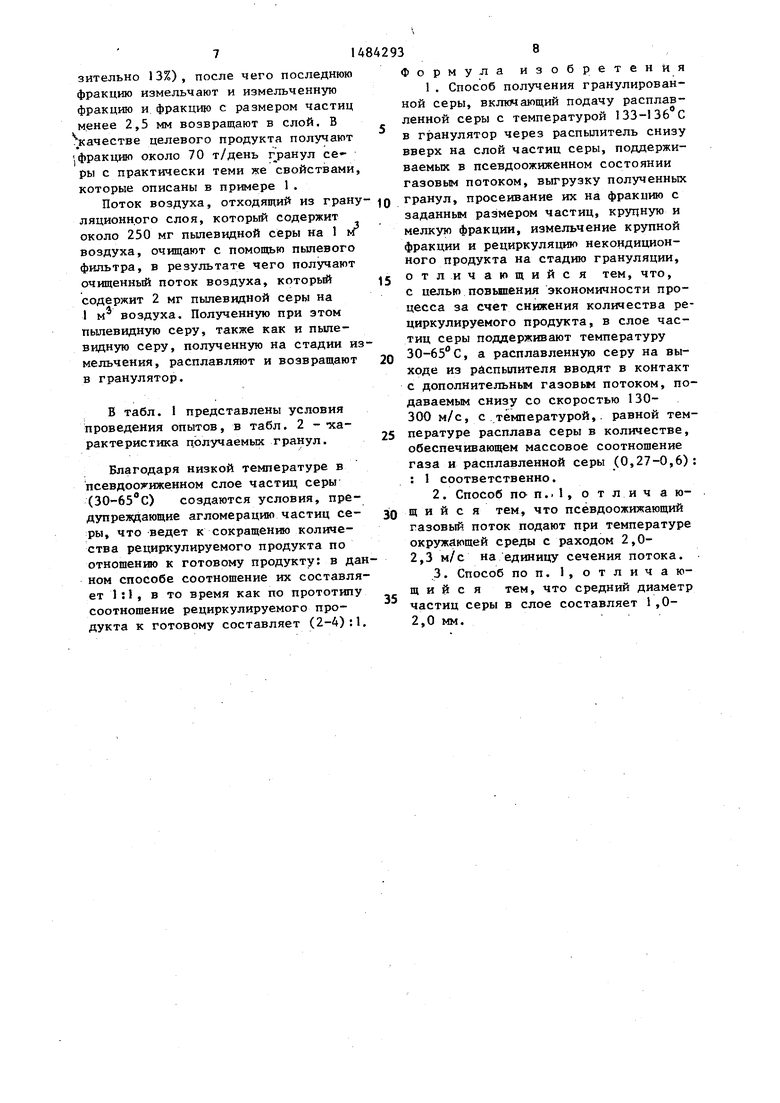

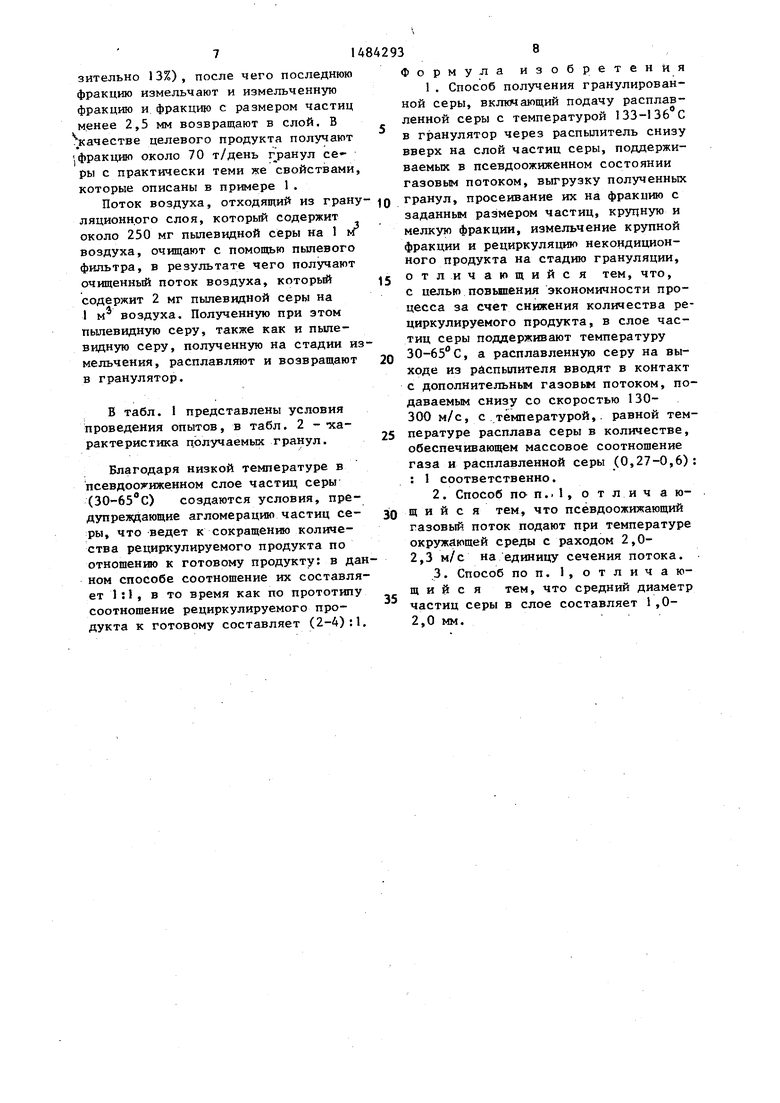

В табл. 1 представлены условия проведения опытов, в табл. 2 - -характеристика получаемых гранул.

Благодаря низкой температуре в псевдоожиженном слое частиц серы (30-65°С) создаются условия, предупреждающие агломерацию частиц серы, что ведет к сокращению количества рециркулируемого продукта по отношению к готовому продукту: в даном способе соотношение их составляет 1:1, в то время как по прототипу соотношение рециркулируемого продукта к готовому составляет (2-4):1

5

0

5

0

5

заданным размером частиц, крупную и мелкую фракции, измельчение крупной фракции и рециркуляцию некондиционного продукта на стадию грануляции, отличающийся тем, что, с целью повышения экономичности процесса за счет снижения количества рециркулируемого продукта, в слое частиц серы поддерживают температуру 30-65°С, а расплавленную серу на выходе из распылителя вводят в контакт с дополнительным газовым потоком, подаваемым снизу со скоростью 130- 300 м/с, с температурой, равной температуре расплава серы в количестве, обеспечивающем массовое соотношение газа и расплавленной серы (0,27-0,6): : 1 соответственно.

Сырье

Массовое отношение воздуха-к расплаву

Давление распыляющего воздуха, бар

Скорость воздуха, создающего псовдо сдой, м/с

расплат ,

емпература ва,С

PZРКPZ PZ

0,370,62 0,600,60

1,732,42.42,4

2,0.2,02,02,0

f

135135136133

Температура распылжюцего воздуха,С135134136134

Температура слоя,°С 45426530

Количество мелких частиц, t3740319

Количество крупных

частиц, 113151521

Количество гранул,. 50455470

Количество пыли по

отношению к количеству

расплава,0,161,10,12 0,12

Диаметр гранул, ми 3,02,5 2,7 3,6 .

Скорость дополнительного газового потока, м/с180300 300. 300

PZ

ЕР

ЕР

ЕР

Р2

ZP

0,47 0,37 0,22 . 0,27 0,27 0,27 0,27 0,37 2,02 2.12 1.79 1,47 1,49 1,50 1.41 1,72

135 45

50

О 50

2,0 135

135

46

24

17 59

2,0 136

136 47

31

22 47

2,0

135

135 45

23

20 43

135 65

36

18 56

135

135 45

30

14 562,3 . 135

135 45

23

15 62

2,3 135

135 45

24

17 -59

-Р- оо - го

ЧО

W

0,12 0,27 0,27 0.14 0,23 0.16 0,45 0,31 2,5 3,3 3,0 3.1 2.7 2,9 3,0 3,6

180

130

130

130

130

130

130

| Патент Великобритании № 1600356, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-30—Публикация

1985-12-27—Подача