/ / / / 74&-r n

i я гч s f/ г/

10

314

Изобретение относится к технике для переработки экскрементов животных, в частнррти к реакторам для анаэробного- метанового сбраживания навоза.

Цель изобретения - повышение эффективности сбраживания навоза.

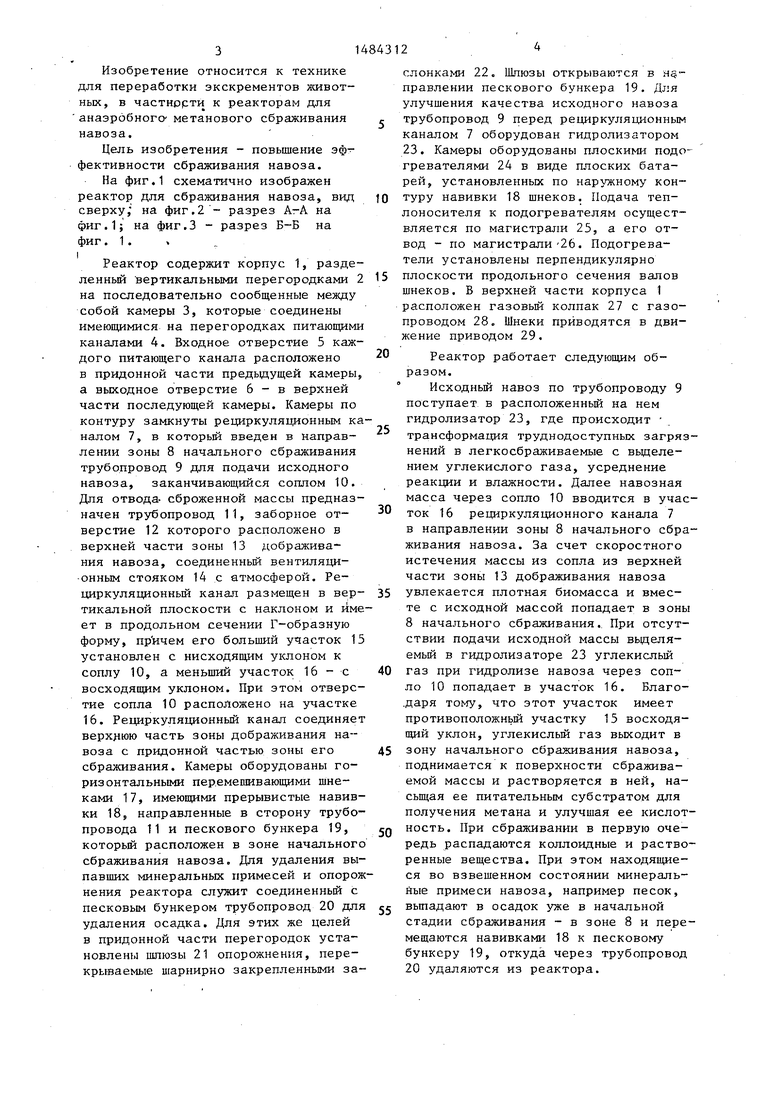

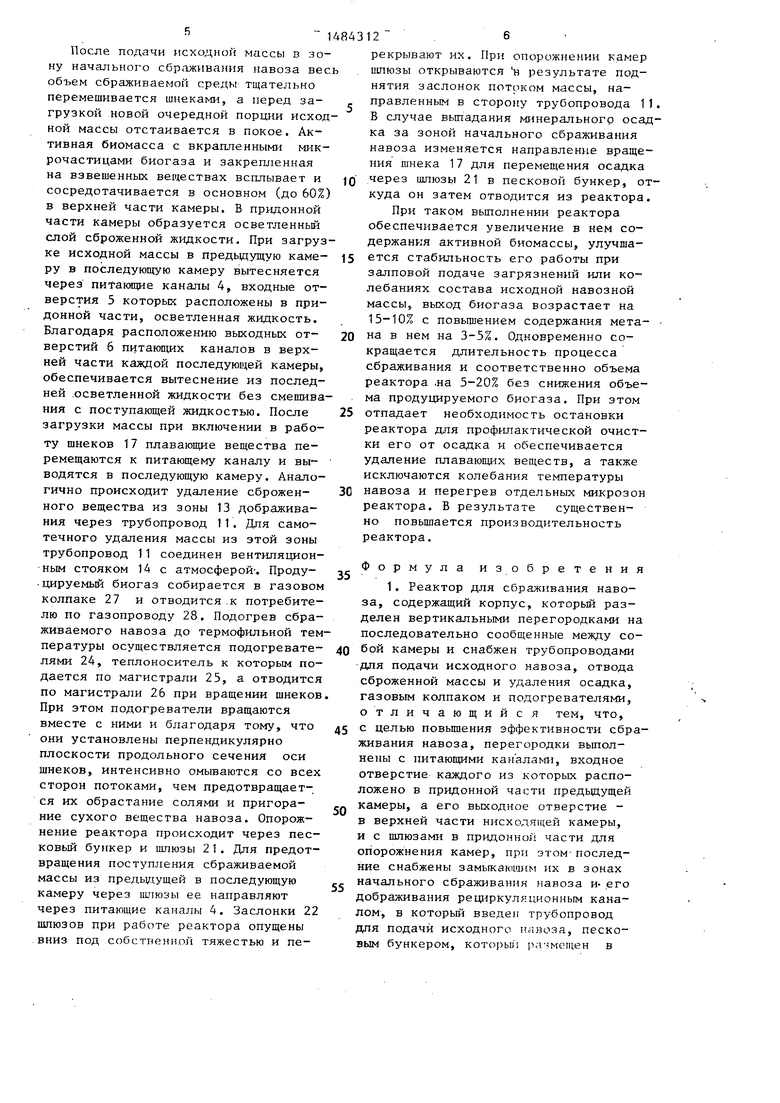

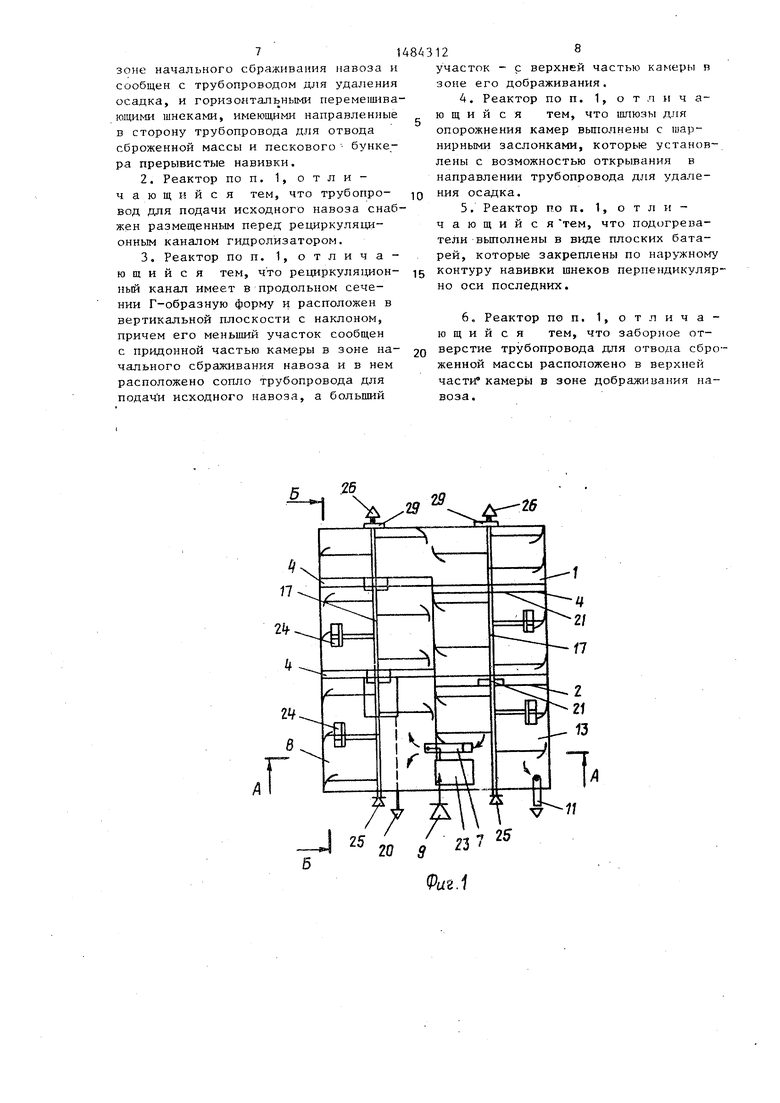

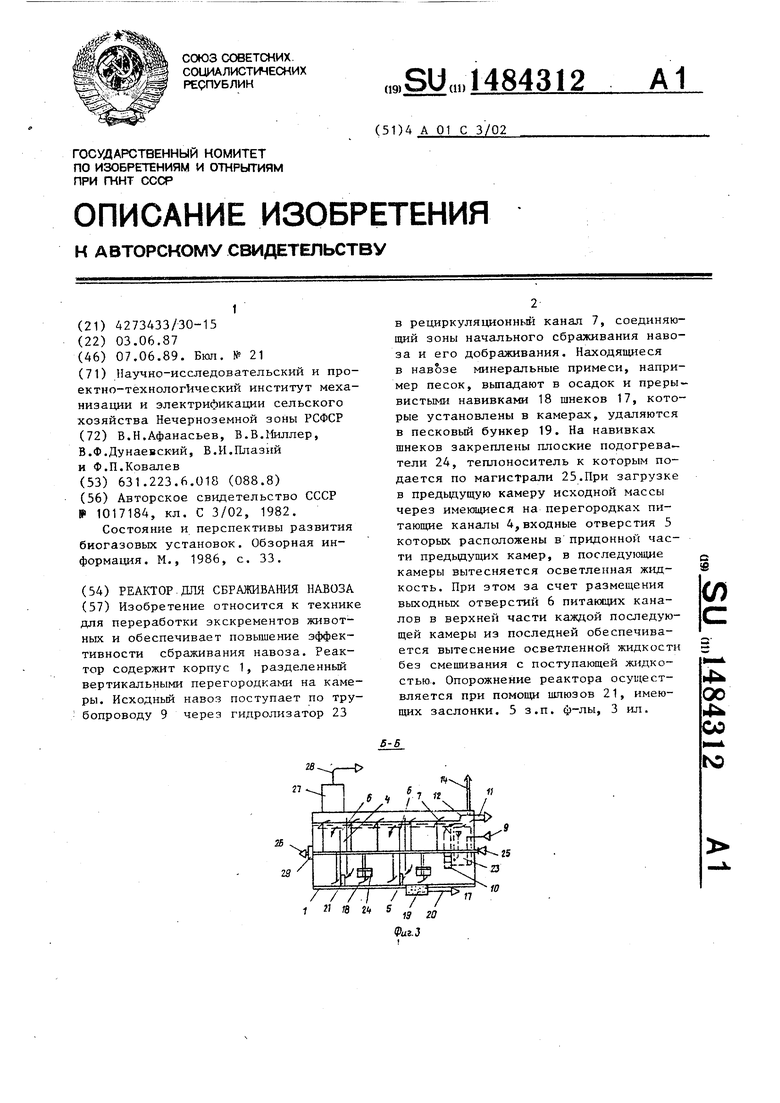

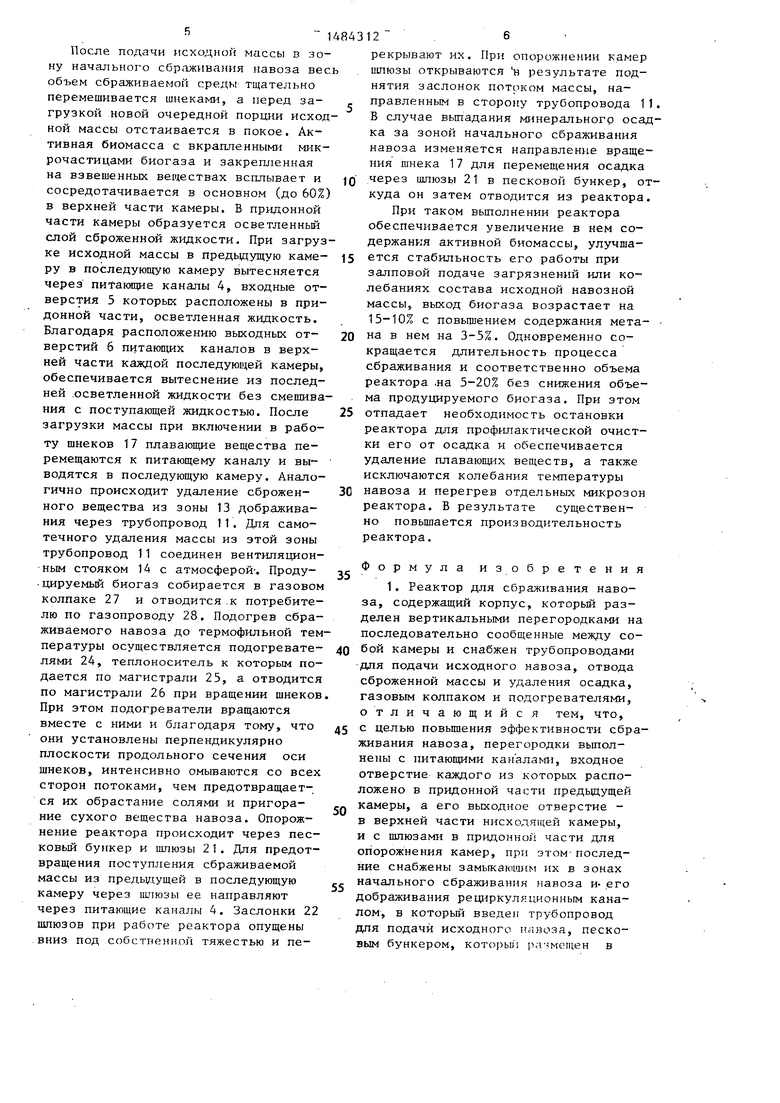

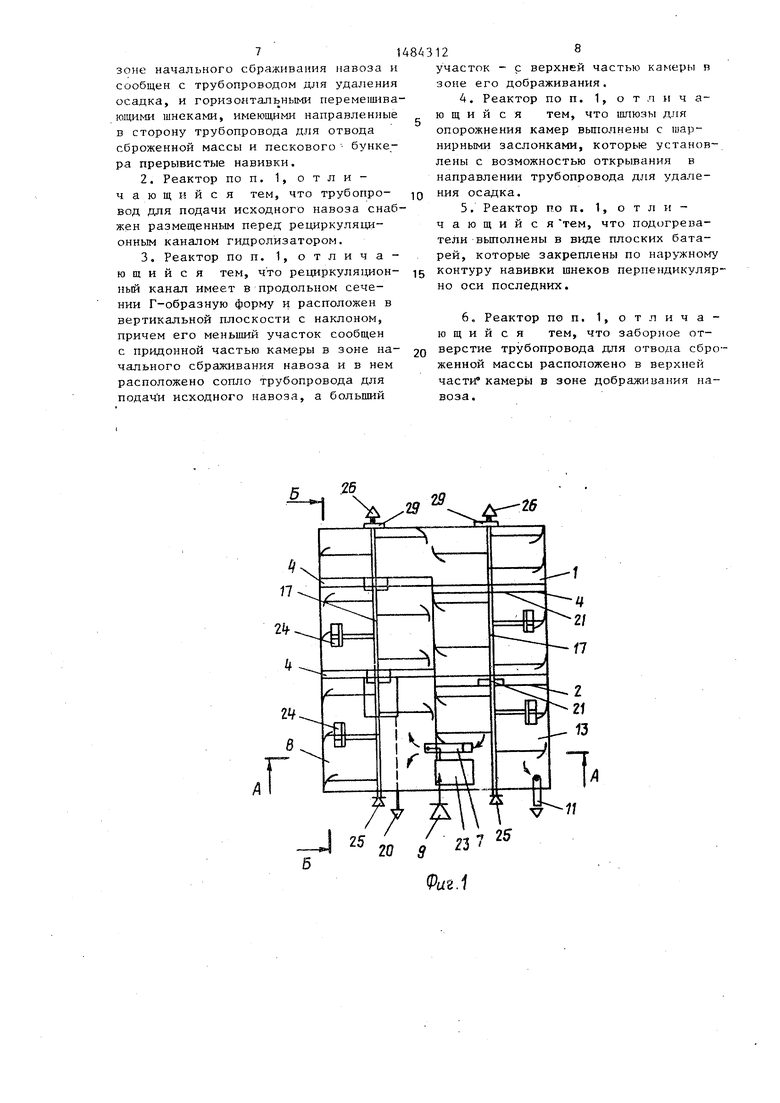

На фиг.1 схематично изображен реактор для сбраживания навоза, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг. 1.

Реактор содержит корпус 1, разделенный вертикальными перегородками 2 на последовательно сообщенные между собой камеры 3, которые соединены имеющимися на перегородках питающими каналами 4. Входное отверстие 5 каждого питающего канала расположено в придонной части предыдущей камеры, а выходное отверстие 6 - в верхней части последующей камеры. Камеры по контуру замкнуты рециркуляционным каналом 7, в которьй введен в направлении зоны 8 начального сбраживания трубопровод 9 для подачи исходного навоза, заканчивающийся соплом 10. Для отвода- сброженной массы предназначен трубопровод 11, заборное отверстие 12 которого расположено в верхней части зоны 13 дображива- ния навоза, соединенный вентиляционным стояком 14 с атмосферой. Рециркуляционный канал размещен в вер- тикальной плоскости с наклоном и имеет в продольном сечении Г-образную форму, причем его больший участок 15 установлен с нисходящим уклоном к соплу 10, а меньший участок 16 - с восходящим уклоном. При этом отверстие сопла 10 расположено на участке 16. Рециркуляционный канал соединяет верхнюю часть зоны дображивания навоза с придонной частью зоны его сбраживания. Камеры оборудованы горизонтальными перемешивающими шнеками 17, имеющими прерывистые навивки 18, направленные в сторону трубопровода 11 и пескового бункера 19, которьй расположен в зоне начального сбраживания навоза. Для удаления выпавших минеральных примесей и опорожнения реактора служит соединенный с Песковым бункером трубопровод 20 для удаления осадка. Для этих же целей в придонной части перегородок установлены шлюзы 21 опорожнения, перекрываемые шарнирно закрепленными за

5

3

Q

5 0 5 0 5 0 jj

0

124

слонками 22. Шлюзы открываются в н§- правлении пескового бункера 19. Для улучшения качества исходного навоза трубопровод 9 перед рециркуляционным каналом 7 оборудован гидролизгтором 23. Камеры оборудованы плоскими подогревателями 24 в виде плоских батарей, установленных по наружному контуру навивки 18 шнеков. Подача теплоносителя к подогревателям осуществляется по магистрали 25, а его отвод - по магистрали 26. Подогреватели установлены перпендикулярно плоскости продольного сечения валов шнеков. В верхней части корпуса 1 расположен газовый колпак 27 с газопроводом 28. Шнеки приводятся в движение приводом 29.

Реактор работает следующим образом.

° Исходньй навоз по трубопроводу 9 поступает в расположенньй на нем гидролизатор 23, где происходит трансформация труднодоступных загрязнений в легкосбраживаемые с выделением углекислого газа, усреднение реакции и влажности. Далее навозная масса через сопло 10 вводится в участок 16 рециркуляционного канала 7 в направлении зоны 8 начального сбраживания навоза. За счет скоростного истечения массы из сопла из верхней части зоны 13 дображивания навоза увлекается плотная биомасса и вместе с исходной массой попадает в зоны 8 начального сбраживания. При отсутствии подачи исходной массы выделяемый в гидролизаторе 23 углекислый газ при гидролизе навоза через сопло 10 попадает в участок 16. Благодаря тому, что этот участок имеет противоположньй участку 15 восходящий уклон, углекисльй газ выходит в зону начального сбраживания навоза, поднимается к поверхности сбраживаемой массы и растворяется в ней, насыщая ее питательным субстратом для получения метана и улучшая ее кислотность. При сбраживании в первую очередь распадаются коллоидные и растворенные вещества. При этом находящиеся во взвешенном состоянии минеральные примеси навоза, например песок, выпадают в осадок уже в начальной стадии сбраживания - в зоне 8 и перемещаются навивками 18 к песковому бункеру 19, откуда через трубопровод 20 удаляются из реактора.

5 1

После подачи исходной массы в зону начального сбраживания навоза вес объем сбраживаемой среды тщательно перемешивается шнеками, а перед загрузкой новой очередной порции исходной массы отстаивается в покое. Активная биомасса с вкрапленными микрочастицами биогаза и закрепленная на взвешенных веществах всплывает и сосредотачивается в основном (до 60%) в верхней части камеры. В придонной части камеры образуется осветленный слой сброженной жидкости. При загрузке исходной массы в предыдущую каме- ру в последующую камеру вытесняется через питающие каналы 4, входные отверстия 5 которых расположены в придонной части, осветленная жидкость. Благодаря расположению выходных от- верстий 6 питающих каналов в верхней части каждой последующей камеры, обеспечивается вытеснение из последней осветленной жидкости без смешивания с поступающей жидкостью. После загрузки массы при включении в работу шнеков 17 плавающие вещества перемещаются к питающему каналу и выводятся в последующую камеру. Аналогично происходит удаление сброжен- ного вещества из зоны 13 дображива- ния через трубопровод 11. Для самотечного удаления массы из этой зоны трубопровод 11 соединен вентиляционным стояком 14 с атмосферой-. Проду- цируемый биогаз собирается в газовом колпаке 27 и отводится к потребителю по газопроводу 28. Подогрев сбраживаемого навоза до термофильной температуры осуществляется подогревате- лями 24, теплоноситель к которым подается по магистрали 25, а отводится по магистрали 26 при вращении шнеков При этом подогреватели вращаются вместе с ними и благодаря тому, что они установлены перпендикулярно плоскости продольного сечения оси шнеков, интенсивно омываются со всех сторон потоками, чем предотвращается их обрастание солями и пригора- ние сухого вещества навоза. Опорожнение реактора происходит через пес- ковый бункер и шлюзы 21. Для предотвращения поступления сбраживаемой массы из предыдущей в последующую

камеру через шлюзы ее направляют через питающие каналы 4. Заслонки 22 шлюзов при работе реактора опущены вниз под собственной тяжестью и пе

рекрывают их. При опорожнении камер шлюзы открываются в результате поднятия заслонок потоком массы, направленным в сторону трубопровода 1 В случае выпадания минеральногр осадка за зоной начального сбраживания навоза изменяется направление вращения шнека 17 для перемещения осадка через шлюзы 21 в песковой бункер, откуда он затем отводится из реактора

При таком выполнении реактора обеспечивается увеличение в нем содержания активной биомассы, улучшается стабильность его работы при залповой подаче загрязнений или колебаниях состава исходной навозной массы, выход биогаза возрастает на 15-10% с повышением содержания метана в нем на 3-5%. Одновременно сокращается длительность процесса сбраживания и соответственно объема реактора .на 5-20% без снижения объема продуцируемого биогаза. При этом отпадает необходимость остановки реактора для профилактической очистки его от осадка и обеспечивается удаление плавающих веществ, а также исключаются колебания температуры навоза и перегрев отдельных микрозон реактора. В результате существенно повышается производительность реактора.

Формула изобретения

1. Реактор для сбраживания навоза, содержащий корпус, который разделен вертикальными перегородками на последовательно сообщенные между собой камеры и снабжен трубопроводами для подачи исходного навоза, отвода сброженной массы и удаления осадка, газовым колпаком и подогревателями, отличающийся тем, что, с целью повышения эффективности сбраживания навоза, перегородки выполнены с питающими каналами, входное отверстие каждого из которых расположено в придонной части предыдущей камеры, а его выходное отверстие - в верхней части нисходящей камеры, и с шлюзами в придонной части для опорожнения камер, при этом последние снабжены замыкающим их в зонах начального сбраживания навоза и- его дображивания рециркуляционным каналом, в который введен трубопровод для подачи исходного навоза, Песковым бункером, который размещен в

зоне начального сбраживания навоза и сообщен с трубопроводом для удаления осадка, и горизонтальными перемешивающими шнеками, имеющими направленные в сторону трубопровода для отвода сброженной массы и пескового бункера прерывистые навивки.

2.Реактор по п. 1, отличающийся тем, что трубопровод для подачи исходного навоза снабжен размещенным перед рециркуляционным каналом гидролизатором.

3.Реактор по п. 1, отличающийся тем, что рециркуляционный канал имеет в продольном сечении Г-образную форму и расположен в вертикальной плоскости с наклоном, причем его меньший участок сообщен

с придонной частью камеры в зоне начального сбраживания навоза и в нем расположено сопло трубопровода для подачи исходного навоза, а больший

8

участок - с верхней частью камеры в зоне его дображивания.

4.Реактор по п. 1, о т л и ч а- ю щ и и с я тем, что шлюзы для

опорожнения камер выполнены с шарнирными заслонками, которые установлены с возможностью открывания в направлении трубопровода для удале- ния осадка.

5.Реактор по п. 1, отличающийся тем, что подогреватели выполнены в виде плоских батарей, которые закреплены по наружному

5 контуру навивки шнеков перпендикулярно оси последних.

6„ Реактор по п. 1, отличающийся тем, что заборное от- о верстие трубопровода для отвода сброженной массы расположено в верхней части0 камеры в зоне дображивания навоза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для сбраживания помета | 1987 |

|

SU1484311A1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НАВОЗА | 2007 |

|

RU2365080C2 |

| СПОСОБ ПОТОЧНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289484C2 |

| Газогенератор | 1987 |

|

SU1481213A1 |

| Установка для обезвреживания отходов животноводства | 1985 |

|

SU1301790A1 |

| Устройство для сбраживания жидких отходов | 1987 |

|

SU1437355A1 |

| Установка для производства биогаза | 1988 |

|

SU1581706A1 |

| Установка биологической обработки стоков | 1987 |

|

SU1474107A1 |

| Установка для переработки навоза и производства биогаза | 1989 |

|

SU1699965A1 |

| Установка для двухступенчатого анаэробного сбраживания органических отходов | 1991 |

|

SU1808819A1 |

Изобретение относится к технике для переработки экскрементов животных и обеспечивает повышение эффективности сбраживания навоза. Реактор содержит корпус 1, разделенный вертикальными перегородками на камеры. Исходный навоз поступает по трубопроводу 9 через гидролизатор 23 в рециркуляционный канал 7, соединяющий зоны начального сбраживания навоза и его дображивания. Находящиеся в навозе минеральные примеси, например, песок, выпадают в осадок и прерывистыми навивками 18 шнеков 17, которые установлены в камерах, удаляются в песковых бункер 19. На навивках шнеков закреплены плоские подогреватели 24, теплоноситель к которым подается по магистрали 25. При загрузке в предыдущую камеру исходной массы через имеющиеся на перегородках питающие каналы 4, входные отверстия 5 которых расположены в придонной части предыдущих камер, в последующие камеры вытесняется осветленная жидкость. При этом за счет размещения выходных отверстий 6 питающих каналов в верхней части каждой последующей камеры из последней обеспечивается вытеснение осветленной жидкости без смешивания с поступающей жидкостью. Опорожнение реактора осуществляется при помощи шлюзов 21, имеющих заслонки. 5 з.п. ф-лы, 3 ил.

25 / п 7 25 - 20 9 П

о

Фаг.1

2В

Составитель А.Нефедов Редактор Г.Волкова Техред М. Дидык Корректор С.Шекмар

Заказ 2961/1

Тираж 621

ВНИИПИ Госудлрствениого комитета по изобретениям и открытиям при ГКНТ CQ P 1П035, Москва, Ж-35, Раушская наб., д. 4/5

Произволственно-издатетьский комбинат Патент, г.Ужгород, ул. Гагарина,101

гч

21

Подписное

| Бродильная камера для бигугазовых установок | 1982 |

|

SU1017184A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состояние и перспективы развития биогазовых установок | |||

| Обзорная информация | |||

| М., 1986, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1989-06-07—Публикация

1987-06-03—Подача