Изобретение относится к обработке металлов давлением и резанием и может быть использовано для чистовой и получистовой обработки внутренних и наружных 1щлиндрических поверхностей, например при протягивании отверстий.

Целью изобретения является повьше- ние стойкости инструмента путам снижения усилий резания.

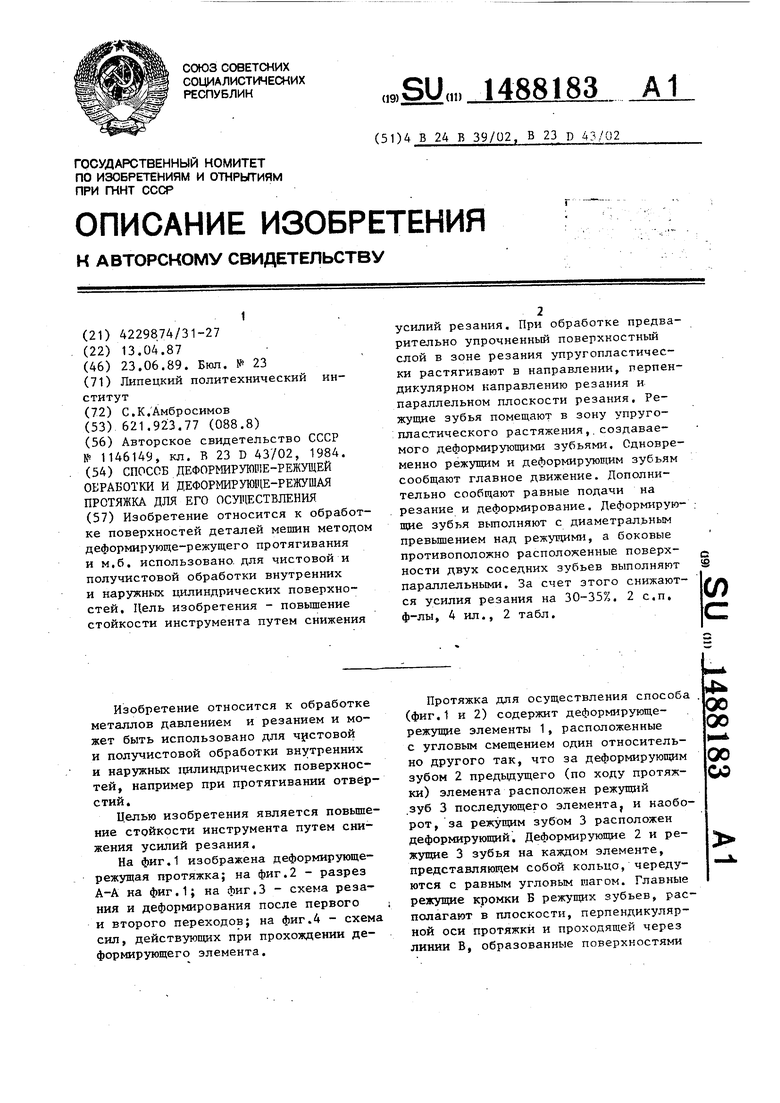

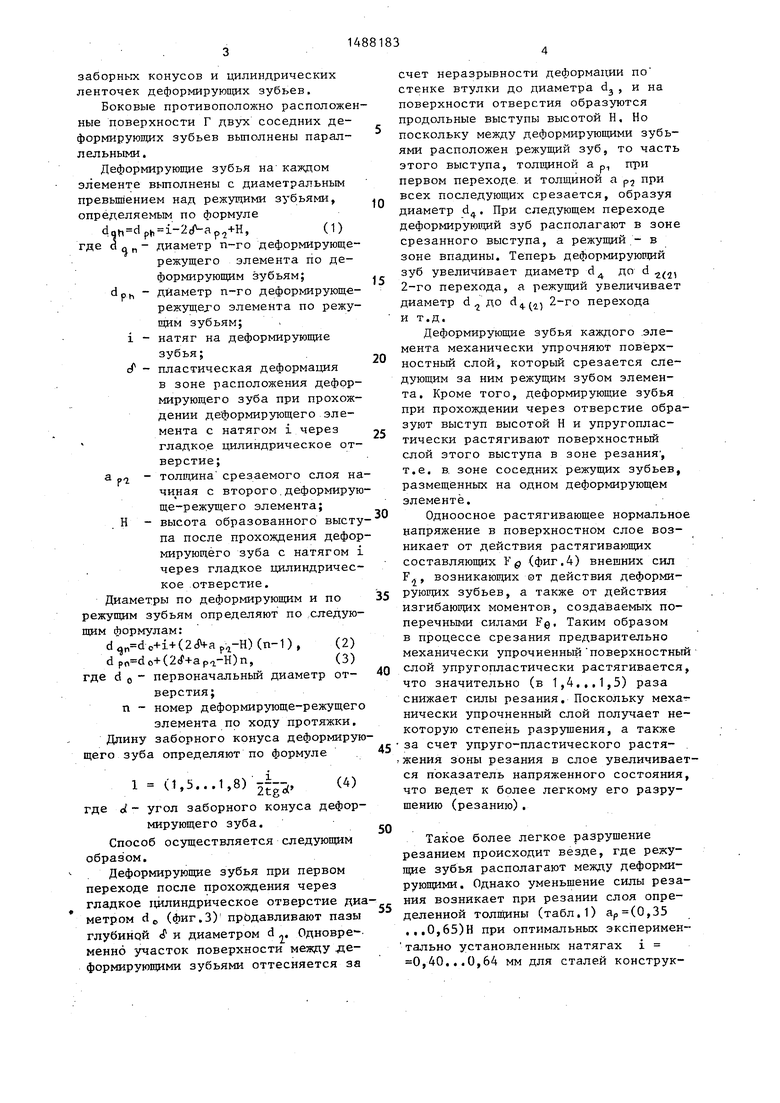

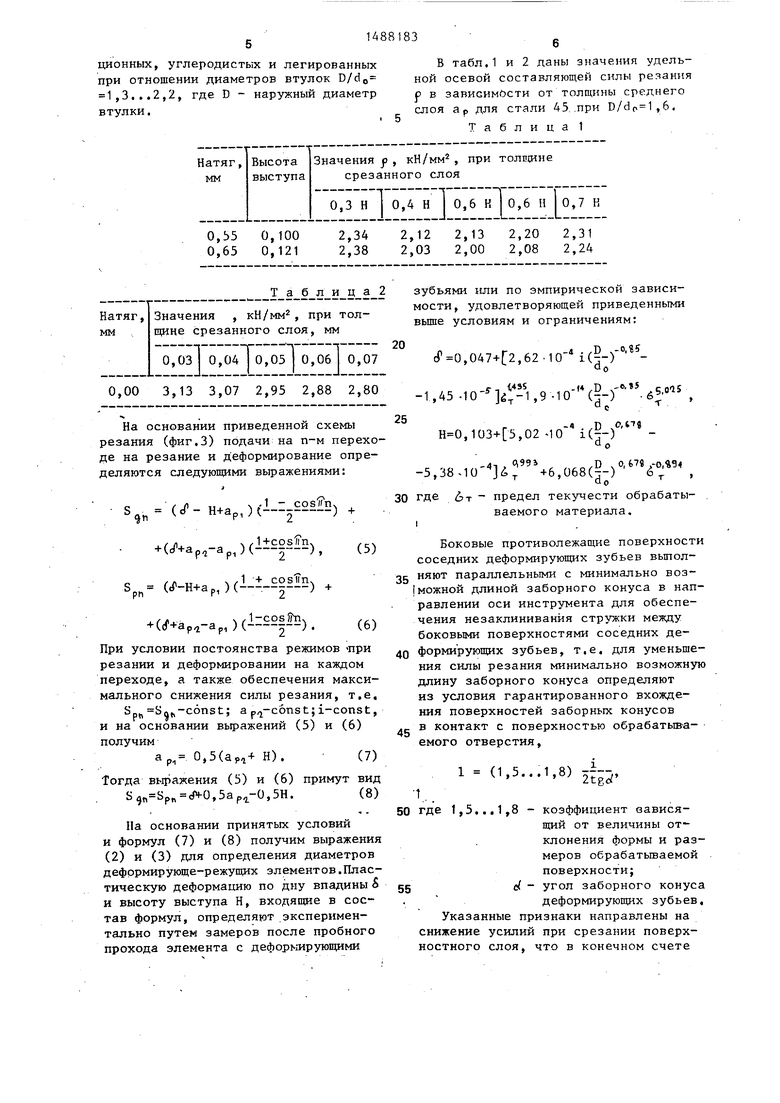

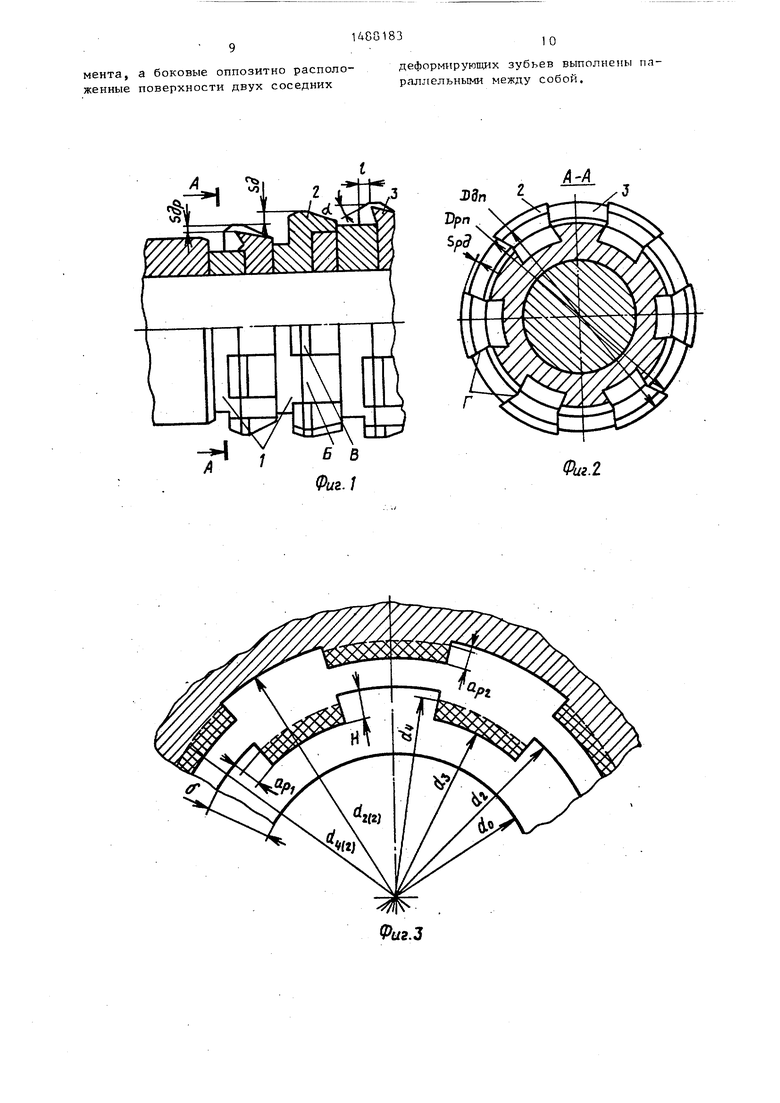

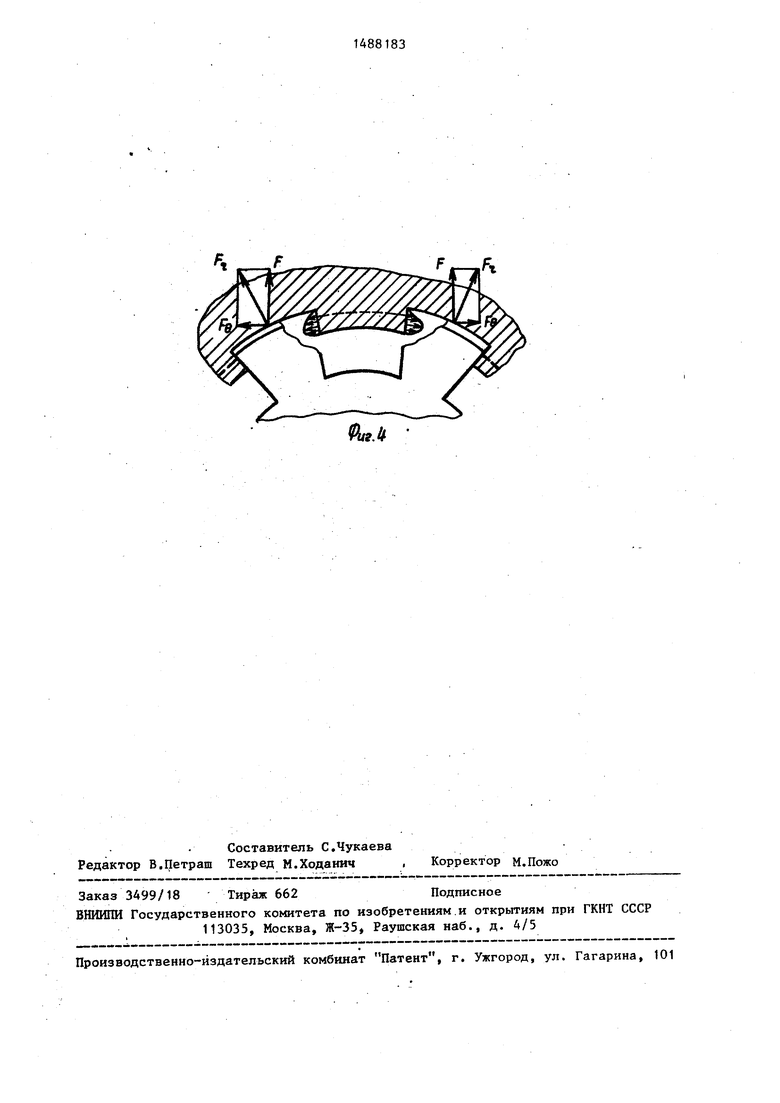

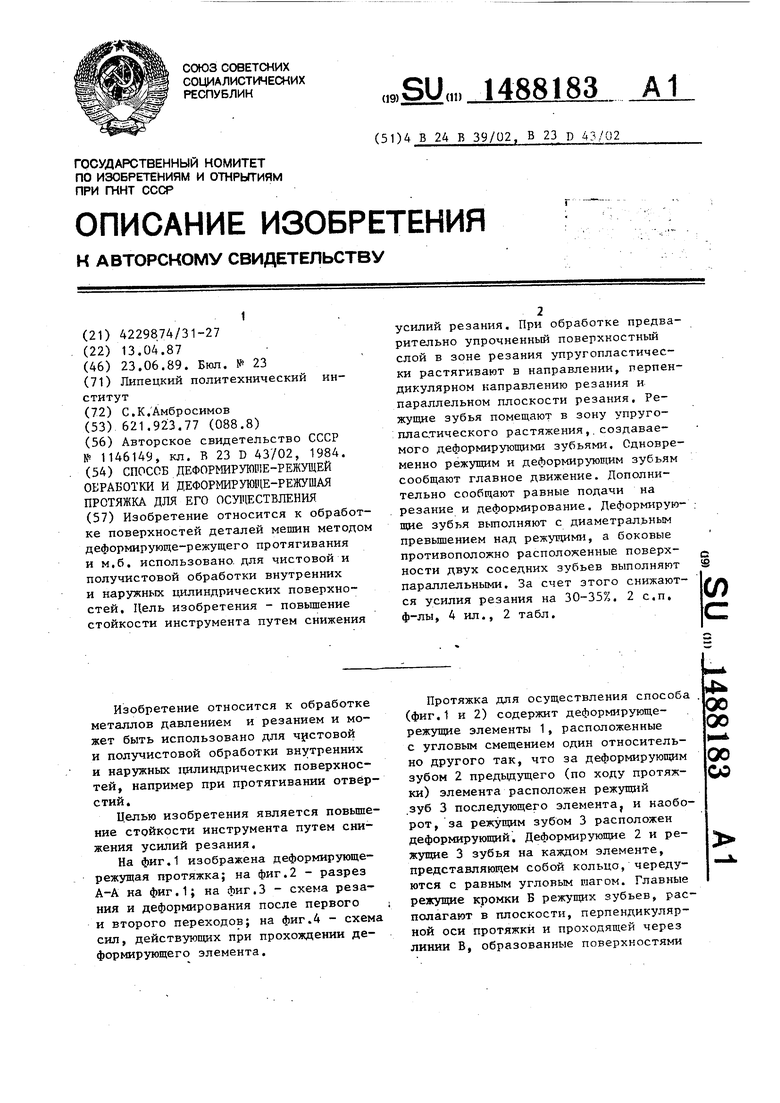

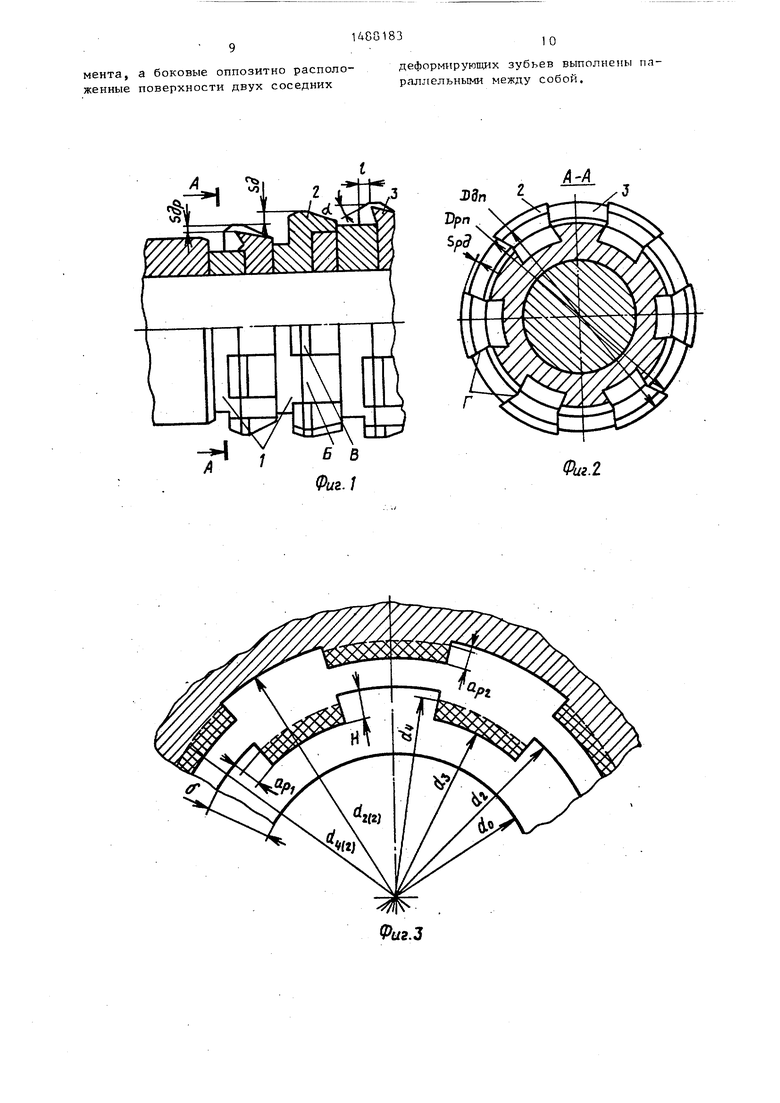

На фиг.1 изображена деформирующе- режущая протяжка; на фиг.2 - разрез А-А на фиг.1; на фиг.З - схема резания и деформирования после первого и второго переходов; на фиг.4 - схема сил, действующих при прохождении деформирующего элемента.

Протяжка для осуществления способа (фиг.1 и 2) содержит деформирующе- режущие элементы 1, расположенные с угловым смещением один относительно другого так, что за деформирующим зубом 2 предыдущего (по ходу протяжки) элемента расположен режущий зуб 3 последующего элемента, и наоборот, за режущим зубом 3 расположен деформирующий. Деформирующие 2 и режущие 3 зубья на каждом элементе, представляющем собой кольцо, чередуются с равным угловым шагом. Главные режущие кромки Б режущих зубьев, располагают в плоскости, перпендикулярной оси протяжки и проходящей через линии В, образованные поверхностями

4;ib

00 00

00 00

ph

1 заборных конусов и цилиндрических ленточек деформирующих зубьев.

Боковые противоположно расположенные поверхности Г двух соседних деформирующих зубьев вьтолнены параллельными.

Деформирующие зубья на каждом элементе выполнены с диаметральным превышением над режущими зубьями, определяемым по формуле

,+H, (1) где а о п диаметр п-го деформирующе- режущего элемента по деформирующим зубьям; диаметр п-го деформирующе- режущехо элемента по режущим зубьям;

натяг на деформирующие зубья; сГ - пластическая деформация

в зоне расположения деформирующего зуба при прохождении деформирующего элемента с натягом i через гладкое цилиндрическое отверстие;

толщина срезаемого слоя начиная с второго.деформирую ще-режущего элемента; высота образованного выступа после прохождения деформирующего зуба с натягом i через гладкое цилиндрическое отверстие.

Диаметры по деформирующим и по режущим зубьям определяют по следующим формулам:

F7

Н dqp do+i-i-(2c5Vap;,-H)(n-1), (2) d (2 +ap-2.-H)n, (3) где d о - первоначальньш диаметр отверстия;п - номер деформирующе-режущего

элемента по ходу протяжки. Длину заборного конуса деформирующего зуба определяют по формуле

1 (1.5...1,8)i--, (4)

где et - угол заборного конуса деформирующего зуба.

Способ осуществляется следующим образом.

Деформирующие зубья при первом переходе после прохождения через гладкое цилиндрическое отверстие диаметром do (фиг.З) придавливают пазы глубиной и диаметром d , Одновременно участок поверхности между деформирующими зубьями оттесняется за

0

5

0

5

0

5

0

5

0

5

счет неразрывности деформации по стенке втулки до диаметра d, и на поверхности отверстия образуются продольные выступы высотой Н, Но поскольку между деформирующими зубьями расположен режущий зуб, то часть этого выступа, толщиной а р, при первом переходе, и толщиной а р при всех последующих срезается, образуя диаметр d. При следующем переходе деформирую1ций зуб располагают в зоне срезанного выступа, а режущий - в зоне впадины. Теперь деформируюгчэнй зуб увеличивает диаметр d до d j, 2-го перехода, а режущий увеличивает диаметр d до d,j 2-го перехода и т.д.

Деформирующие зубья каждого ,эле- мента механически упрочняют поверхностный слой, которьщ срезается следующим за ним режущим зубом элемента. Кроме того, деформирующие зубья при прохождении через отверстие образуют выступ высотой Н и упругоплас- тически растягивают поверхностный слой этого выступа в зоне резания , т.е. в. зоне соседних режущих зубьев, размещенных на одном деформирующем элементе.

Одноосное растягивающее нормальное напряжение в поверхностном слое возникает от действия растягивающих составляющих YQ (фиг,4) внешних сил F, возникающих от действия деформирующих зубьев, а также от действия изгибающих моментов, создаваемых поперечными силами Fg, Таким образом в процессе срезания предварительно механически упрочненный поверхностный слой упругопластически растягивается, что значительно (в 1,4... 1,5) раза снижает силы резания. Поскольку механически упрочненный слой получает некоторую степень разрушения, а также за счет упруго-пластического растя- жения зоны резания в слое увеличивается показатель напряженного состояния, что ведет к более легкому его разрушению (резанию).

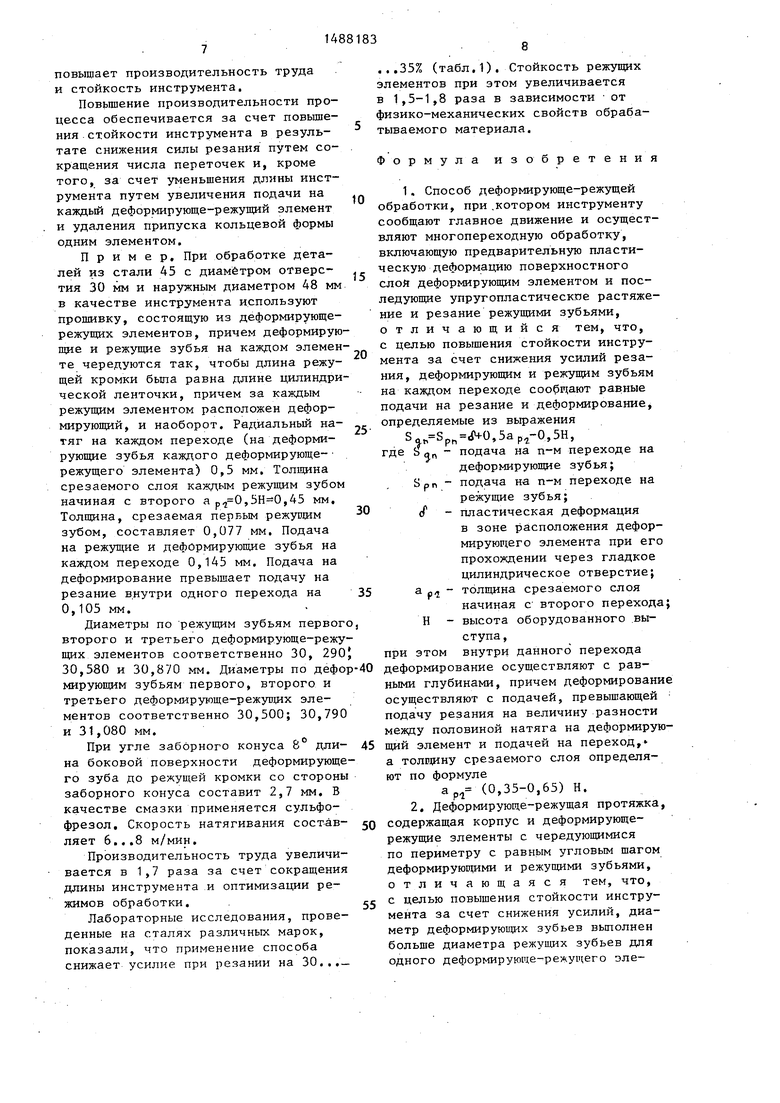

Такое более легкое разрушение резанием происходит везде, где режущие зубья располагают между деформирующими. Однако уменьшение силы резания возникает при резании слоя определенной толщины (табл.1) ар(0,35 .,,0,65)Н при оптимальных эксперимен- тально установленных натягах i 0,40...О,64 мм для сталей конструкционных, углеродистых и легированных при отношении диаметров втулок D/do 1,3...2,2, где D - наружный диаметр втулки.

В табл.1 и 2 даны значения удельной осевой составляющей силы резания f в зависимости от толщины среднего слоя ар для стали 45, .при D/do 1,6. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| Деформирующе-режущая протяжка | 1988 |

|

SU1634398A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ОТВЕРСТИЙ | 2006 |

|

RU2316416C1 |

Изобретение относится к обработке поверхностей деталей машин методом деформирующе-режущего протягивания и может быть использовано для чистовой и получистовой обработки внутренних и наружных цилиндрических поверхностей. Цель изобретения - повышение стойкости инструмента путем снижения усилий резания. При обработке предварительно упрочненный поверхностный слой в зоне резания упругопластически растягивают в направлении, перпендикулярном направлению резания и параллельном плоскости резания. Режущие зубья помещают в зону упругопластического растяжения, создаваемого деформирующими зубьями. Одновременно режущим и деформирующим зубьям сообщают главное движение. Дополнительно сообщают равные подачи на резание и деформирование. Деформирующие зубья выполняют с диаметральным превышением над режущими, а боковые противоположно-расположенные поверхности двух соседних зубьев выполняют параллельными. За счет этого снижаются усилия резания на 30-35%. 2 с.п. ф-лы, 4 ил., 1 табл.

На основании приведенной схемы резания (фиг.З) подачи на п-м переходе на резание и деформирование определяются следующими выражениями:

s (cГ-н.ap,)() +

- -ь(/ -ap,-ap,)(), (5)

Sp, (-н.ap,)() ,

./л. ч .,1-cosifns + ((, ) (--) .

(6)

pi/4 2

При условии постоянства режимов -при резании и деформировании на каждом переходе, а также обеспечения максимального снижения силы резания, т.е. pt, Ьп -const; а p -c6nst; i-const, и на основании выражений (5) и (6) получим

ар, 0,5( Н). (7)

Тогда выражения (5) и (6) примут вид S n Sp« cr4-0,,5H. (8)

Па основании принятых условий и формул (7) и (8) получим выражения (2) и (3) для определения диаметров деформирующе-режупщх элементов.Пластическую деформацию по дну впадины S и высоту выступа Н, входящие в состав формул, определяют экспериментально путем замеров после пробного прохода элемента с дефоркшрующими

,,02 ИО К-) о

-5,38-10- Г 6,068(5-)

QO

где - предел текучести обрабатываемого материала.

Боковые противолежащие поверхности соседних деформирующих зубьев выпол35 няют параллельными с минимально воз- можной длиной заборного конуса в направлении оси инструмента для обеспечения незаклиниванйя стружки между боковыми поверхностями соседних де40 формирующих зубьев, т.е. для уменьще- ния силы резания минимально возможную длину заборного конуса определяют из условия гарантированного вхождения поверхностей заборных конусов

g в контакт с поверхностью обрабатьта- емого отверстия.

t

1 (1,5.,.1,8) ,

50 где 1,5...1,8 - коэффициент зависящий от величины отклонения формы и размеров обрабатьтаемой поверхности;

55d угол заборного конуса

деформирующих зубьев. Указанные признаки направлены на снижение усилий при срезании поверхностного слоя, что в конечном счете

повышает производительность труда и стойкость инструмента,

Повьппение производительности процесса обеспечивается за счет повышения стойкости инструмента в результате снижения силы резания путем сокращения числа переточек и, кроме того, за счет уменьшения длины инструмента путем увеличения подачи на каждый деформирующе-режущий элемент и удаления припуска кольцевой формы одним элементом.

Пример, При обработке деталей из стали 45 с диаметром отверстия 30 мм и наружным диаметром 48 мм в качестве инструмента используют прошивку, состоящую из деформирующе- режущих элементов, причем деформирую- и режуш е зубья на каждом элементе чередуются так, чтобы длина режущей кромки бьта равна длине цилиндрической ленточки, причем за каждым режущим элементом расположен дефор- мируюшлй, и наоборот. Радиальный натяг на каждом переходе (на деформирующие зубья каждого деформирующе- режущего элемента) 0,5 мм. Толщина срезаемого слоя каждым режуш м зубом начиная с второго а ,5Н-0,45 мм. Толшина, срезаемая первым режувщм зубом, составляет 0,077 мм. Подача на режущие и деформирующие зубья на каждом переходе 0,145 мм. Подача на деформирование превышает подачу на резание внутри одного перехода на 0,105 мм.

Диаметры по режущим зубьям первого, второго и третьего деформирующе-режу- щих элементов соответственно 30, 2905

20

25

.i4-0,,5H,

30

35

где S

S,

сГ Р1

Н при этом

подача на п-м переходе на деформируюш11е зубья; подача на п-м переходе на режущие зубья; пластическая деформация в зоне расположения деформирующего элемента при его прохождении через гладкое цилиндрическое отверстие; толщина срезаемого слоя начиная с второго перехода; высота оборудованного выступа, внутри данного перехода

30,580 и 30,870 мм. Диаметры по дефор-40 деформирование осуществляют с рав- мирующим зубьям первого, второго и ными глубинами, причем деформирование третьего деформирующе-режувщх элементов соответственно 30,500; 30,790 и 31,080 мм.

При угле заборного конуса 8° дли- 45 на боковой поверхности деформирующего зуба до режущей кромки со стороны заборного конуса составит 2,7 мм. В качестве смазки применяется сульфо- фрезол. Скорость натягивания состав50

осуществляют с подачей, превышающей подачу резания на величину разности между половиной натяга на деформирующий элемент и подачей на переход, а толгдану срезаемого слоя определяют по формуле

ар (0,35-0,65) Н. 2, Деформирующе-режущая протяжка, содержащая корпус и деформирующе- режущие элементы с чередующимися по периметру с равным угловым шагом деформируюпщми и режущими зубьями, отличающаяся тем, что, с целью повышения стойкости инструмента за счет снижения усилий, диаметр деформируюищх зубьев выполнен больше диаметра режущих зубьев для одного деформиругоще режу1чего элеляет 6...8 м/мин.

Производительность труда увеличивается в 1,7 раза за счет сокращения длины инструмента и оптимизации режимов обработки.

Лабораторные исследования, проведенные на сталях различных марок, показали, что применение способа снижает усилие при резании на 30,,.

0

5

0

5

...35% (табл.1). Стойкость режущих элементов при этом увеличивается в 1,5-1,8 раза в зависимости от физико-механических свойств обрабатываемого материала.

Формула изобретения

.i4-0,,5H,

0

5

где S

S,

сГ Р1

Н при этом

подача на п-м переходе на деформируюш11е зубья; подача на п-м переходе на режущие зубья; пластическая деформация в зоне расположения деформирующего элемента при его прохождении через гладкое цилиндрическое отверстие; толщина срезаемого слоя начиная с второго перехода; высота оборудованного выступа, внутри данного перехода

деформирование осуществляют с рав- ными глубинами, причем деформирование

осуществляют с подачей, превышающей подачу резания на величину разности между половиной натяга на деформирующий элемент и подачей на переход, а толгдану срезаемого слоя определяют по формуле

ар (0,35-0,65) Н. 2, Деформирующе-режущая протяжка, содержащая корпус и деформирующе- режущие элементы с чередующимися по периметру с равным угловым шагом деформируюпщми и режущими зубьями, отличающаяся тем, что, с целью повышения стойкости инструмента за счет снижения усилий, диаметр деформируюищх зубьев выполнен больше диаметра режущих зубьев для одного деформиругоще режу1чего элемента, а боковые оппозитно располо- деформирующих зубьев выполнены па- женные поверхности двух соседних раллельными между собой.

Фиг.1

Фиг.2

(.3

t ..f

| Деформирующе-режущая протяжка | 1983 |

|

SU1146149A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-23—Публикация

1987-04-13—Подача