Изобретение относится к области металлообработки и может быть использовано для чистовой обработки отверстий круглого сечения с криволинейной осью, например, отверстий в отливках.

Протяжка содержит деформирующе-режущие элементы с выполненными на них под углом к оси канавками и выступами одинаковой ширины с положительным передним углом γ, выполненным с левой боковой стороны канавки при правом их расположении и соответственно с правой боковой стороны при левом их расположении.

Для расширения технологических возможностей протяжки с целью обработки отверстий с криволинейной осью канавки расположены на единой тороидальной поверхности каждого элемента, а направление канавок изменяется на противоположное, на каждом следующем элементе, причем угол наклона канавок определяется по приведенному соотношению, на торцах деформирующе-режущих элементов выполнены сцепляющие их кулачки и элементы установлены на гибком валу.

Изобретение относится к металлообработке и может быть использовано для чистовой обработки отверстий круглого сечения с криволинейной осью, например отверстий в отливках.

Прототипом является протяжка [1], на наружной поверхности деформирующе-режущих элементов которых выполнены наклонно расположенные канавки и выступы равной ширины, что позволяет более эффективно с меньшими энергозатратами обрабатывать цилиндрические отверстия.

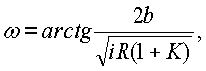

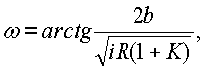

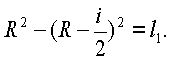

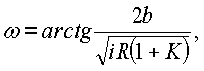

Недостатком такой протяжки является невозможность обработки отверстий с криволинейной осью. Предлагаемым изобретением решается задача расширения технологических возможностей применения протяжек при обработке отверстий круглого сечения с криволинейной осью. Это достигается тем, что поверхность деформирующе-режущих элементов, на которой выполнены наклонно расположенные канавки и выступы равной ширины с положительным передним углом γ, выполненным с левой боковой стороны при правом расположении канавок и с положительным передним углом γ, выполненным с правой боковой стороны при левом расположении канавок, выполнена в виде единой тороидальной поверхности каждого элемента, а направление канавок изменяется на противоположное на каждом следующем элементе, причем угол наклона канавок ω к оси протяжки определяется соотношением:

где b - ширина канавок в поперечном сечении,

i - натяг на деформирующе-режущий элемент,

R - радиус тороидальной поверхности элемента,

К - величина, учитывающая упругую усадку отверстий (отношение длины контакта l2 обратной части элемента с отверстием к длине контакта l1 заборной части элемента с отверстием);

на торцах деформирующе-режущих элементов выполнены сцепляющие их кулачки, и элементы установлены на гибком валу-тросе.

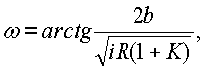

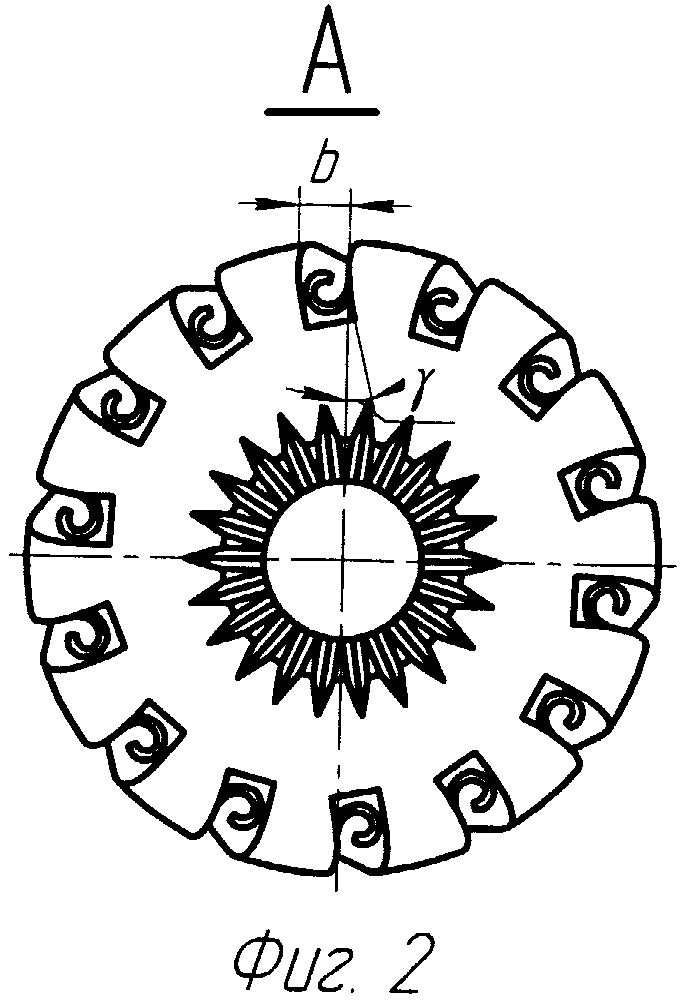

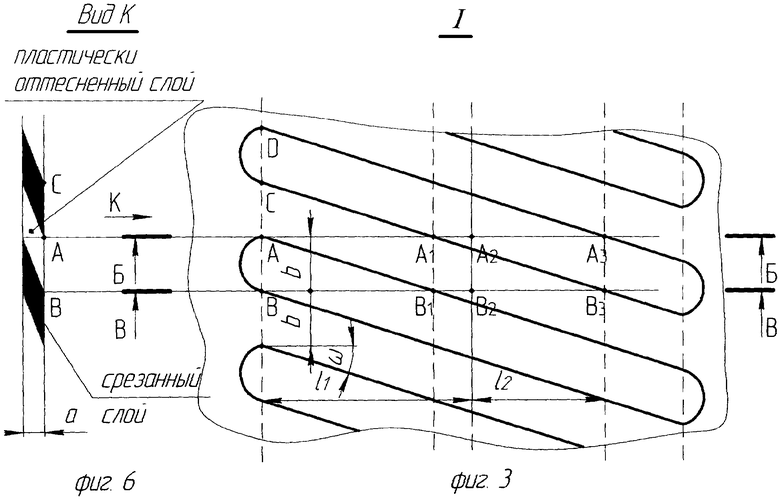

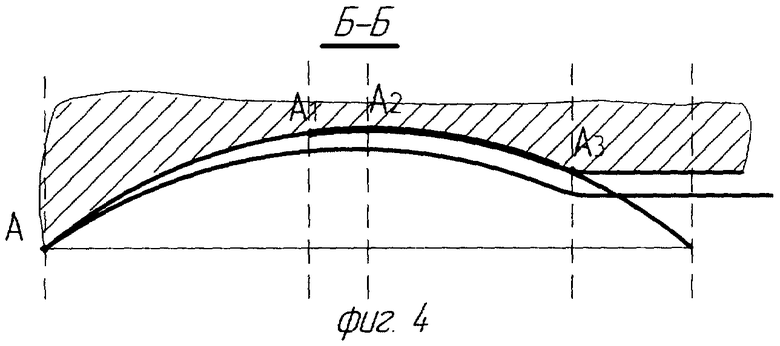

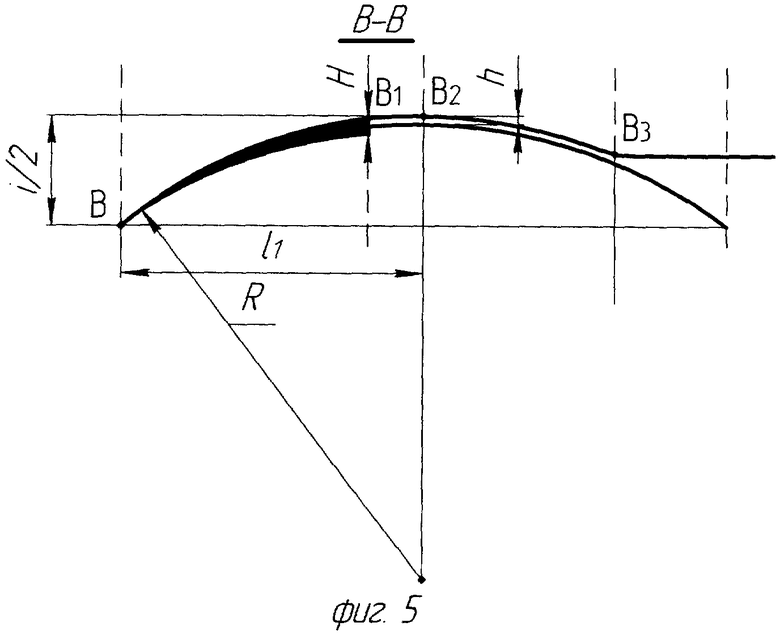

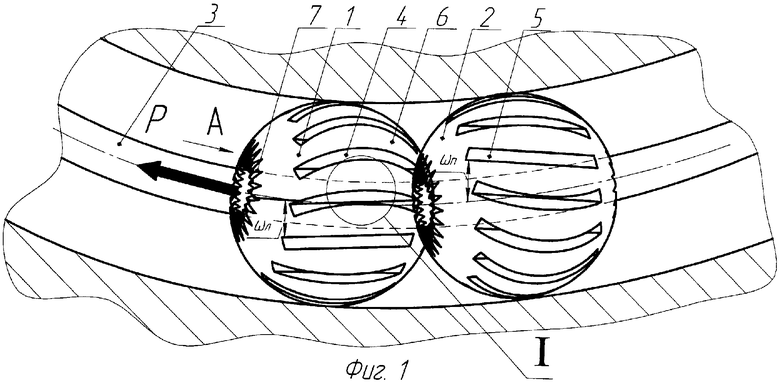

На фиг.1 изображена деформирующе-режущая протяжка в процессе обработки; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - развертка канавок I на фиг.1; на фиг.4 - разрез по Б-Б на фиг.3; на фиг.5 - разрез по В-В на фиг.3; на фиг.6 - схема срезаемых и пластически оттесняемых слоев.

Протяжка содержит чередующиеся деформирующе-режущие элементы 1 и 2 (фиг.1), смонтированные на гибком валу-тросе 3. На рабочей тороидальной поверхности деформирующе-режущих элементов выполнены канавки 4 и 5, ширина b которых равна ширине образованных выступов. Канавки выполнены под углом γ1 (фиг.2) к оси протяжки в плоскости поперечного сечения деформирующе-режущего элемента, причем угол γ1 выполнен положительным с левой стороны переднего угла при правом расположении канавок и наоборот положительным с правой стороны переднего торца при левом расположении канавок. Кроме того, канавки выполнены под углом ωл и ωп, которые равны между собой, но противоположно направлены к оси протяжки на каждом следующем элементе, а величина угла ω определяется по формуле:

где b - ширина канавок в поперечном сечении,

i - натяг на деформирующе-режущий элемент,

R - радиус тороидальной поверхности элемента,

К - величина, учитывающая упругую усадку отверстий (отношение длины контакта l2 обратной части элемента с отверстием к длине контакта l1 заборной части элемента с отверстием);

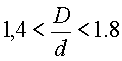

(экспериментально установлено, что k=0.5 при

(экспериментально установлено, что k=0.5 при  ),

),

где D - наружный диаметр втулки,

d - внутренний диаметр втулки.

На торце деформирующе-режущих элементов выполнены кулачки 7, которые служат для сцепления элементов в процессе обработки и предотвращения их поворота относительно гибкого вала. Диаметр каждого следующего деформирующе-режущего элемента больше предыдущего на величину натяга i, который определяется твердостью обрабатываемого материала и радиальной жесткостью втулки  .

.

Во время рабочего хода первый элемент входит в отверстие заборной частью длиной l1 (фиг.3, 4) на участке DCAB, начинает пластически увеличивать диаметр отверстия в зоне выступов деформирующе-режущего элемента на участке АС и в меньшей степени в зоне канавок, т.е. на участках АВ и CD. За счет этого на поверхности отверстия (на участке АВ) образуются выступы, испытывающие окружные растягивающие напряжения. Но поскольку левая боковая поверхность канавки при правом их расположении на элементе встает на пути движения образующегося на обрабатываемой поверхности выступа, последний начинает срезаться. При этом резание осуществляется в зоне растяжения, что приводит к снижению сил резания, так как предварительное растяжение способствует накоплению степени разрушения в срезаемом слое.

В сечении Б-Б (фиг.4) материальная точка заготовки (точка А) входит в зону деформации от выступа деформирующе-режущего элемента и при прямолинейном движении инструмента деформируется максимально. Деформация заканчивается в точке A1, так как здесь материальная точка сходит с деформирующего выступа и оказывается в зоне впадины, однако втулка продолжает деформироваться до точки А2, т.к. именно в этой точке деформирующе-режущий элемент имеет максимальный диаметр. На участке A1A2 образуется небольшой выступ, который срезается в точке А3, т.е. в точке отрыва материала заготовки от деформирующе-режущего элемента. Таким образом, материал заготовки в сечении Б-Б вначале испытывает пластическую деформацию (участок AA1), а затем резание (участок A1A3), что приводит к снижению силы резания и общих энергозатрат на процесс.

Точка В, находящаяся в сечении В-В (фиг.5), входит в зону обработки между деформирующими выступами, там где на поверхности заготовки начинает формироваться выступ, испытывающий окружные растягивающие напряжения. В точке B1 высота этого выступа достигает величины Н, затем выступ находит на режущую кромку в точке B1 и срезается (фиг.3). А далее на участке В1В2 материальная точка заготовки продолжит движение по поверхности деформирующего выступа и пластически деформируется на величину h. Таким образом, материал заготовки на поверхности отверстия срезается и пластически оттесняется в виде чередующихся слоев в форме параллелограммов (фиг.6), причем слои стыкуются так, что отверстие увеличивается и в зоне резания, и в зоне деформирования на одинаковую по периметру величину α.

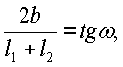

Для того чтобы срезаемые и деформирующие слои были равной толщины, необходимо вторично образующиеся выступы полностью срезать, при этом режущая кромка должна гарантированно размещаться на их пути в зоне отрыва обработанной поверхности отверстия от инструмента, т.е. в точке А3. Для этого при прямолинейном движении инструмента должно выполняться условие (фиг.3):

где l1 - длина участка заборной части инструмента, с которым контактирует поверхность отверстия,

l2 - длина участка обратной части инструмента, с которым контактирует поверхность отверстия, l2=К·l1,

где К - коэффициент, учитывающий упругую усадку отверстия (определяется экспериментально);

ω - угол наклона режущей кромки к оси инструмента;

b - ширина выступа и впадины в поперечном сечении.

Кроме того, длина участка l1 связана с радиусом тора R и натягом I следующей зависимостью (фиг.5):

После преобразований (величиной  можно пренебречь) угол наклона канавок определяется следующим соотношением:

можно пренебречь) угол наклона канавок определяется следующим соотношением:

которое при прямолинейном движении элементов вдоль оси отверстия обеспечивает равнотолщинность срезаемых и пластически оттесняемых слоев, т.е. точность формы в поперечном сечении. Кулачки, выполненные на торцах деформирующе-режущих элементов, обеспечивают их сцепление и при разнонаправленных канавках на каждом следующем элементе препятствуют их повороту от тангенциальных составляющих силы резания, т.е. обеспечивает прямолинейность движения. Тороидальная форма поверхности деформирующе-режущих элементов, их установка на гибком валу-тросе позволяет элементам самоустанавливаться при обработке отверстий с криволинейной осью.

Источники информации

1. Патент №2237552 RU. Деформирующе-режущая протяжка. Амбросимов С.К./ С.К.Амбросимов, О.Н.Крюков. - Липецкий государственный технический университет. - 2003109772/02; заявл. 07.04.03, опубл. 10.10.04, Бюл. №28.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ ПРОТЯЖКА | 2004 |

|

RU2264892C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

Изобретение относится к области металлообработки, чистовой обработке отверстий. Протяжка содержит деформирующе-режущие элементы с выполненными на них под углом к оси канавками и выступами одинаковой ширины с положительным передним углом, выполненным с левой боковой стороны канавки при правом расположении канавок и с положительным передним углом, выполненным с правой боковой стороны канавки при левом их расположении. Для расширения технологических возможностей канавки расположены на единой тороидальной поверхности деформирующе-режущего элемента, при этом на каждом следующем элементе канавки имеют противоположное направление, причем угол наклона канавок ω к оси протяжки определен из приведенного соотношения. При этом деформирующе-режущие элементы установлены на гибком валу-тросе, а на торцах деформирующе-режущих элементов выполнены сцепляющие их кулачки. 6 ил.

Протяжка, содержащая деформирующе-режущие элементы с выполненными на них под углом к оси канавками и выступами одинаковой ширины с положительным передним углом, выполненным с левой боковой стороны, канавки при правом расположении канавок и с положительным передним углом, выполненным с правой боковой стороны канавки при левом их расположении, отличающаяся тем, что канавки расположены на единой тороидальной поверхности деформирующе-режущего элемента с изменением на противоположное их направление на каждом следующем деформирующе-режущем элементе, при этом деформирующе-режущие элементы установлены на гибком валу-тросе, на их торцах выполнены сцепляющие кулачки, а угол наклона канавок ω к оси протяжки, определен из соотношения:

где b - ширина канавок в поперечном сечении;

i - натяг на деформирующе-режущий элемент;

R - радиус тороидальной поверхности деформирующе-режущего элемента;

К - величина, учитывающая упругую усадку отверстия и равная отношению длины контакта l2 обратной части деформирующе-режущего элемента с отверстием к длине контакта l1 заборной части элемента с отверстием.

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2003 |

|

RU2237552C1 |

| Расточная головка для обработки отверстий с криволинейной осью | 1981 |

|

SU1073007A1 |

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

| РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ ПРОТЯЖКА | 2004 |

|

RU2264892C2 |

Авторы

Даты

2008-02-10—Публикация

2006-05-29—Подача