Изобретение относится к металлообработке и может быть использовано для чистовой обработки цилиндрических отверстий деталей.

Известна конструкция протяжки, режущие и деформирующие зубья которой выполнены чередующимися с равным угловым шагом, лежащие в одной плоскости, перпендикулярной оси протяжки [1]. Недостатком такой протяжки является ее сложность.

Прототипом является прошивка [2] с рабочим элементом, выполненным в виде наборного блока из чередующихся рабочих и промежуточных дисков, образующих между собой прямоугольные кольцевые стружечные канавки и выполняющих при обработке функции выглаживания и микрорезания. Недостатком такой прошивки является небольшой снимаемый припуск при резании.

Предлагаемым изобретением решается задача повышения стойкости инструмента за счет снижения сил резания и качества обработанной поверхности за счет совмещения деформирующей и режущей зон обработки.

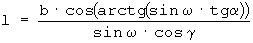

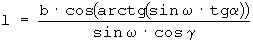

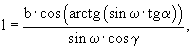

Это достигается тем, что на наружной поверхности деформирующе-режущих элементов, имеющей выполненные под углом к оси протяжки заборный и обратный конусы с расположенной между ними цилиндрической ленточкой, выполнены канавки и выступы равной ширины, расположенные под углом к оси протяжки с образованием положительного переднего угла в нормальном сечении к боковой поверхности канавки. Причем положительный передний угол расположен с левой стороны переднего торца при правом расположении канавок или с правой стороны переднего торца при левом расположении канавок, а длина l рабочего участка режущей кромки и расстояние от начала цилиндрической ленточки до заднего торца деформирующе-режущего элемента в проекции на ось протяжки определены соотношением

,

,

где b - ширина канавок,

ω - угол канавок к оси протяжки,

α - угол заборного конуса к оси протяжки,

γ - передний угол в сечении, нормальном к боковой поверхности канавки,

а точка, расположенная на пересечении правой боковой поверхности от переднего торца предыдущего деформирующе-режущего элемента, заборного конуса и плоскости поперечного сечения, проходящего через точку начала рабочего участка цилиндрической ленточки, в осевом направлении совпадает с точкой начала рабочего участка цилиндрической ленточки следующего деформирующе-режущего элемента. При этом количество деформирующе-режущих элементов выбрано четным.

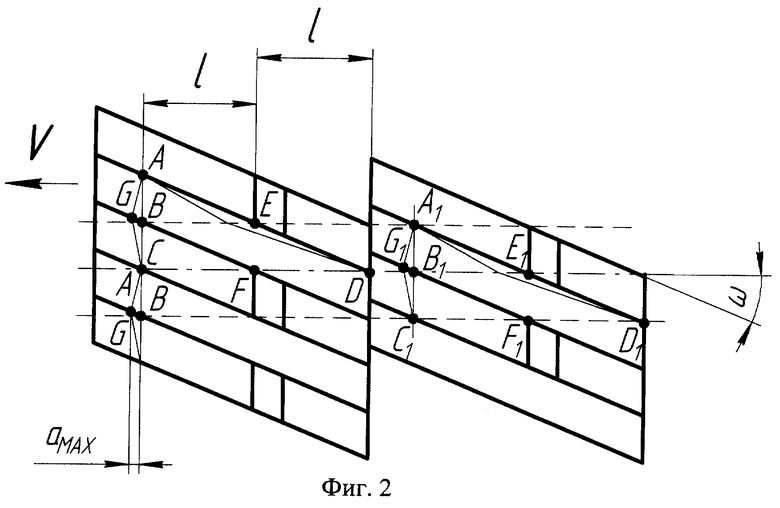

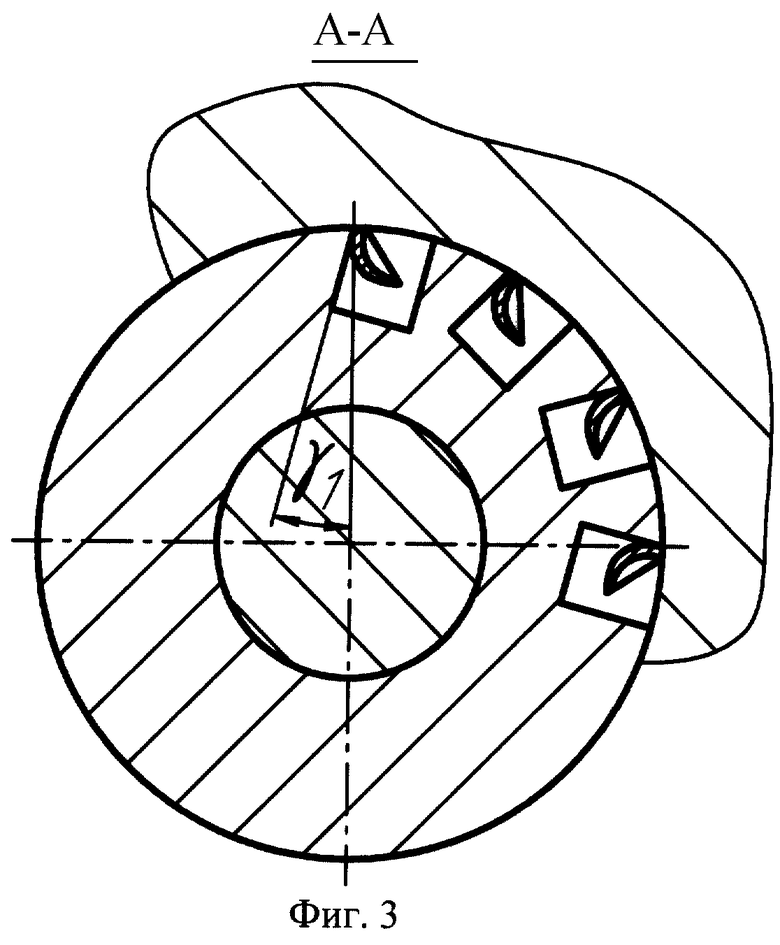

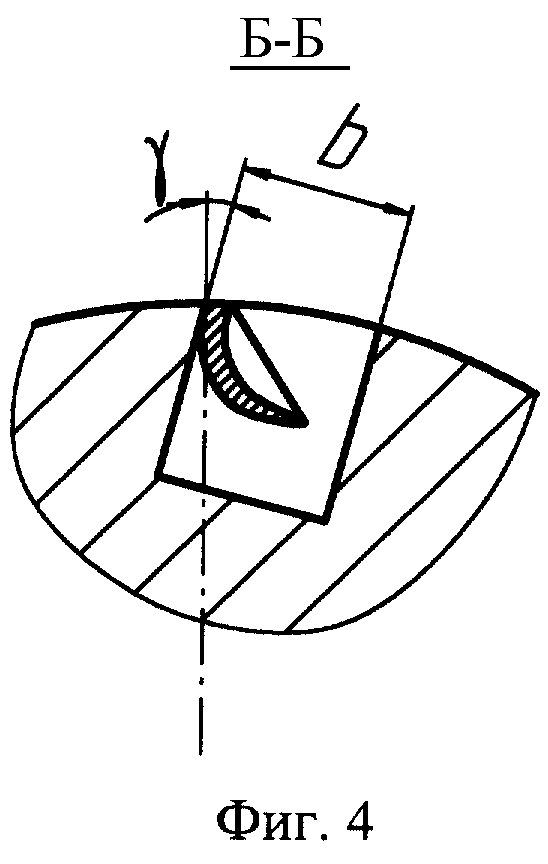

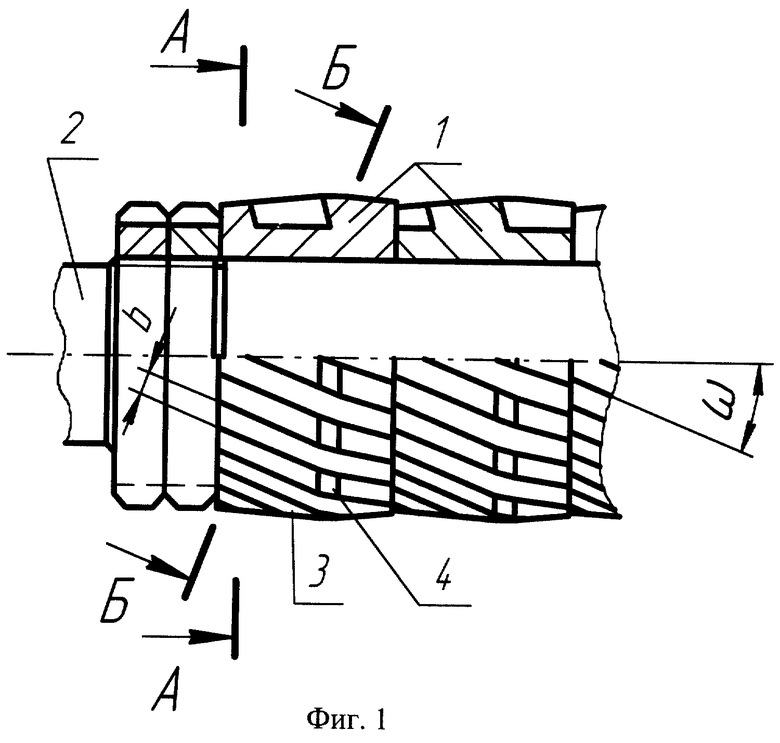

На фиг.1 изображена деформирующе-режущая протяжка; на фиг.2 - развертка рабочей поверхности деформирующе-режущего элемента; на фиг.3 - сечение А-А на фиг.1; на фиг.4 - сечение Б-Б на фиг.1.

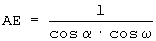

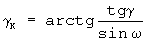

Протяжка содержит деформирующе-режущие элементы 1 (фиг.1), смонтированные на оправке 2. На рабочей поверхности деформирующе-режущих элементов выполнены канавки 3, ширина b которых (фиг.1 и 2) равна ширине образованных выступов 4. Канавки выполнены под углом γ1 (фиг.3) к оси протяжки в плоскости поперечного сечения деформирующе-режущего элемента, причем угол γ1 выполнен положительным с левой стороны переднего торца каждого элемента при правом расположении канавок и, наоборот, положительным с правой стороны переднего торца элемента при левом расположении канавок. Кроме того, канавки выполнены под углом ω (фиг.1 и 2) к оси протяжки так, чтобы точка А, определяющая начало образования выступов на обрабатываемой поверхности, располагалась от начала цилиндрической ленточки на расстоянии l по оси протяжки, величина которого определяется по формуле

где угол γ (фиг.4) определяется в сечении, нормальном к боковой поверхности канавки, а величина его равна статическому переднему углу режущей кромки, которая образуется при пересечении заборного конуса, выполненного под углом α к оси протяжки, цилиндрической ленточки и обратного конуса с левой боковой поверхности канавки при правом их расположении. Таким образом, точка А определяет начало режущей кромки на заборном конусе, а расстояние от точки А до начала цилиндрической ленточки - длину рабочего участка режущей кромки на заборном конусе. Задний торец деформирующе-режущего элемента выполняют на расстоянии не меньше, чем l (фиг.2) по оси протяжки от точки Е, определяющей начало цилиндрической ленточки. Каждый предыдущий деформирующе-режущий элемент располагается на оправке таким образом, чтобы точка F, располагающаяся на пересечении правой боковой поверхности от переднего торца деформирующе-режущего элемента, заборного конуса и плоскости поперечного сечения, проходящей через точку Е начала рабочего участка цилиндрической ленточки в осевом направлении, совпадала с точкой Е1 последующего деформирующее-режущего элемента. При этом количество деформирующе-режущих элементов выбрано четным.

Протяжка работает следующим образом. Во время рабочего хода первый элемент входит в отверстие заборной частью в точке А (фиг.2) и начинает пластически увеличивать диаметр отверстия в зоне выступов деформирующе-режущего элемента и в меньшей степени в зоне канавок, за счет чего на поверхности отверстия образуются выступы, испытывающие окружные растягивающие напряжения. Но поскольку левая боковая поверхность канавки при правом их расположении на элементе встает на пути движения образующегося на поверхности отверстия выступа, последний начинает срезаться. При этом резание осуществляется в зоне растяжения, что способствует снижению сил резания, так как предварительное растяжение способствует накоплению степени разрушения в срезаемом слое, а также увеличивает показатель напряженного состояния в зоне резания.

Процесс срезания стружки начинается в точке А, то есть в зоне образования выступа на обрабатываемой поверхности, и по мере продвижения деформирующе-режущего элемента ширина стружки увеличивается. При вхождении точки В в зону обработки ширина стружки равна длине отрезка главной режущей кромки АЕ

где α - угол заборного конуса деформирующе-режущего элемента.

При этом увеличивается и толщина срезаемого слоя α, максимальная величина αМАХ которого равна максимальной высоте НМАХ образующихся выступов. Экспериментально установлено: Н≈(0,12...0,2)·i, где i - натяг на деформирующий элемент.

При дальнейшем движении протяжки материальная точка С заготовки должна войти в зону обработки последней в точке D режущей кромки, пройдя путь, равный 2l. При этом материальная точка С испытает максимальную степень деформации, так как она пройдет максимальный отрезок CF по заборному конусу элемента, то есть в этих точках высота образованного выступа будет равна нулю. Таким образом, в точке D режущей кромки процесс резания происходить не будет, поэтому ширина стружки, продолжая увеличиваться, достигнет величины AD, а толщина стружки будет уменьшаться до нуля. То есть при перемещении деформирующе-режущего элемента на величину 2l процесс стабилизируется, ширина стружки будет равна 2l до выхода элемента из отверстия. При выходе из отверстия ширина стружки будет изменяться в обратном порядке, уменьшаясь до нуля. Соответственно, сила резания и деформирования при входе элемента в зону резания и выходе из нее будет изменяться не скачкообразно, а постепенно, что значительно снижает вибрации и, как следствие, волнистость обработанной поверхности. Выполнение канавок под углом ω к вектору главного движения значительно снижает силы резания, так как увеличивается кинематический передний угол γК:

а процесс резания становится косоугольным.

Форма срезанного слоя представляет собой практически равнобедренный треугольник ACG, причем максимальная толщина BG=αМАХ находится в средней части срезаемого слоя.

При угловом смещении предыдущего элемента относительно следующего за счет совмещения по оси точки F предыдущего элемента с точкой Е1 следующего, достигается равномерное удаление припуска по окружности отверстия. Максимальная толщина срезаемого следующим элементом слоя В1G1 совпадает с точками А и С, в которых материал не срезается предыдущим элементом. Кроме того, равномерное срезание слоев металла по окружности обеспечивается только при четном количестве деформирующе-режущих элементов.

Таким образом, протяжка эффективно увеличивает отверстие за счет пластической деформации отверстия участками заборного конуса, а также обеспечивает срезание механически упрочненного поверхностного слоя, что приводит к уменьшению длины протяжки и повышению качества обработанной поверхности.

Источники информации

1. А.с. 1146149 СССР. Деформирующе-режущая протяжка. Кузнецов А.М. / А.М.Кузнецов, Ю.М.Уляхин, С.К.Амбросимов. - Московский автомеханический институт. - №3568630/25-08; Заявл. 30.03.83. Опубл. 23.03.85. Бюл. №11.

2. А.с. 1764866 СССР. Прошивка. Амбросимов С.К. / С.К.Амбросимов, И.И.Шацких, Н.В.Яковлева, Д.Б.Тищенко. - Липецкий политехнический институт. - №4699439/08; Заявл. 18.04.89. Опубл. 30.09.92. Бюл. №36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ОТВЕРСТИЙ | 2006 |

|

RU2316416C1 |

| РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ ПРОТЯЖКА | 2004 |

|

RU2264892C2 |

Изобретение относится к области металлообработки и может быть использовано для чистовой обработки цилиндрических отверстий деталей. Протяжка содержит деформирующе-режущие элементы, имеющие на наружной поверхности выполненные под углом к оси протяжки заборный и обратный конусы с расположенной между ними цилиндрической ленточкой, канавки и выступы равной ширины. Для повышения стойкости за счет снижения сил резания канавки расположены под углом к оси протяжки с образованием положительного переднего угла в нормальном сечении к боковой поверхности канавки, причем положительный передний угол расположен с левой стороны переднего торца при правом расположении канавок или с правой стороны переднего торца при левом расположении канавок, причем длина рабочего участка режущей кромки и расстояние от начала цилиндрической ленточки до заднего торца деформирующе-режущего элемента в проекции на ось протяжки определены по приведенному соотношению. 4 ил.

Протяжка, содержащая деформирующе-режущие элементы, имеющие на наружной поверхности выполненные под углом к оси протяжки заборный и обратный конусы с расположенной между ними цилиндрической ленточкой, канавки и выступы равной ширины, отличающаяся тем, что канавки расположены под углом к оси протяжки с образованием положительного переднего угла в нормальном сечении к боковой поверхности канавки, причем положительный передний угол расположен с левой стороны переднего торца при правом расположении канавок или с правой стороны переднего торца при левом расположении канавок, причем длина 1 рабочего участка режущей кромки и расстояние от начала цилиндрической ленточки до заднего торца деформирующе-режущего элемента в проекции на ось протяжки определены соотношением

где b - ширина канавок;

ω - угол канавок к оси протяжки;

α - угол заборного конуса к оси элемента;

γ - передний угол в сечении, нормальном к боковой поверхности канавки,

а точка, расположенная на пересечении правой боковой поверхности от переднего торца предыдущего деформирующе-режущего элемента, заборного конуса и плоскости поперечного сечения, проходящего через точку начала рабочего участка цилиндрической ленточки в осевом направлении, совпадает с точкой начала рабочего участка цилиндрической ленточки следующего деформирующе-режущего элемента, а количество последних выбрано четным.

| Прошивка | 1989 |

|

SU1764866A1 |

| СБОРНАЯ ПРОТЯЖКА | 0 |

|

SU320353A1 |

| Деформирующе-режущая протяжка | 1983 |

|

SU1146149A1 |

| Деформирующе-режущая протяжка | 1988 |

|

SU1634398A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2004-10-10—Публикация

2003-04-07—Подача