Изобретение относится к получению непредельных углеводородов, а именно аллооцимена (2,6-диметилокта- -2,4,6-триена), используемого для производства различных химических продуктов, например душистых веществ, лаков,смол и др.

Цель изобретения - повышен е выхода aJ7Лooцимeнa путем увеличения съема продукта с единицы поверхности обогреваемого реактора и упрощение технологии процесса за счет снижения энергозатрат и уменьшения затрат на обслуживание установки.

Изобретение иллюстрируется следующими примерами.

Пример 1 (сравнительный).Установка включает в себя следующие аппараты: испаритель, перегреватель паров, реактор (пиролизер) и холодильник. Реактор объемом 3,56 дм и поверхностью обогрева 1,24 м пред- ставляет собой аппарат с кольцеобразиьгм реакционным каналом, длина труб 6 м, внутренний диаметр 66 мм.

Реактор работает в следующих условиях:

Температура пароп на входе в реактор,°С 290-330 Температура паров на выходе из реактора (и на входе в холодильник) , С 420-440 Сырье содержит 88 мас.% cf-пшена. Оптимальная скорость подачи сырья 60-70 л/ч.

В этих условиях получают пироли- зат, содержащий 38 мас.% аллооциме- на и 0,5 мас.% с(-пинена. Выход аллооц1 мена 43,1 мас.%,

П р и м е р 2. Установка в отличие от примера 1 кроме обогреваемого реактора включает необогреваемый реактор объемом 15 дм, представляющий собой трубчатый теплообменник.

В первом обогреваемом реакторе пары о -пинена, поступающие из перегревателя с температурой 290-330 С, быстро нагреваются до 420-440°С. Здесь изомеризация начинается, но не доходит до конца (конверсия с(-пине- на на выходе из первого реактора составляет 60-80%). Во втором необогреваемом реакторе изомеризация продолжается за счет тепла, аккумулированного в первом реакторе, и заканчивается при постепенном снижении температуры до 340-350 С.

Сырье содержит 88 мас.% с -пине- на. Оптимальная скорость подачи сырья 120-130 л/ч.

Пиролизат, полученный в этих условиях, содержит 43,2 мас.% аллооци- мена и 0,7 мас.% о/-пинена.

Пиролизат содерлсит значительные количества дипентена, изомерные пиро нены и продукты деструкции, примеси исходного с/-пинена и продукты их превращения. Выход аллооцимена 49,1 мас.%.

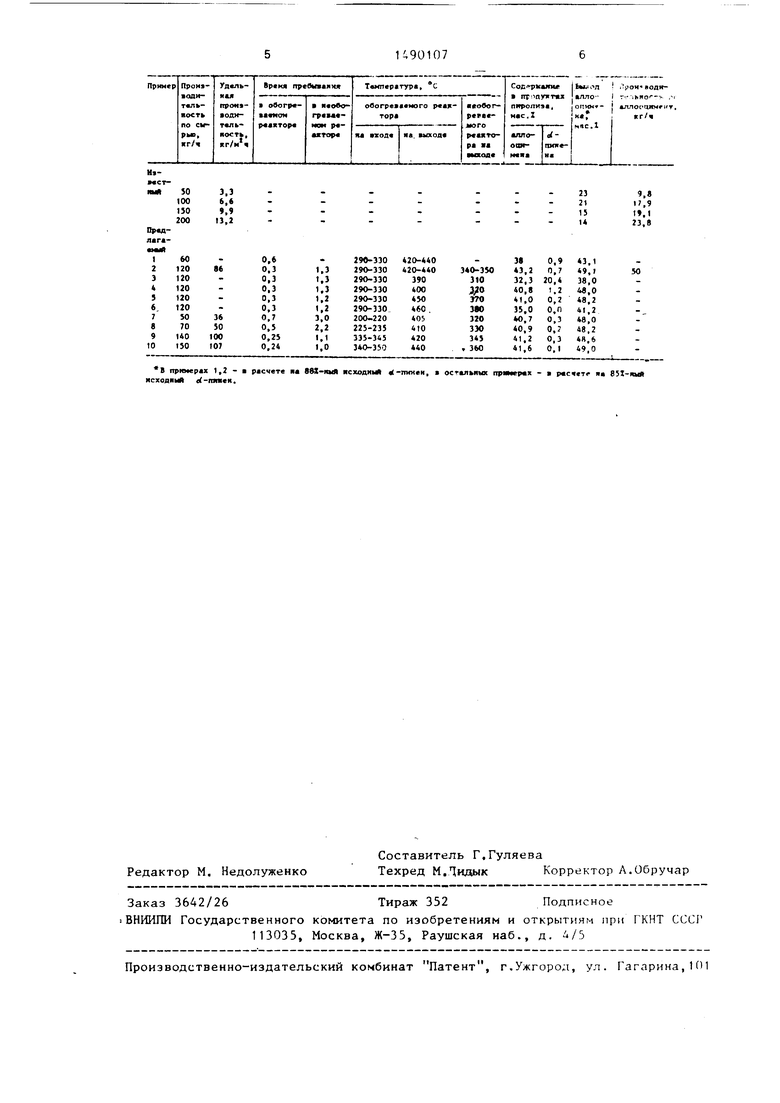

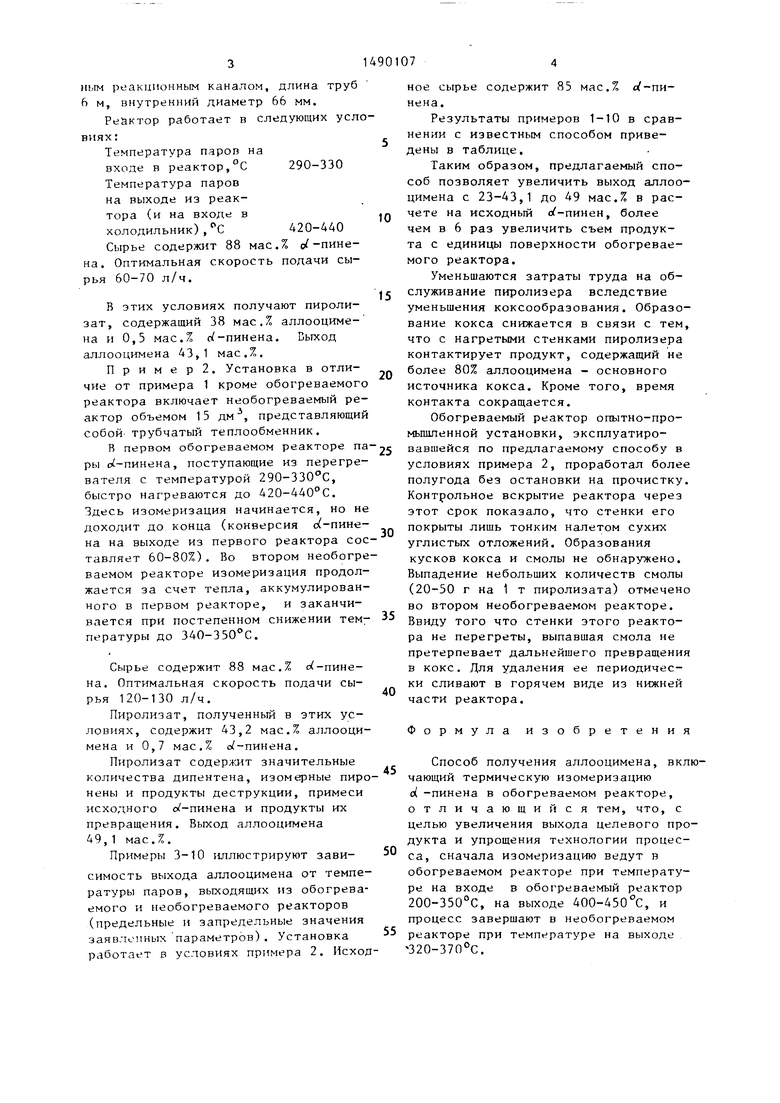

Примеры 3-10 иллюстрируют зависимость выхода аллооцимена от температуры паров, выходящих из обогреваемого и необогреваемого реакторов (предельные и запредельные значения заявленных параметров). Установка работает в условиях примера 2. Исход

ное сырье содержит 85 мас.% нена.

Результаты примеров 1-10 в сравнении с известным способом приведены в таблице.

Таким образом, предлагаемый способ позволяет увеличить выход аллооцимена с 23-43,1 до 49 мас.% в расчете на исходный о -пинен, более чем в 6 раз увеличить съем продукта с единицы поверхности обогреваемого реактора.

Уменьшаются затраты труда на обслуткивание пиролизера вследствие

уменьшения коксообразования. Образование кокса снижается в связи с тем, что с нагретыми стенками пиролизера контактирует продукт, содержащий не

более 80% аллооцимена - основного источника кокса. Кроме того, время контакта сокращается.

Обогреваемый реактор опытно-про- мьшшенной установки, эксплуатировавшейся по предлагаемому способу в условиях примера 2, проработал более полугода без остановки на прочистку. Контрольное вскрытие реактора через этот срок показало, что стенки его

покрыты лишь тонким налетом сухих углистых отложений. Образования кусков кокса и смолы не обнаружено. Выпадение небольщих количеств смолы (20-50 г на 1 т пиролизата) отмечено во втором Необогреваемом реакторе. Ввиду того что стенки этого реактора не перегреты, выпавшая смола не претерпевает дальнейшего превращения в кокс. Для удаления ее периодически сливают в горячем виде из нижней

части реактора.

Формула изобретения

Способ получения аллооцимена, включающий термическую изомеризацию о( -пинена в обогреваемом реакторе, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрощения технологии процесса, сначала изомеризацию ведут в обогреваемом реакторе при температуре на входе в обогреваемый реактор 200-350°С, на выходе 400-450 с, и процесс завершают в необогреваемом реакторе при температуре на выходе 320-370°С.

В примерах 1,2 - расчете на ft(-mifl ясходньА «(-ттен, ш остальных примерах - расчета на 85X-R мсходяь ct-mmeH.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОТЕРПЕНОВЫХ МОНОМЕРОВ И ОЛИГОМЕРОВ ИЗОМЕРИЗАЦИЕЙ СУЛЬФАТНОГО СКИПИДАРА | 2008 |

|

RU2369593C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ИЗОМЕРИЗАЦИИ АЛЬФА-/БЕТА-ПИНЕНОВ ИЛИ СКИПИДАРА | 2006 |

|

RU2320630C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ ТВЕРДОЙ И ВОДНОЙ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2160632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПЕИОФУМАРОВЫХ ИЛИ ТЕРПЕНОМАЛЕИНОВЫХ ЭФИРОВ МНОГОАТОМНЫХ СПИРТОВ | 1973 |

|

SU407879A1 |

| Способ термической переработки пылевидного твердого топлива | 1976 |

|

SU1120009A1 |

| Способ получения 2,4,6-триметилпиридина в присутствии иерархического цеолитного катализатора H-Ymmm | 2020 |

|

RU2759567C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АЦЕТОФЕНОНА И α-ФЕНИЛПРОПИОНОВОГО АЛЬДЕГИДА | 2007 |

|

RU2333903C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,5-КСИЛЕНОЛА | 1996 |

|

RU2103253C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ИЗОМЕРИЗАЦИИ АЛЬФА-ПИНЕНА В СВЕРХКРИТИЧЕСКИХ ФЛЮИДАХ | 2006 |

|

RU2300514C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

Изобретение относится к производству углеводородов, в частности к способу получения аллооцимена (2,6-диметилокта-2,4,6-триена), используемого для производства душистых веществ, лаков, смол. Цель - повышение выхода аллоцимена и увеличение производительности, сокращение энергозатрат и упрощение обслуживания установки. Процесс изомеризации Α-пинена сначала ведут в обогреваемом реакторе при 390-460°С и времени реакции 0,3 с, затем в необогреваемом трубчатом реакторе при 1,2-1,3 с и температуре на выходе 320-370°С. Эти условия позволяют увеличить выход аллооцимена с 23-43,1 до 49 мас.% в расчете на исходный Α-пинен (более чем в 6 раз) и соответственно увеличить съем продукта и энергозатраты с единицы поверхности обогреваемого реактора. Процесс упрощается за счет предотвращения образования твердых коксовых отложений на стенках реактора, которые в известном способе необходимо соскабливать, а в предлагаемом смолу сливают в горячем виде с низа второго реактора. 1 табл.

| Способ изомеризации терпенов | 1974 |

|

SU488800A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| и авырин С.Д., Седельникова А.К., Тихонова Т.е | |||

| и др | |||

| Опытный аппарат для пиролиза о -пинена | |||

| - Гидролизная и легохимическая промыш пенность, 1984, № 5, с, 28, | |||

Авторы

Даты

1989-06-30—Публикация

1987-07-31—Подача