Изобретение относится к способам получения сорбентов и может быть использовано в области охраны окружающей среды в различных отраслях народного хозяйства для быстрого и полного удаления нефтяных загрязнений с твердой и водной поверхностей.

Известен способ очистки поверхности воды от нефти, включающий нанесение порошкообразного сорбента, обработанного гидрофобным агентом на основе жирных кислот, в качестве сорбента используют сапропель органического или органоминерального типа, а в качестве гидрофобного агента насыщенный раствор смеси высших жирных кислот с числом атомов углерода не менее 14 в летучих органических растворителях при норме смеси кислот по отношению к сапропелю 1-3% (а.с.СССР N 1773873, C 02 F 1/28, 1990 г.).

В связи с тем, что сорбент, полученный таким способом обладает незначительной нефтеемкостью (40-60% от их веса) как на твердой, так и на водной поверхности, вследствие этого требуется большой расход сорбента для полной очистки поверхности от нефти и нефтепродуктов.

Известен также способ извлечения нефти и нефтепродуктов из воды, включающий контактирование воды с углеродсодержащим сорбентом, в качестве углеродсодержащего сорбента используется лузга зерен гречихи, обработанная при 150-450oC в течение 10-20 мин, с последующей регенерацией сорбента органическим растворителем (патент РФ N 2031849, C 02 F 1/28, B 01 20/20).

Недостатком этого способа является довольно низкая степень удаления из воды нефти и нефтепродуктов, что снижает эффективность процесса в целом, а также отсутствие представительной базы для производства сорбента, что в значительной степени сказывается и на стоимости сорбента.

Наиболее близким аналогом, принятым за прототип, является способ получения сорбента путем нагрева древесины со скоростью 2 град/мин до 400oC и ее пиролиза в среде парогазов пиролиза древесины, содержащих смолистые продукты пиролиза. Полученный продукт имеет следующие характеристики: суммарная пористость 2,11 см3/г; гравиметрическая плотность 0,183 г/см3; содержание золы 1,5%; содержание летучих веществ 9,9% (SLL 1188097 A. Сибирский технологический институт. 30.10.85 г. C 01 B 31/08).

Недостатком этого способа получения сорбента применительно к очистке водной и твердой поверхностей от нефти и нефтепродуктов является то, что получаемый при низких скоростях нагрева и пониженной температуре обработки сорбент:

- не обладает остаточной гидрофобностью, следовательно, экологически опасен, т.к. может оседать на одно очищаемого водного бассейна вместе с сорбированными загрязнителями;

- не имеет развитой структуры пор, необходимых для поглощения крупных молекул нефти и нефтепродуктов, что в значительной степени снижает его поглотительную способность по отношению к этим загрязнителям и что влечет за собой повышенный расход сорбента для достижения требуемого эффекта очистки.

Предлагаемое изобретение позволяет по экономичной технологии получать дешевый, удобный в эксплуатации и утилизации, экологически чистый сорбент из отходов деревопереработки (щепа, кора, стружка, опилки и другие), обладающий высокими водоотталкивающими и олефиновыми свойствами, высокой поглотительной способностью по отношению к нефти и нефтепродуктам, работающий в широком интервале температур, включая отрицательные, а также повысить экономическую эффективность процесса за счет увеличения выхода ценного продукта, снизить затраты на производства сорбента, что делает целесообразным одноразовое использование сорбента без регенерации.

Указанный технический результат в описываемом способе получения сорбента для очистки твердых и водных поверхностей от нефти и нефтепродуктов, включающем нагрев древесины (древесных отходов) и ее пиролиз в присутствии смолосодержащих парогазовых продуктов пиролиза, достигается тем, что осуществляют нагрев отходов деревопереработки до 400-550oC со скоростью 7-10 град/мин, после пиролиза смолосодержащую часть продуктов пиролиза отделяют и возвращают на стадию пиролиза в количестве 3-5 мас.% по отношению к обрабатываемому материалу.

Сопоставительный анализ с прототипом показывает, что отличительными признаками изобретения являются:

- осуществление нагрева обрабатываемого материала со скоростью подъема температуры 7-10 град/мин;

- пиролиз обрабатываемого материала при температуре 400-550oC;

- возврат смолистых продуктов пиролиза на стадию пиролиза в количестве 3-5 мас.% по отношению к обрабатываемому материалу;

- использование в качестве исходного сырья отходов переработки древесины.

Кроме того, предложенный сорбент рекомендовано использовать для сорбции нефти и нефтепродуктов (нерастворимых в воде углеводородов), в то время как сорбент по известному способу рекомендован для сорбции растворенных веществ, как это указано в описании. Однако оба способа касаются получения сорбентов.

В связи с вышеизложенным, предлагаемое изобретение является новым.

Анализ технических решений, относящихся к способам получения сорбентов для очистки водной и твердых поверхностей от нефти и нефтепродуктов, позволил выявить в них признаки, отличающие заявленное техническое решение от прототипа, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения заключается в том, что в качестве сырья для получения сорбента используются многотоннажные отходы деревопереработки, которые измельчаются до фракционного состава менее 5,0 мм, сушатся до остаточной влажности 10-15% и подвергаются термической обработке в течение 10-30 минут при температуре 400-550oC со скоростью нагрева до этой температуры 7-10 град/мин, после пиролиза смолосодержащую часть выделяющихся парогазовых продуктов пиролиза отделяют и возвращают на стадию пиролиза в количестве 3-5 мас.% по отношению к обрабатываемому материалу.

Исследованием было установлено, что температура обработки отходов деревопереработки 400-550oC способствует в присутствии водяных паров, выделяемых из обрабатываемого материала, развитию микро- и мезопористой структуры сорбента, обеспечивающей высокую поглотительную способность, в основном, по низко- и среднемолекулярным нефтепродуктам.

При более низких температурах (<400oC) не происходит развитие пор, и, следовательно, не обеспечивается высокая поглотительная способность. Повышение же температуры обработки (>550oC) значительно уменьшает выход сорбента. Времени обработки 10-30 мин в указанном температурном режиме достаточно для создания развитого объема пор.

При медленных скоростях нагревания 7-10 град/мин отходов деревопереработки создаются условия разложения парогазовых продуктов пиролиза с отложением на поверхности сорбента смолистого кокса, который, дополнительно увеличивая выход целевого продукта, придает сорбенту водоотталкивающие свойства, то есть создает высокую гидрофобность.

Увеличение скорости нагревания обрабатываемого материала (> 10 град/мин) приводит к увеличению давления в реакционном объеме и скорости удаления парогазовой смеси из этого объема, а, следовательно, уменьшению времени контакта смолосодержащей части парогазовых продуктов с поверхностью сорбента, что отрицательно сказывается на гидрофобности и поглотительной способности по высокомолекулярным соединениям.

Снижение скорости нагревания (< 7 град/мин), не оказывая существенного влияния на качество сорбента, значительно увеличивает продолжительность процесса, что отрицательно сказывается на его экономических показателях.

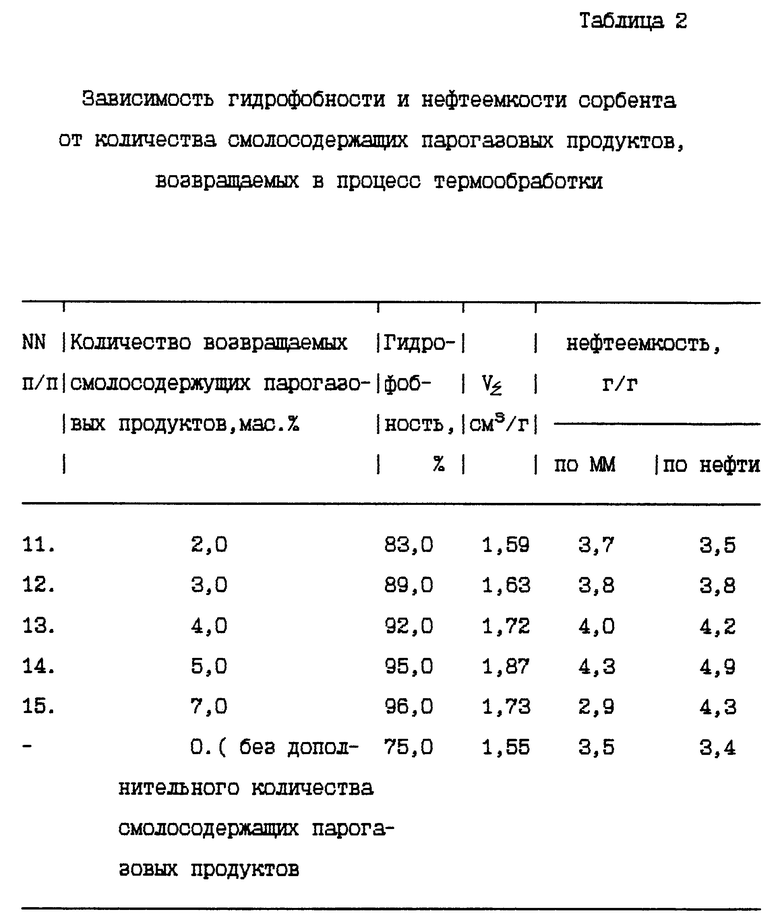

Введение дополнительного количества смолосодержащей части парогазовых продуктов в реакционный объем способствует повышению олеофильности и поглотительной способности по нефти и нефтепродуктам, причем эти свойства проявляются тем в большей степени, чем больше смолистого кокса образуется на поверхности сорбента. Такой эффект достигается введением дополнительного количества смолы в реакционный объем, для чего смолосодержащая часть парогазовых продуктов отделяется методом конденсации от выделяющейся из реакционного объема парогазовой смеси и возвращается в процесс. Как установлено исследованиями, оптимальным количеством возвращаемой смолосодержащей части парогазовых продуктов является 3-5% на массу обрабатываемого материала.

Увеличение количества (> 5 мас.%) возвращаемой смолосодержащей части парогазовых продуктов отрицательно сказывается на поглотительной способности сорбента по отношению к низкомолекулярным нефтепродуктам из-за закоксовывания микро- и мезопор. Уменьшение же количества (< 3 мас.%) возвращаемой смолы не дает вклада в гидрофобность сорбента и не увеличивает его поглотительной способности по нефти и высокомолекулярным нефтепродуктам.

Образовавшийся избыток смолы при ее отделении конденсацией парогазовых продуктов пиролиза используется как дефицитный, ценный побочный продукт, что повышает экономическую эффективность процесса.

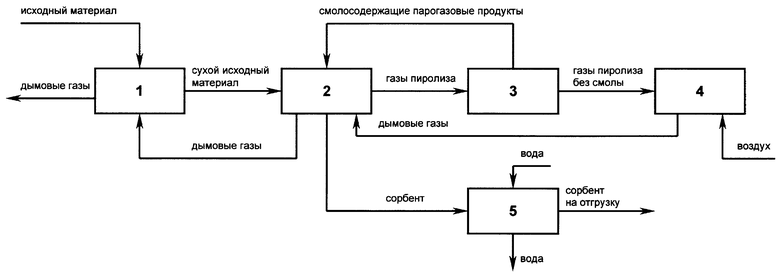

На чертеже представлена принципиальная схема осуществления способа. Схема последовательно содержит роторную сушилку 1 для подсушивания исходного материала (отходов деревопереработки), реактор-пиролизер для термообработки - пиролиза отходов деревопереработки 2, смолоконденсатор 3 для охлаждения смолосодержащих газов пиролиза, аппарат дожигания 4 для утилизации неконденсируемых газов пиролиза, барабанный холодильник 5 для охлаждения готового продукта (сорбента).

Способ получения сорбента для очистки от нефти и нефтепродуктов твердой и водной поверхностей осуществляется следующим образом.

Исходный материал - отходы деревопереработки, предварительно измельченные до фракционного состава менее 5,0 мм подаются через загрузочную камеру в роторную сушилку 1, где сушатся дымовыми газами до остаточной влажности 10-15%, затем направляются на термообработку в реактор-пиролизер 2, обогреваемый дымовыми газами путем передачи тепла через стенку. Проходя сверху вниз по высоте реактора-пиролизера 2, материал нагревается со скоростью 7-10 град/мин в течение 10-30 мин до температуры 400-500oC в среде смолистых продуктов пиролиза, подаваемых в среднюю зону реактора-пиролизера 2 в количестве 3-5 мас.% по отношению к обрабатываемому материалу. Смолосодержащие газы пиролиза удаляются из реактора-пиролизера 2, проходят смолоконденсатор 3 и поступают на утилизацию в аппарат дожигания 4, а продукты их сгорания (дымовые газы) направляются сначала на обогрев реактора-пиролизера 2, а затем после частичной потери тепла - на обогрев сушилки 1 и далее на дымовую трубу. Отделенная от продуктов пиролизера смолосодержащая часть парогазовых продуктов из смолоконденсатора 3 в требуемом количестве подается в реактор-пиролизер 2, где участвует в процессе формирования сорбента, способствуя развитию его структуры и гидрофобных свойств.

Полученный готовый продукт - пористый гидрофобный сорбент через разгрузочную камеру, расположенную в нижней части реактора-пиролизера 2, направляется на охлаждение в барабанный холодильник 5 и далее готовый продукт (сорбент) поступает на фасовку и упаковку.

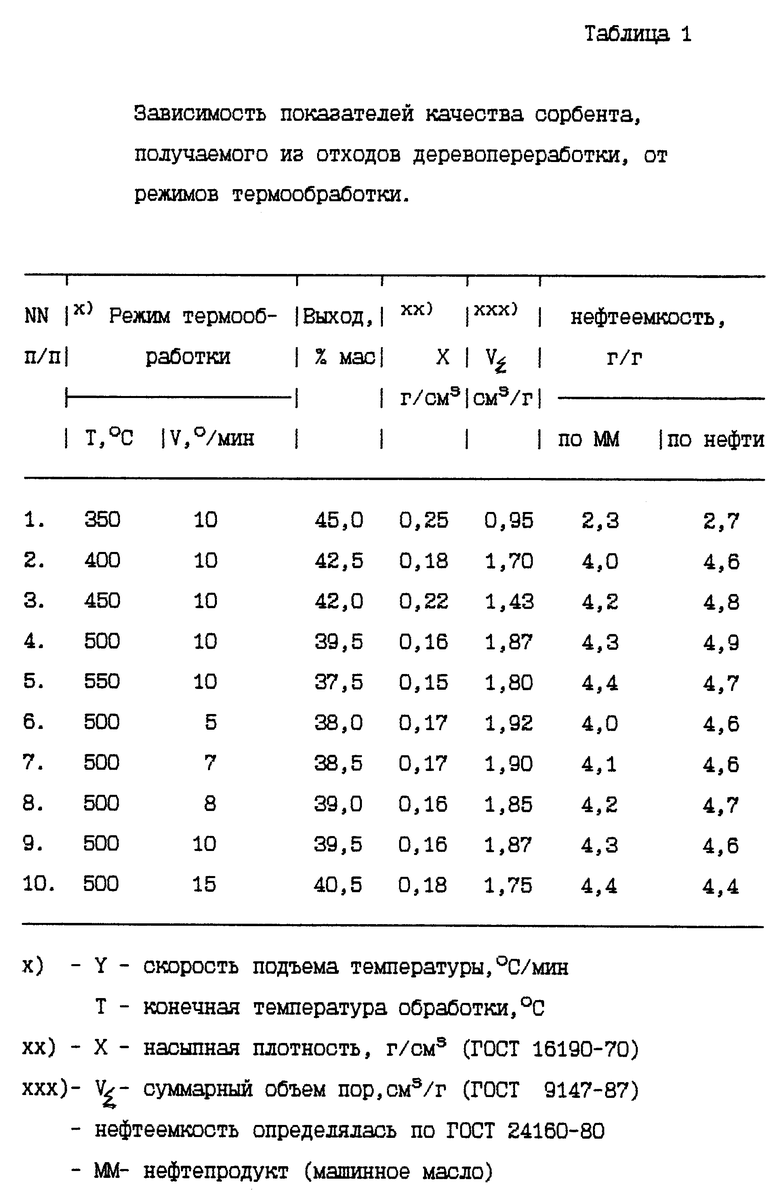

Пример 1. В качестве исходного материала используют отходы деревопереработки (кора, стружка, опилки, и другие, как в смеси, так и индивидуально) предварительно измельченные до фракционного состава менее 5,0 мм и подсушенные до остаточной влажности 10-15% в количестве 1 кг загружают в электрическую муфельную печь с автоматическим регулированием температуры и скорости ее подъема, понимает температуру до 350oC со скоростью нагрева 10 град/мин в смолосодержащем парогазовом потоке (количество возвращаемых смолосодержащих парогазовых продуктов 50 г) и выдерживают при этой температуре в течение 10-30 мин.

В результате получают сорбент в виде крошки черного цвета. Сорбент используют на суммарный объем пор, поглотительную способность по нефти и нефтепродуктам (нефтеемкость) и гидрофобность (табл.1 и 2).

Пример 2. Условия те же, что и в примере 1, но температура термообработки исходного материала (отходы деревопереработки) составляет 400oC.

Пример 3. Условия те же, что в примерах 1, 2, но температура термообработки исходного материала (отходы деревопереработки) составляет 450oC (табл. 1).

Пример 4. Условия те же, что в примерах 1, 2, 3, но температура термообработки исходного материала (отходы деревопереработки) составляет 500oC (табл.1).

Пример 5. Условия те же, что в примерах 1, 2, 3, 4, но температура термообработки исходного материала (отходы деревопереработки) составляет 550oC (табл.1).

Пример 6. В качестве исходного материала используют отходы деревопереработки (кора, стружка, опилки и другие) предварительно измельченные до фракционного состава менее 5,0 мм и подсушенные до остаточной влажности 10-15%, в количестве 1 кг загружают в электрическую муфельную печь с автоматическим регулированием температуры и скорости ее подъема, поднимают температуру до 500oC со скоростью нагрева 5 град/мин в смолосодержащем потоке (количество возвращаемых смолосодержащих парогазовых продуктов 50 г) и выдерживают при этой температуре в течение 10-30 мин (табл. 1).

Пример 7. Условия те же, что в примере 6, но скорость нагрева составляет 7 град/мин (табл.1).

Пример 8. Условия те же, что в примере 6,7, но скорость нагрева составляет 8 град/мин (табл.1).

Пример 9. Условия те же, что в примере 6, 7, 8, но скорость нагрева составляет 10 град/мин (табл.1).

Пример 10. Условия те же, что в примере 6, 7, 8, 9, но скорость нагрева составляет 15 град/мин (табл.1).

В табл. 1 представлены результаты исследований зависимости показателей качества сорбента, получаемого из отходов деревопереработки, от режимов термообработки.

Пример 11. В качестве исходного материала используют отходы деревопереработки (кора, стружки, опилки и другие), предварительно измельченные до фракционного состава менее 5,0 мм и подсушенные до достаточной влажности 10-15% в количестве 1 кг загружают в электрическую муфельную печь с автоматическим регулированием температуры и скорости ее подъема, поднимают температуру до 500oC со скоростью нагрева 10 град/мин в смолосодержащем парогазовом потоке, количество возвращаемых в процесс термообработки смолосодержащих парогазовых продуктов 20 г, т.е. 2 мас.% по отношению к исходному материалу (табл. 2).

Пример 12. Условия те же, что в примере 11, но количество смолосдержащих парогазовых продуктов, возвращаемых в процесс термообработки, составляло - 30 г, т.е. 3 мас.% по отношению к исходному материалу (табл.2).

Пример 13. Условия те же, что в примере 11, 12, но количество смолосодержащих парогазовых продуктов, возвращаемых в процесс термообработки, составляло - 40 г, т.е. 4 мас.% по отношению к исходному материалу (табл.2).

Пример 14. Условия те же, что в примере 11, 12, 13, но количество смолосодержащих парогазовых продуктов, возвращаемых в процесс термообработки, составило - 50 г, т.е. 5 мас.% по отношению к исходному материалу (табл.2).

Пример 15. Условия те же, что в примере 11, 12, 13, но количество смолосодержащих парогазовых продуктов, возвращаемых в процесс термообработки, составляло - 70 г, т.е. 7 мас.% по отношению к исходному материалу (табл.2).

В табл.2 представлены результаты исследований зависимости гидрофобности и нефтеемкости сорбента от количества смолосодержащих парогазовых продуктов, возвращаемых в процесс термообработки.

Как видно из данных табл.1, 2, предлагаемый способ обеспечивает получение сорбента для очистки от нефти и нефтепродуктов твердой и водной поверхностей с высокими водоотталкивающими и поверхностно-активными свойствами, с гарантированной высокой поглотительной способностью оп отношению к нефти и нефтепродуктам.

Получение сорбента с требуемыми показателями качества гарантировано режимом термообработки в заявленном интервале режимных показателей.

Полученный сорбент может быть использован разделенным на узкие фракции или в полифракционном состоянии для любой очищаемой поверхности, при этом потеря эффективности очистки составляет не более 5-7%. Поглотительная способность сорбента по чистой нефти средней вязкости составляет в соответствии с ТУ 350-420%, время поглощения при температуре +20oC составляет: моторного масла - 40-60 сек; вязкой нефти - 100-120 сек. При отрицательных температурах поглотительная способность снижается на 10-15%, время поглощения увеличивается в 3-5 раз.

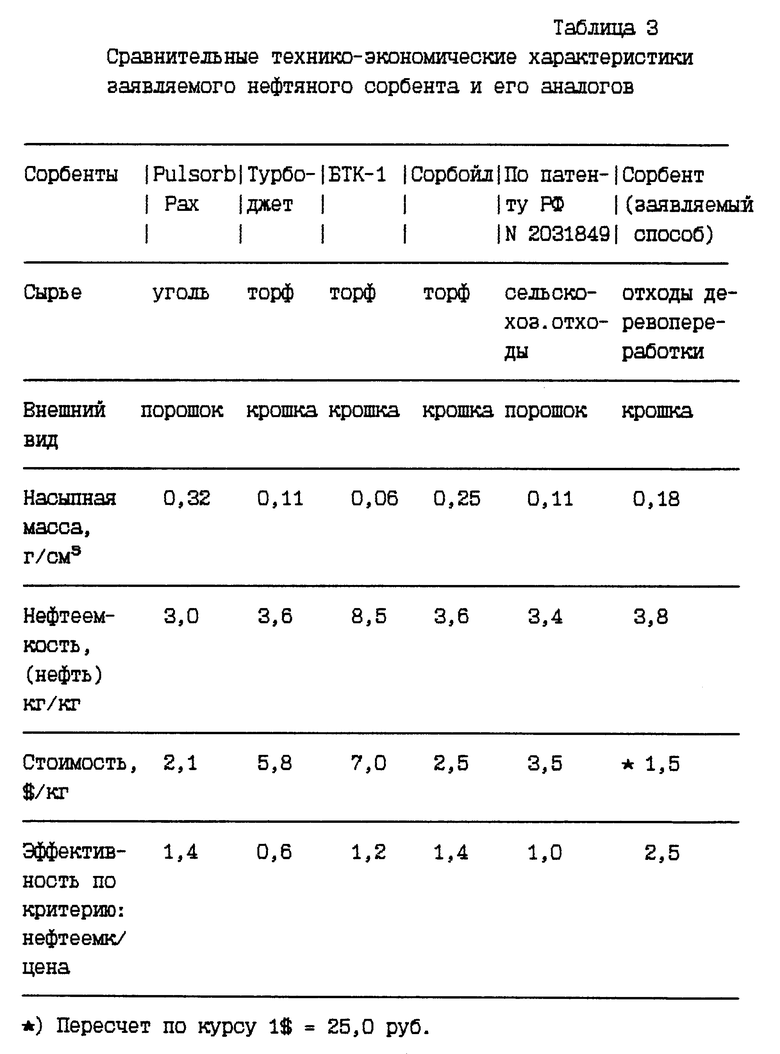

Таким образом, полученный сорбент характеризуется высокими показателями гидрофобности, нефтеемкости и невысокой стоимостью, что делает его конкурентноспособным по сравнению с известным сорбентом.

Для комплексной оценки сорбента авторами заявляемого технического решения введен критерий эффективности:

отношение нефтеемкости в кг нефти сорбента (удельное количество собираемой нефти) к цене сорбента, в долл/кг. Как видно из таблицы 3, этот критерий у сорбента по заявляемому способу значительно выше, чем у аналогов что свидетельствует о его высокой технико-экономической эффективности.

Предлагаемый способ получения сорбента для очистки от нефти и нефтепродуктов твердой и водной поверхностей в отличие от известного позволяет повысить выход сорбента, гидрофобность сорбента, а, следовательно, экологическую безопасность использования сорбента, повысить экономическую эффективность применения за счет поглотительной способности сорбента, уменьшить его стоимость за счет использования в качестве сырья многотонажных производственных отходов деревопереработки (кора, стружка, опилки и другие), уменьшить удельный расход сырья, а, следовательно, уменьшить энергозатраты на получение сорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ ПРИ ИХ РАЗЛИВАХ ПУТЕМ УТИЛИЗАЦИИ РИСОВОЙ ШЕЛУХИ | 2005 |

|

RU2304559C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2008 |

|

RU2395336C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2012 |

|

RU2493907C1 |

| СПОСОБ ОЧИСТКИ ВОДНОЙ ПОВЕРХНОСТИ ОТ НЕФТЯНОГО ЗАГРЯЗНЕНИЯ | 1995 |

|

RU2088725C1 |

| Композиционный магнитосорбент для удаления нефти, нефтепродуктов и масел с поверхности воды | 2020 |

|

RU2757811C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТ НЕФТИ ТВЕРДЫХ И ВОДНЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2286208C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 2007 |

|

RU2333793C1 |

Изобретение относится к охране окружающей среды в различных отраслях народного хозяйства для быстрого и полного удаления нефтяных загрязнений с твердой и водной поверхностей. Способ получения сорбента для очистки от нефти и нефтепродуктов твердой и водной поверхностей заключается в том, что в качестве исходного материала используют отходы деревопереработки, термическую обработку которых осуществляют одновременно со смолосодержащей частью парогазовых продуктов термообработки, составляющей 3-5 мас.% по отношению к исходному материалу, возвращаемой в процессе термообработки, проводимой при 400-550°С при скорости подъема температуре 7-10 град/мин. Способ позволяет по упрощенной и экономичной технологии термообработки получить сорбент с высокими потребительскими свойствами и экологическими параметрами. 3 табл., 1 ил.

Способ получения сорбента, включающий нагрев древесины и ее пиролиз в присутствии смолосодержащих парогазовых продуктов пиролиза, отличающийся тем, что осуществляют нагрев отходов деревопереработки до 400 - 550oС со скоростью 7 - 10 град/мин, после пиролиза смолосодержащую часть продуктов пиролиза отделяют и возвращают на стадию пиролиза в количестве 3 - 5 мас.% по отношению к отходам деревообработки.

| Способ получения активированного угля | 1983 |

|

SU1188097A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1994 |

|

RU2112594C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2077480C1 |

| САМОЛЕТ ДЛЯ КРУГОСВЕТНОГО БЕСПОСАДОЧНОГО ПЕРЕЛЕТА БЕЗ ДОЗАПРАВКИ В ВОЗДУХЕ | 1996 |

|

RU2104226C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО АКТИВИРОВАННОГО УГЛЯ | 1996 |

|

RU2106301C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2000-12-20—Публикация

1999-12-15—Подача