Изобретение относится к черной металлургии, конкретно к литейному производству, в частности к производству модифицированных чугунов дн ответственных отливок. , Известен брикет для графитизирую щей обработки чугуна, содержащий 95% ферросилиция с присадками 1,015% Ва или 0,5-1,0% Sr (от массы ферросилиция), раздробленного на зе на размером 1,5-3 мм, и 5% жидкого стекла г в качестве связующего LH. Однако данный брикет имеет малый удельный вес, плохо смачивается чугуном и неполностью разрушается в расплаве, вследствие чего быстро всплывает на поверхность чугуна и ошлаковывается, что приводит к низко му усвоению модифицирующих элементов и повьппенному расходу модификаторов. Наиболее близким по достигаемому эффекту к предлагаемому является брикет С2 для модифицирования чугуна, в состав которого входят следующие компоненты, мае. %: Ферросилиций Однако брикетц известного состава могут применяться лишь для графитизирующей обработки чугуна. Применяя эти брикеты, можно получать чугу с пластинчатым графитом, что не дает возможности резко увеличить его проч ностные и пластические свойства. Вве дение магния в данные брикеты невозможно из-за использования в них в ка честве связующего жидкого чугуна с температурой 1300-1330 С. Целью изобретения является повьше мне прочности и пластичности чугуна путем получения в нем графита преиму щественно вермикулярной формы. Цель достигается тем, что брикет для модифицирования чугуна, содержащий силикобарий и стальную дробь, до полнительно содержит железо-кремний -магний-кальциевую (ЖКМК) лигатуру и алюминий при следующем соотношении компонентов, мае. %: Силикобарий Лигатура ЖЮ-1К 35-55 Стальная дробь 20-30 Алюминий Остальное Лигатура ЖКМК обеспечивает получение чугуна без пластинчатого графита с высокими прочностными свойствами. При содержании лигатуры ниже 35 мае, % (опыт 12) в структуре чугуна появляется пластинчатый графит, что приводит к резкому падению пластичности. При содержании ЖКМК в брикете свыше 55 мае. % (опыт 10) наблюда- ется увеличение да1мления при модифицировании, увеличение количества шлака, падение температуры чугуна, что недопустимо . При содержании силикобария ниже 10 мае. % происходит резкое сокращение длительности модифицирующего эффекта (опыт 6), При содержании силикобария свьиие 20 мае. % (опыт 4) образовывается большое количество щлакя, что затрудняет дальнейшую эксплуатацию ковшей. Кроме того, повьшение содержания бария в брикете свыше 20 мас.% не приводит к нарастанию прочностных свойств, а лишь удорожает брикет. Содержание дроби в брикете в пределах 20-30 мае. % обеспечивает наиболее полное усвоение модификаторов. При содержании дроби менее 20 мае. % (опыт 8) брикеты из-за низкого удельного веса вспльшают на поверхность чугуна и ошлаковываются. При содержании дроби свыше 30 мае. % (опыт 7) из-за повышения плотности и теплоаккумулирующей способности смеси ухудшаются условия фильтрации жидкого алюминия при изготовлении брикета. Вследствие этого алюминий не попадает в нижние слои брикета и они осыпаются. Оптимальное содержание алюминия в брикете составляет 10-20 мае. % и обеспечивает в сочетании с лигатурой и силикобарием получение в чугуне графита преимущественно вермикулярной формы. При содержании алюминия свьпие 20 мае. % при изготовлении брикета происходит его чрезмерное разогревание, что приводит к воспламенению лигатуры ЖКМК (опыт 16). При содержании алюминия ниже 10 мае. % его не хватает для связьшания всей массы

брикета, вследствие чего нижняя часть последнего осыпается (опыт 14).

Пример. При изготовление брикетов используют силикобарий марки ФСБА (ТУ-14-5-132-81, с содержанием бария не менее 20%, кремния 40-75%, железа не более 3U%), размолотый до фракции 1,5-3,0 мм, лигатуру ЖКМК (ТУ-14-5-39-79, с содержанием кгшьция 6-9%, магния 6-12%, кремния не менее 40%, железо остальное), размолотую до фракции 10-20 мм, стальную дробь диаметром 1-3 мм (ГОСТ 11964-81 Е) и алюминий марки АВ-97 (ГОСТ 295-79Е). Смесь силикобария, лигатуры ЖКМК и стальной дроби помещают в металлические излояшицы, рабочие полости которых выполнены в виде цилиндров диаметром 100 и высотой 50 мм. Затем изложницы заливают алюминием при 680700 0, После затвердевания и охлаждения брикеты извлекают из изложниц

и используют для модифицирования чугуна.

Брикеты известного состава готовят аналогичным способом, используя в них ферросилиций ФС-75, активированньй стронцием, и в качестве связующего литейный чугун при 1300-1ЗЗО С.

Модифицированию подвергают чугун следующего химического состава, %: С 3,5-3,7%; Si- 2,1-2,3%; Мп 0,5-0,6%j S 0,05-0,00%; Р 0,10-0,14%. Расход брикетов на 1 т чугуна составляет во всех случаях, кроме опыта 1 (известный состав), А кг. В случае применения брикетов известного состава введение их в чугун в количестве свьппе 6 кг на 1 т не приводит к повышению прочности.

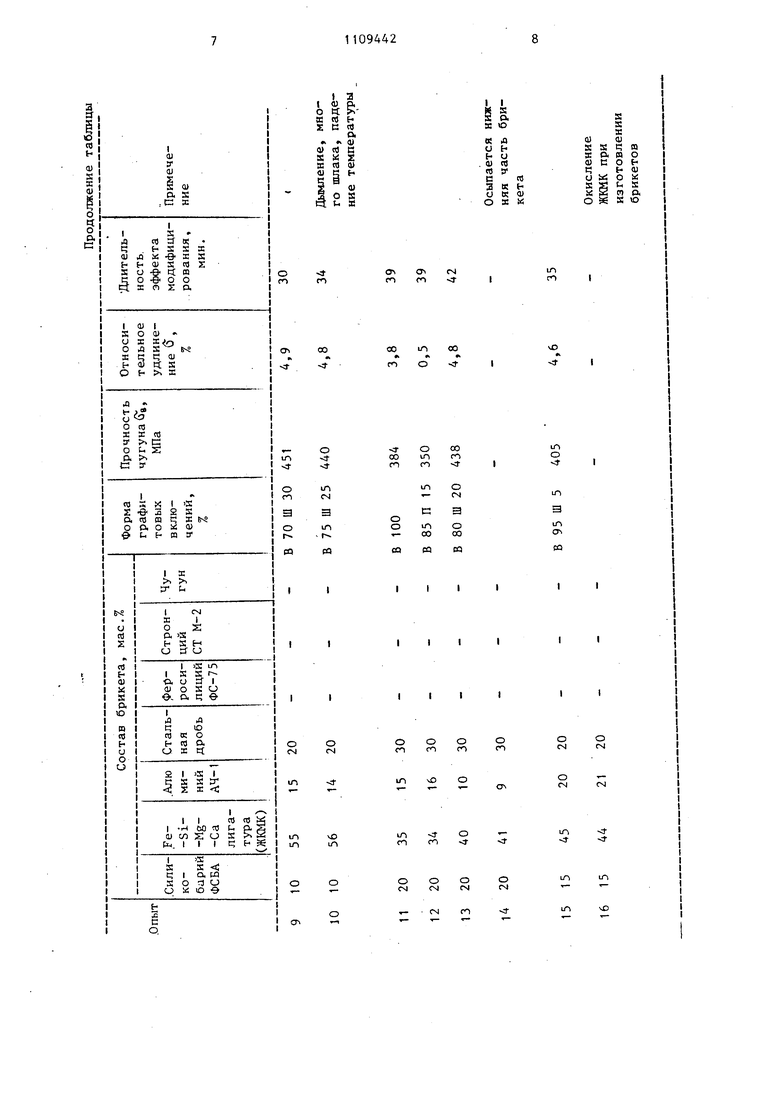

Результаты модифицирования чугуна приведены в таблице (форма графитовых включений - шаровидная Ш, вермикулярная В, пластинчатая П).

0)о

оп

яи

о

0) О)

ж

ш t;(4

о оч

с i

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикет для модифицирования чугуна | 1987 |

|

SU1505978A1 |

| Брикет для модифицирования чугуна | 1987 |

|

SU1491900A1 |

| Брикет для модифицирования чугуна | 1988 |

|

SU1548240A1 |

| Смесь для модифицирующих брикетов | 1985 |

|

SU1252348A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Брикет для модифицирования чугуна | 1981 |

|

SU1002362A1 |

| Модификатор | 1976 |

|

SU655740A1 |

БРИКЕТ ДЛЯ МОДИФИЦИРОВАНИЯ ЧУГУНА, содержащий силикобарий , стальную дробь, о тличающийс я тем, что, с целью повышения прочности и пластичности чугуна путем получения в нем графита преимущественно вермикулярной формы, он дополнительно содержит железо- кремниймагний-кальциевую лигатуру и алюминий при следующем соотношении компо нентов. мае. %: .10-20 Силикобарий Железо-кремний-магний-кальциевая 35-55 лигатура Стальная 20-30 дробь (Л Остальное Алюминий

CM

r00

«

f

fO

CO

04

о п

о п

о м

ОО

1ЛvD

- го

оо f

о f t

in ts

in t

«

о

CS

vO Ln

ю

CM

го

r

чО

00

k

t vf

in

оо

о г

гл г

о

in

(N

э

in а

о оо

со

со

I I I

I I I

о

о

о п

о о

CS

CM го п

о

ш о о

CM

t

in

r О r CO r

о

000

CNI

C lCMCM

CMen

9110944210

Как видно иэ приведенных в таблице Использование брикетов предлагаеданных, брикеты предлагаемого сое-мого состава для модифицирования чутава обеспечивают в чугуне получениегуна дает возможность, по сравнению графита аермикулярной и шаровиднойс известньм, значительно повысить формы (опыты 2,5, 9,11,13,15), что 5прочностные и пластические свойства приводит к увеличению прочное-чугуна. Брикеты рекомендуется примети чугуна на 35-60% и возрас-нять для ковшевой обработки чугуна.Экотанию относительного удлиненияномический эффект от применения брикедо 4,9%.тон составляет 2,6 руб.на 1 т отливок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИЗМЕРИТЕЛЬ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ТРАНСФОРМАТОРОВ ТОКА | 2002 |

|

RU2224266C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3364134/22-02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-23—Публикация

1983-05-25—Подача