хХллХ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ОБРАЗЦА, ПРИМЕНЯЕМОГО ДЛЯ ИСПЫТАНИЯ НА ОДНООСНОЕ ПЛАСТИЧЕСКОЕ РАСТЯЖЕНИЕ, В ВИДЕ СТЕРЖНЯ СО ВТУЛКАМИ ИЗ МАТЕРИАЛА, ОБЛАДАЮЩЕГО ПАМЯТЬЮ ФОРМЫ | 2017 |

|

RU2678853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУФТ ИЗ СПЛАВА С ПАМЯТЬЮ ФОРМЫ | 2016 |

|

RU2623977C1 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПЛАСТИЧЕСКОЕ ОДНООСНОЕ РАСТЯЖЕНИЕ | 2015 |

|

RU2604111C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ, ОБЛАДАЮЩИХ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2579174C1 |

| Способ получения посадок в системе вала | 1988 |

|

SU1606755A1 |

| Способ получения посадок в системе отверстия | 1989 |

|

SU1754401A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| Способ изготовления герметичного узла СВЧ-волновода | 1990 |

|

SU1727181A1 |

| Устройство для соединения законцовок трубопровода | 2023 |

|

RU2824695C1 |

Изобретение относится к области машиностроения, а именно к способам образования напряженных герметичных соединений с гарантированным натягом, который обеспечивается за счет использования конструктивных элементов, изготовленных из материалов с управляемыми свойствами, обладающих эффектом памяти формы. Цель изобретения - повышение герметичности. Это достигается за счет равномерного распределения радиальных напряжений в соединении путем увеличения площади контакта сопрягаемых поверхностей муфты и трубопроводов. Способ включает изготовление муфты 3 механической обработкой в аустенитном состоянии. Перевод ее захолаживанием в мартенситное состояние. Раздачу внутреннего диаметра до размера, превышающего наружный диаметр трубопроводов 1 и 2. Ввод захоложенных законцовок трубопроводов во внутреннюю полость муфты. Восстановление муфты путем перевода ее материала в аустенитное состояние нагревом до температуры эксплуатации. Отжиг соединения при температуре, не превышающей температуру начала рекристаллизации материала муфты. 6 ил.

фиг.1

Изобретение относится к машиностроению, а именно к способам образования напряженных герметичных соединений с гарантированным натягом, который обеспечивается за счет использования конструктивных элементов, изготовленных из материалов с управляемыми свойствами, обладающих эффектом памяти формы.

Цель изобретения - повышение герметичности достигается за счет равномерного распределения радиальных напряжений в соединении путем увеличения площади контакта сопрягаемых поверхностей муфты и трубопроводов.

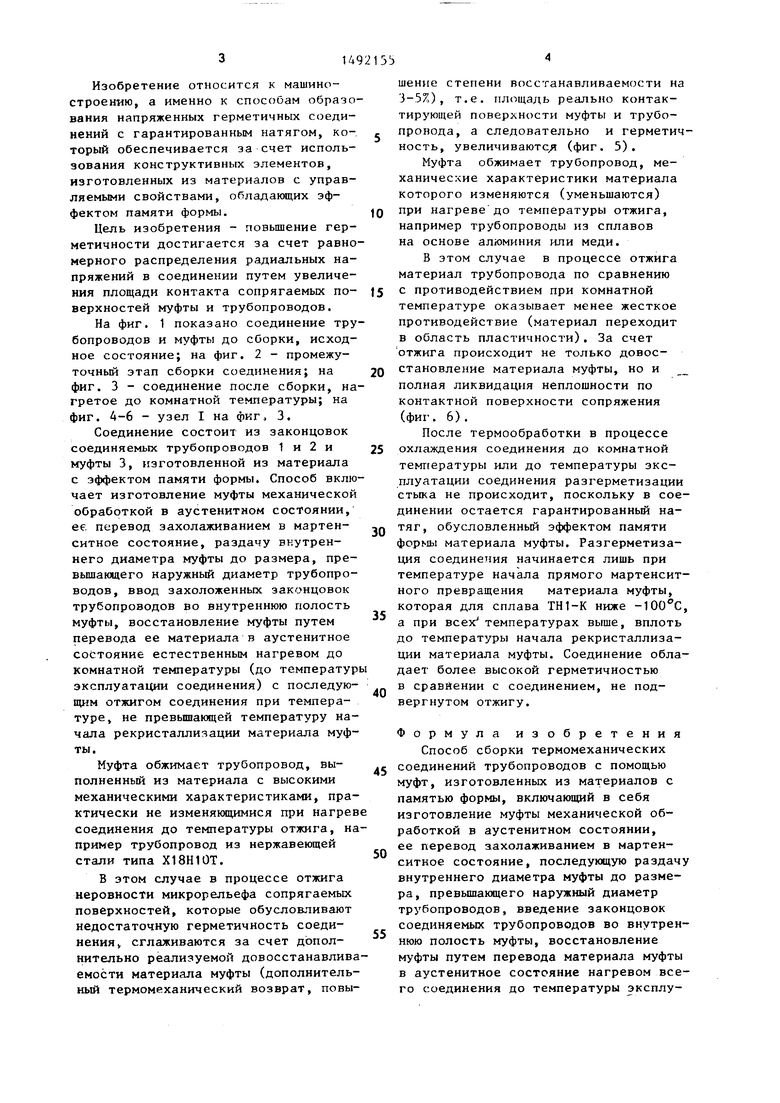

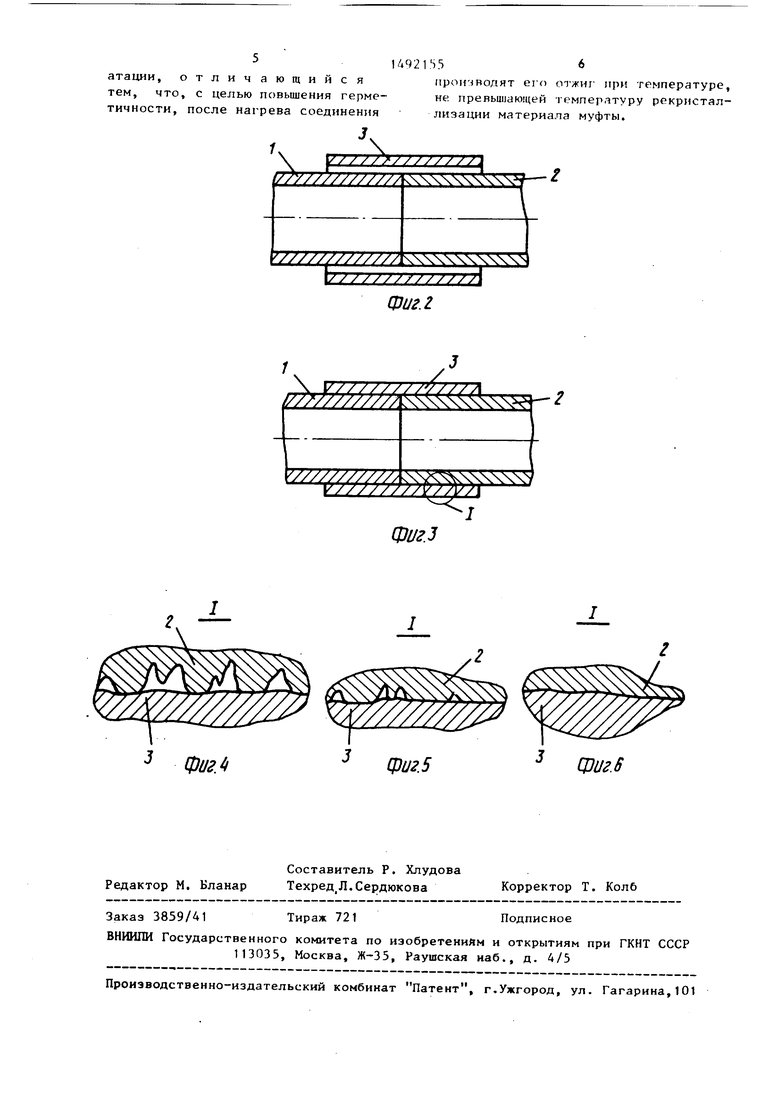

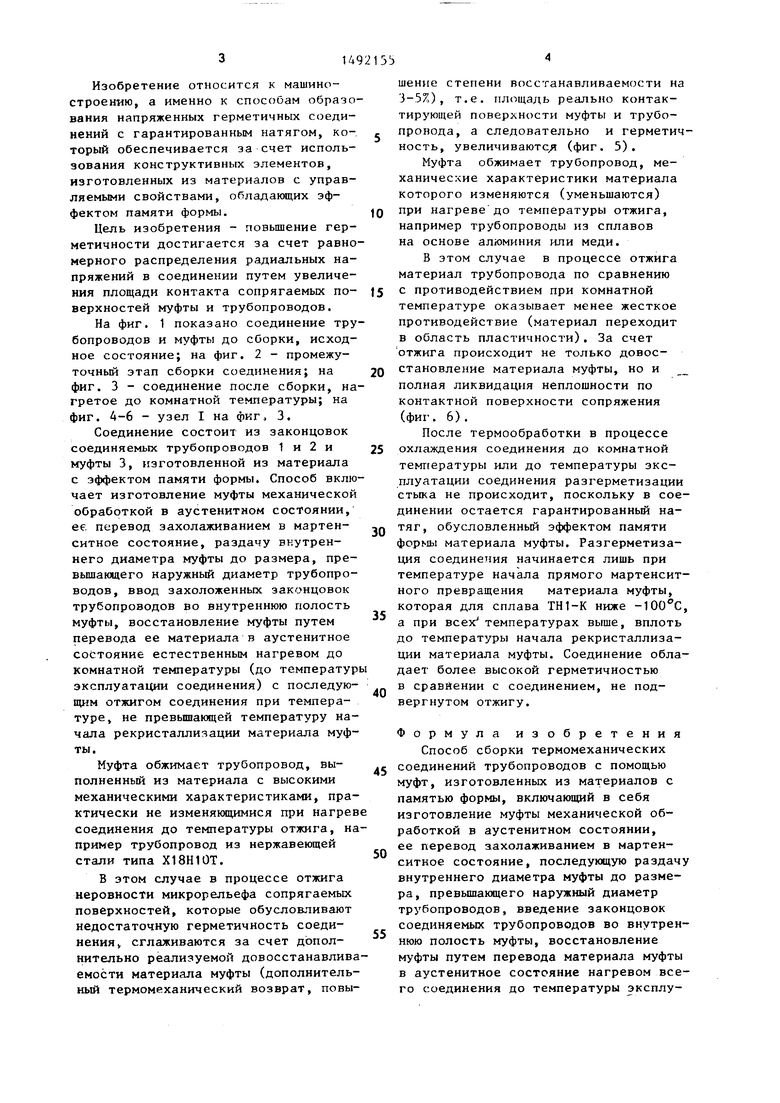

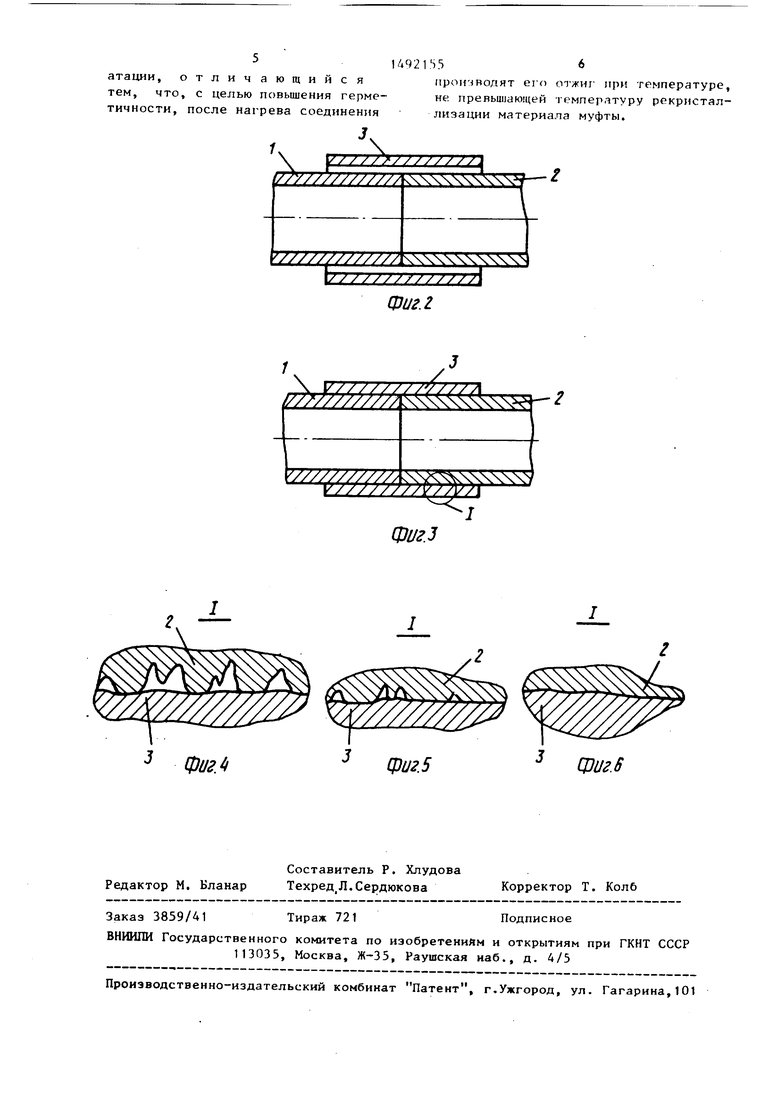

На фиг. 1 показано соединение трубопроводов и муфты до сборки, исходное состояние; на фиг. 2 - промежуточный этап сборки соединения; на фиг. 3 - соединение после сборки, нагретое до комнатной температуры; на фиг. 4-6 - узел I на фиг. 3.

Соединение состоит из законцовок соединяемых трубопроводов 1 и 2 и муфты 3, изготовленной из материала с эффектом памяти формы. Способ включает изготовление муфты механической обработкой в аустенитном состоянии, ее перевод захолаживанием в мартен- ситное состояние, раздачу внутреннего диаметра муфты до размера, превышающего наружный диаметр трубопроводов, ввод захоложенных законцовок трубопроводов во внутреннюю полость муфты, восстановление муфты путем перевода ее материала в аустенитное состояние естественным нагревом до комнатной температуры (до температур эксплуатации соединения) с последующим отжигом соединения при температуре, не превьш1ающей температуру начала рекристаллизации материала муфты.

Муфта обжимает трубопровод, выполненный из материала с высокими механическими характеристиками, практически не изменяющимися при нагрев соединения до температуры отжига, например трубопровод из нержавеющей стали типа Х18Н10Т.

В этом случае в процессе отжига неровности микрорельефа сопрягаемых поверхностей, которые обусловливают недостаточную герметичность соединения сглаживаются за счет дополнительно реализуемой довосстанавлива емости материала муфты (дополнительный термомеханический возврат, повы0

5

0

5

0

5

0

5

0

5

шение степени восстанавливаемости на 3-5%), т.е. площадь реально контактирующей поверхности муфты и трубопровода, а следовательно и герметичность, увеличиваются (фиг. 5).

Муфта обжимает трубопровод, механические характеристики материала которого изменяются (уменьшаются) при нагреве до температуры отжига, например трубопроводы из сплавов на основе алюминия или меди.

В этом случае в процессе отжига материал трубопровода по сравнению с противодействием при комнатной температуре оказывает менее жесткое противодействие (материал переходит в область пластичности). За счет отжига происходит не только довос- становлеиие материала муфты, но и полная ликвидация неплощности по контактной поверхности сопряжения (фиг. 6).

После термообработки в процессе охлаждения соединения до комнатной температуры или до температуры эксплуатации соединения разгерметизации стыка не происходит, поскольку в соединении остается гарантированный натяг, обусловленный эффектом памяти формы материала муфты. Разгерметизация соединения начинается лишь при температуре начала прямого мартенсит- ного превращения материала муфты, которая для сплава ТН1-К ниже -100°С, а при всех температурах выше, вплоть до температуры начала рекристаллизации материала муфты. Соединение обладает более высокой герметичностью в сравнении с соединением, не подвергнутом отжигу.

Формула изобретения

Способ сборки термомеханических соединений трубопроводов с помощью муфт, изготовленных из материалов с памятью формы, включающий в себя изготовление муфты механической обработкой в аустенитном состоянии, ее перевод захолаживанием в мартен- ситное состояние, последующую раздачу внутреннего диаметра муфты до размера, превьщ1ающего наружный диаметр трубопроводов, введение законцовок соединяемых трубопроводов во внутреннюю полость муфты, восстановление муфты путем перевода материала муфты в аустенитное состояние нагревом всего соединения до температуры эксплу514921.S36

атации, отличающийся ироичводят его отжиг лри температуре, тем, что, с целью повьшения герме- не лревьш1аю цей температуру рекристал- тичности, после нагрева соединения лизации материала муфты.

/ //////////// /I

фиг.

Фиг. г

Фиг.З

фиг.5

г. 6

| Эффект памяти формы в сплавах.- М.: Металлургия, 1979, с | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

Авторы

Даты

1989-07-07—Публикация

1987-03-16—Подача