Способ сборки образца, применяемого для испытания на одноосное пластическое растяжение, в виде стержня со втулками из материала, обладающего памятью формы

Изобретение относится к способам, позволяющим повысить производительность труда при сборке втулок, выполненных из материала обладающего эффектом памяти формы, со стержнем (валом) и может найти применение в машиностроении.

Известен способ соединения с натягом деталей типа вал-втулка методом горячей запрессовки, по которому к торцу вала крепят технологический стержень, на который устанавливают нагретую направляющую гильзу. Втулку нагревают и по направляющей гильзе заводят на вал. (Патент 2155122, МПК В23Р 11/02 (2000.01), опубл.: 27.08.2000. Бюл. №24).

Известный способ реализуется при комнатной или близкой к ней температуре окружающей среды, что существенно сокращает требуемое время монтажа захоложенной в хладоагенте, например жидком азоте, втулки, выполненной из материала обладающего эффектом памяти формы, на гладкий вал. Проблематично так же по известному способу выполнение монтажа на вал одновременно двух втулок с обеспечением нормированного положения втулок относительно торцов гладкого вала и между собою.

Наиболее близким по технической сущности и достигаемому результату является способ сборки охватывающей детали, например втулки, выполненной из материала обладающего эффектом памяти формы, с охватываемой деталью, например, частью трубы или вала с применением специального инструмента - монтажных клещей. По способу монтажную часть клещей помещают в сосуд с хладоагентом, например жидким азотом, в котором находятся втулки. Втулки имеют увеличенный внутренний диаметр по сравнению с диаметром сопрягаемого вала, за счет предварительной обработки отверстия втулок методом пластического деформирования, например раздачей. Втулку зажимают губками монтажных клещей и вынимают из сосуда. Клещами втулку заводят в требуемую зону охватываемой детали, например до упора в хомут - ограничитель, предварительно одетый и зафиксированный на охватываемой детали. Клещи удаляют, а собранное соединение, например вал - втулка, нагревают, например, до температуры окружающей среды, обеспечивая тем самым их прочное соединение. (Применение арматуры из сплавов "с памятью" в трубопроводных системах. Научные редакторы: докт. техн. наук Соколов Б.Н., канд. техн. наук Чернов Д.Б. Приложение к журналу "Авиационная промышленность" №4, 1986. Москва. Машиностроение. стр. 27.). - прототип.

Недостатком способа является высокая трудоемкость монтажа соединения вал - втулка, требующего предварительной установки на вал хомута - ограничителя и удаления его после выполнения сборочной операции. Кроме того, при сборке двух втулок с валом, устанавливаемых последовательно в зонах его торцов, трудоемкость монтажной операции увеличивается примерно в 1,5…2 раза. При этом для обеспечения геометрической идентичности большого количества собираемых соединений, характеризуемых постоянством расстояния между торцами устанавливаемых втулок, обращенных друг к другу, требуется разработка и внедрение дополнительных технических решений, обеспечивающих отмеченное условие.

Техническим результатом, на достижение которого направлено предлагаемое решение, является обеспечение геометрической идентичности монтажа двух втулок, изготовленных из материала обладающего эффектом памяти формы, с цилиндрическим стержнем (валом), при неограниченном количестве повторений операций сборки с одновременным увеличением производительности операции сборки.

Заявляемый технический результат достигается тем, что в способе сборки образца, применяемого для испытания на одноосное пластическое растяжение, в виде стержня со втулками из материала, обладающего памятью формы, включающем подготовку втулок перед сборкой путем изготовления втулок обработкой резанием в аустенитном состоянии, перевод втулок захолаживанием в мартенситное состояние, раздачу внутреннего диаметра втулок пластическим деформированием до размера, превышающего наружный диаметр концевых зон стержня, надевание втулок на концевые зоны стержня и нагрев полученного соединения до температуры эксплуатации в отличие от известного надевание втулок осуществляют с одновременным их захолаживанием при вертикальном положении стержня с использованием силы тяжести верхней втулки и стержня; надевание втулок на концевые зоны стержня выполняют до соприкосновения взаимно противоположных торцов втулок с упором, выполненным в виде разрезанной вдоль оси на две части муфты мерной длины, охватывающей центральную зону стержня; надевание втулок на концевые зоны стержня выполняют, накладывая на торец верхней втулки дополнительную силу тяжести со стороны груза; надевание втулок на концевые зоны стержня и их захолаживание выполняют одновременно при вертикальном положении стержня, используя силы тяжести верхней втулки и стержня.

Новым в способе является то, что надевание втулок на концевые зоны стержня и их захолаживание выполняют одновременно при вертикальном положении стержня, используя силы тяжести верхней втулки и стержня.

Надевание втулок на концевые зоны стержня выполняют до соприкосновения взаимно противоположных торцов втулок с упором, выполненным в виде разрезанной вдоль оси на две части муфтой мерной длины, охватывающей центральную зону стержня.

Надевание втулок на концевые зоны стержня выполняют накладывая на торец верхней втулки силу тяжести со стороны груза.

На прилагаемых чертежах изображено:

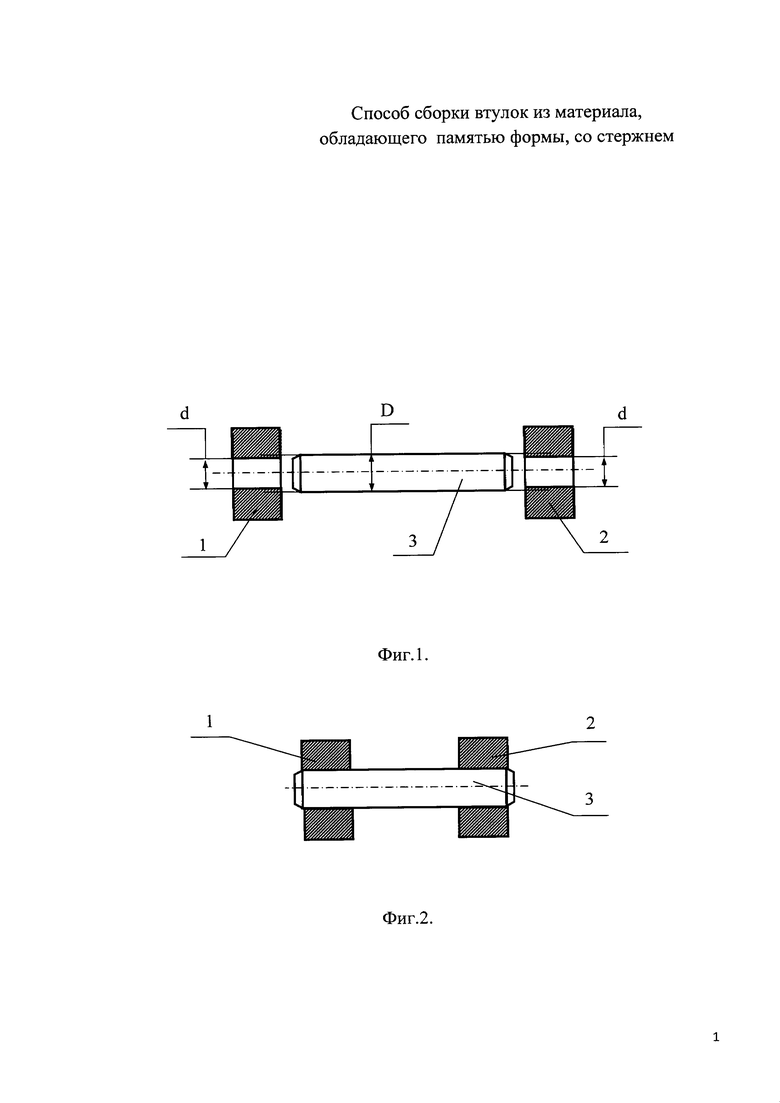

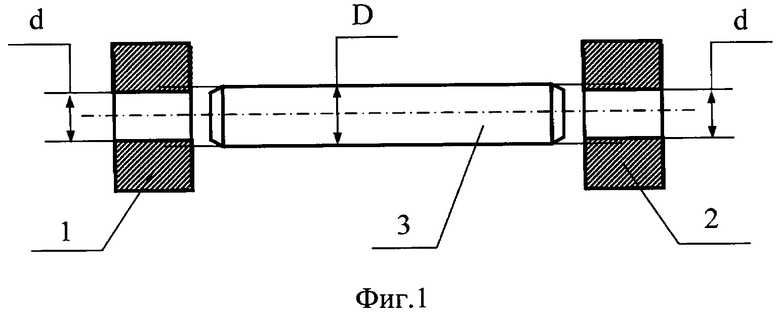

Фиг.1. Исходное положение втулок, изготовленных из материала обладающего эффектом памяти формы, перед сборкой с цилиндрическим стержнем;

Фиг. 2. Собранный узел, состоящий из цилиндрического стержня и двух втулок, являющийся, например, образцом для испытания материала стержня на одноосное пластическое растяжение (далее - образец);

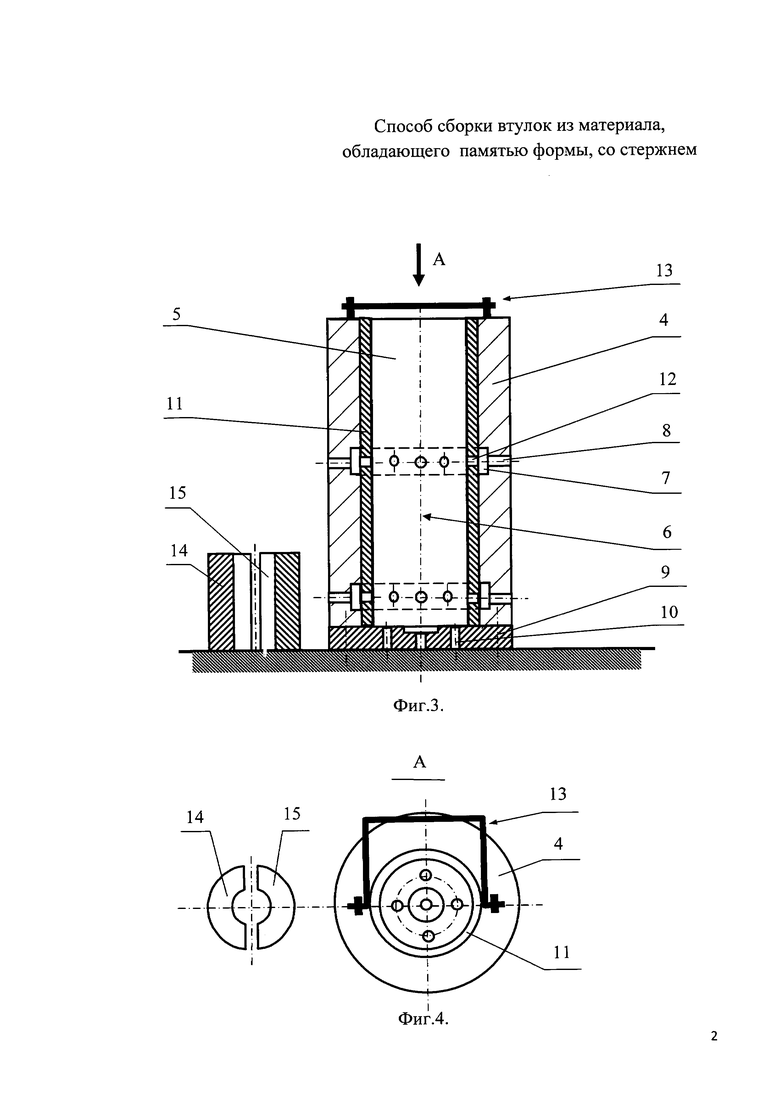

Фиг. 3. Исходное положение деталей устройства для реализации способа перед помещением в него составных частей образца перед сборкой;

Фиг. 4. Вид В фиг. 3;

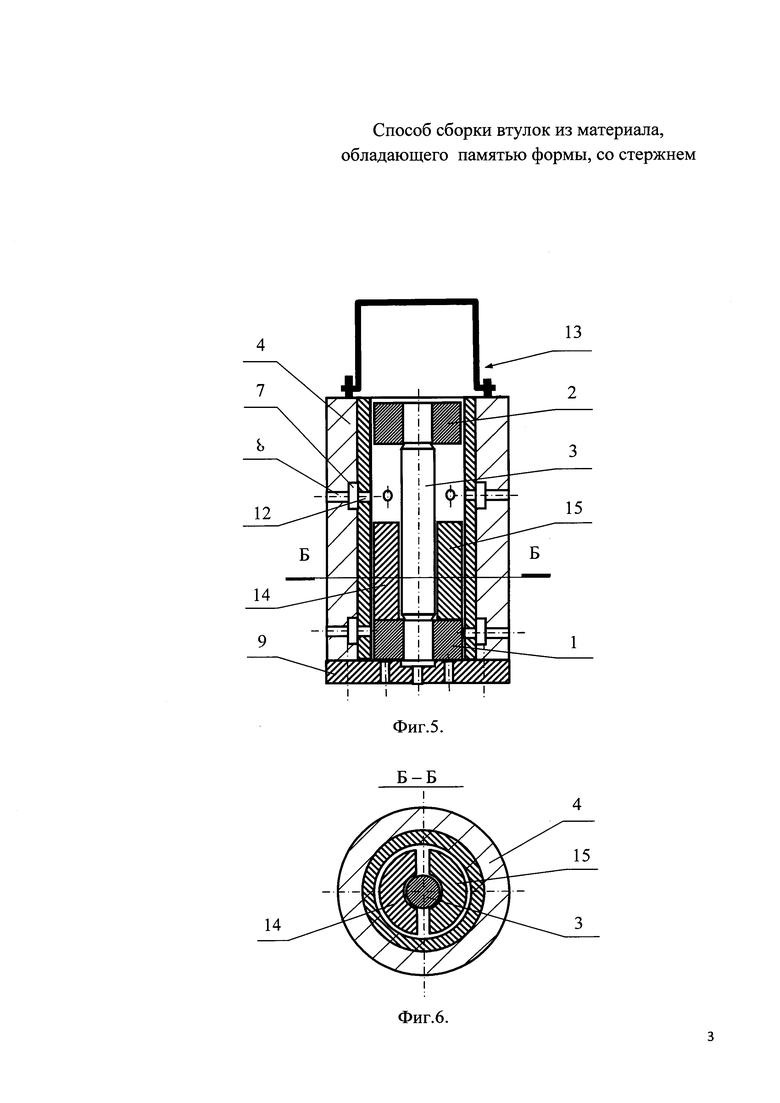

Фиг. 5. Исходное положение устройства перед сборкой втулок со стержнем образца для испытания на растяжение - I вариант;

Фиг. 6. Сечение А-А фиг. 5;

Фиг. 7. Конечное положение устройства с собранным образцом для испытания на растяжение - I вариант;

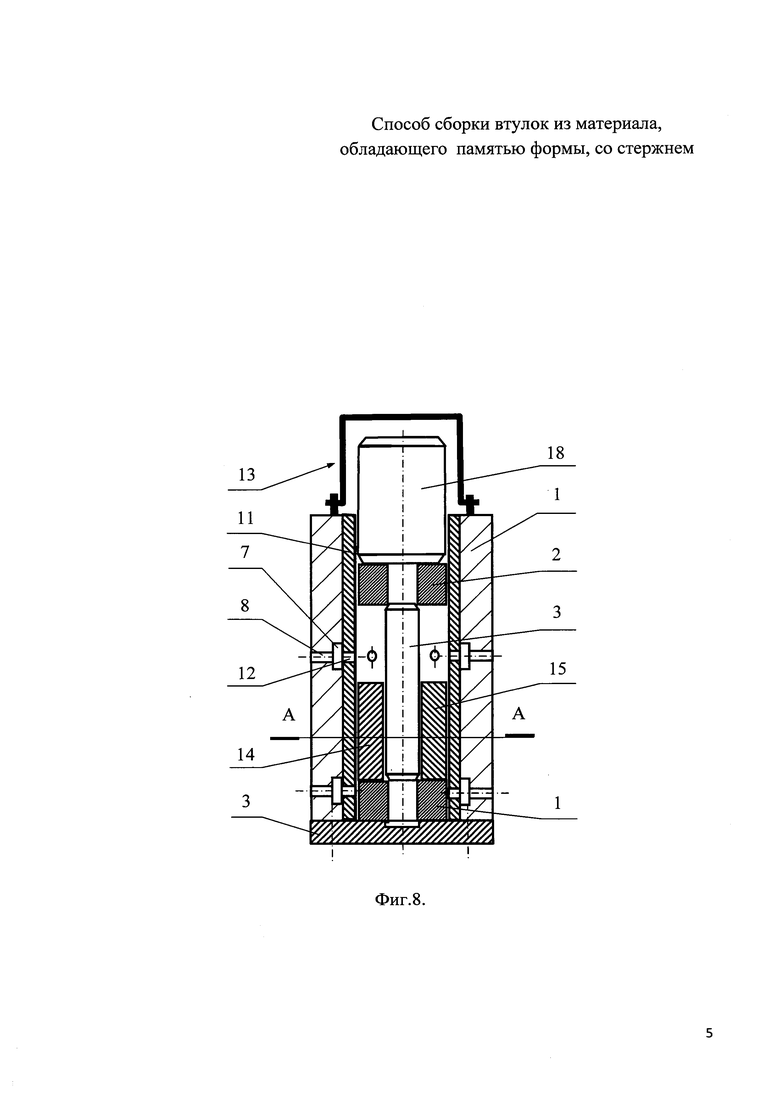

Фиг. 8. Исходное положение устройства перед сборкой втулок со стержнем образца для испытания на растяжение - II вариант;

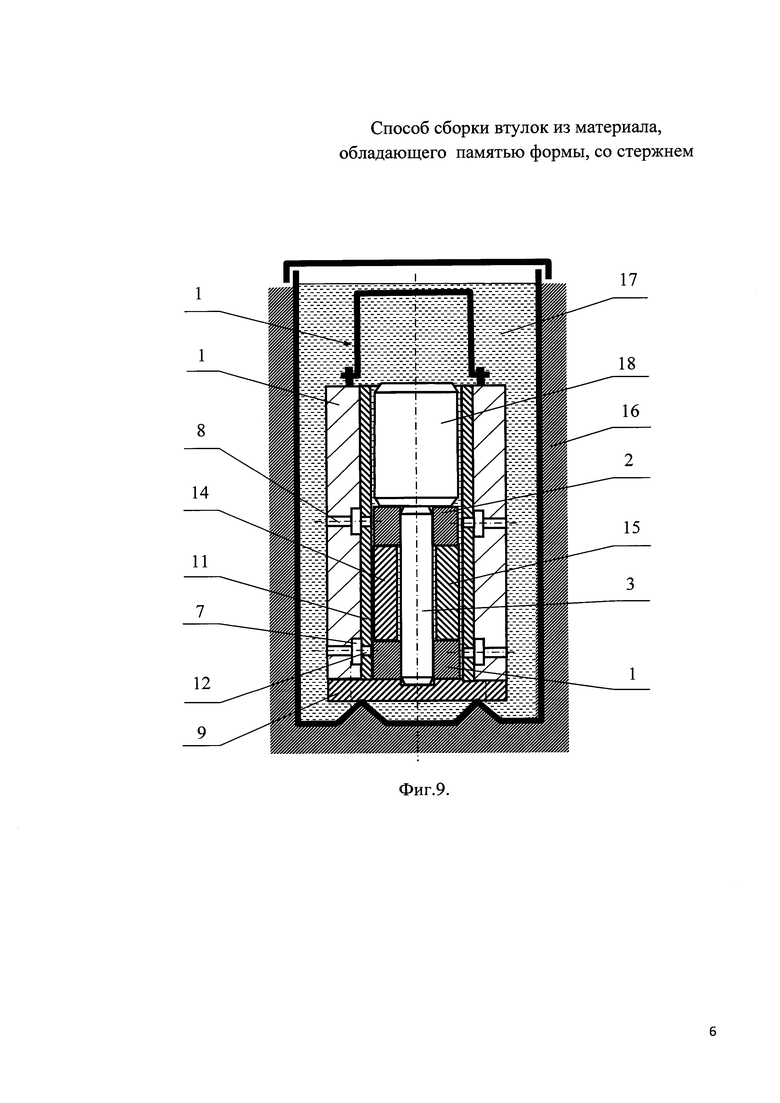

Фиг. 9. Конечное положение устройства с собранным образцом для испытания на растяжение - II вариант.

Способ предусматривает сборку втулок 1, 2 (фиг. 1) изготовленных из материала обладающего эффектом обратимой памяти формы (например, никелида титана марки ТН1К), с рабочей частью 3 стержня, образующих после сборки образец для испытания на одноосное пластическое растяжение материала стержня по патенту РФ.№2604111, МПК G01N 3/04/ Опубл. 10.12.2016. Бюл. №34.

Втулки 1, 2 изготавливают из материала в его аустенитном состоянии преимущественно обработкой резанием. При этом диаметр d внутреннего отверстия втулок 1 и 2 выполняют, например на 4…9% меньше диаметра D концевых зон стержня 3. Затем захолаживанием, например, в жидком азоте, материал каждой втулки переводят в мартенситное состояние. В этом состоянии внутренний диаметр втулок d подвергают раздаче, например дорнованием, до диаметра, большего диаметра D концевых зон стержня 3. Захоложенные втулки затем надевают на концевые зоны стержня 3. При повышении температуры до температуры испытания образца, материал втулок переходит в аустенитное состояние, втулка восстанавливает свои (до деформирования) размеры, обеспечивая жесткую связь с концевыми зонами стержня 3, за счет создания контактных напряжений, например, в диапазоне 180…400 МПа. При этом полученный узел является образцом для одноосного пластического растяжения с целью определения механических свойств материала стержня.

Способ реализуют с помощью устройства. В исходном состоянии устройство, перед сборкой втулок 1, 2 со стержнем 3, представляет собою частично разобранную на составляющие детали, конструкцию. При этом в его состав входит: корпус 4 (фиг. 3) с центральным отверстием 5, имеющим вертикально расположенную ось 6, кольцевые канавки 7 с радиально выполненными отверстиями 8, а так же донную часть 9, например, в виде диска, жестко связанную с корпусом 4. В донной части 9 могут быть выполнены отверстия 10. Дополнительно в отверстие 5 помещена втулка 11 (фиг. 3, фиг. 4), имеющая радиальные отверстия 12, оси которых преимущественно находятся в одной плоскости с осями отверстий 8 корпуса 4. Расположение и количество отверстий 8, 12, канавок 7 вдоль оси 6 втулки 1, 2 выбирают конструктивно. Корпус 4 оснащают ручкой 13, предназначенной для переноса устройства. Дополнительно устройство имеет упоры 14 и 15, например, в виде полумуфт, располагаемых перед его сборкой вне устройства. Втулка 11 является сменной и позволяет расширить диапазон собираемых в устройстве узлов с различными наружными диаметрами втулок 1 и 2.

Способ реализуют следующим образом в три этапа.

На первом этапе осуществляют сборку устройства. На донную часть 9 устройства устанавливают втулку 1, упоры 14, 15, стержень 3 и втулку 2, как показано на фиг. 5.

На втором этапе собранное устройство помещают в сосуд 16 (фиг. 7), заполненный хладоагентом 17, например, жидким азотом. При этом материал втулок 1, 2 переходит в мартенситное состояние. В этом состоянии внутренний диаметр втулок 1 и 2 увеличивается до размеров, полученных при раздаче отверстий втулок. Вследствие этого стержень 3 под действием своего веса входит в отверстие втулки 1, а втулка 2, так же под действием своего веса, перемещается вниз и одевается на стержень 3. Взаимное позиционирование втулок 1 и 2 относительно стержня 3 обеспечивается упором, состоящим из полумуфт 14 и 15, а также положением стержня 3 относительно донной части 9 устройства. При этом форма торца донной части 9, обращенного к собираемому образцу определяется конструктивно.

На третьем этапе приспособление с собранным образцом извлекают из сосуда 16, пользуясь ручкой 13, устанавливают на рабочее место вне устройства, разбирают и извлекают собранный образец, применяемый для испытания на одноосное пластическое растяжение.

При этом способ и устройство вновь готово для повторения вышеописанных этапов работы.

Для повышения надежности работы устройства, а именно увеличения. силы тяжести, прикладываемых к стержню и верхней втулке, оно может быть снабжено грузом 18 (фиг. 8, фиг. 9), например, в виде сплошного металлического цилиндра. При этом работа устройства аналогична выше описанному.

Обеспечение геометрической идентичности множества собираемых соединений, характеризуемых постоянством расстояния между торцами устанавливаемых втулок в каждом соединении, обеспечивают применением постоянного упора мерной длины, выполненным в виде муфты, разрезанной на две полумуфты вдоль оси, охватывающих стержень.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПЛАСТИЧЕСКОЕ ОДНООСНОЕ РАСТЯЖЕНИЕ | 2015 |

|

RU2604111C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ, ОБЛАДАЮЩИХ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2579174C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| Акселерометр, работающий на деформации сдвига в пьезоэлементе, и способ его изготовления | 2023 |

|

RU2814852C1 |

| Способ сборки термомеханических соединений трубопроводов | 1987 |

|

SU1492155A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ ФОРМООБРАЗУЮЩИМИ ЭЛЕМЕНТАМИ ИЗ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2372416C2 |

| Способ образования неразъемного соединения | 1988 |

|

SU1538981A1 |

| СПОСОБ УПРОЧНЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ДАВЛЕНИЯ | 2004 |

|

RU2286507C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

Изобретение относится к сборке втулок из материала, обладающего памятью формы, со стержнем. Осуществляют подготовку втулок перед сборкой путем изготовления втулок обработкой резанием в аустенитном состоянии. Обеспечивают перевод втулок захолаживанием в мартенситное состояние. Осуществляют раздачу внутреннего диаметра втулок пластическим деформированием до размера, превышающего наружный диаметр концевых зон стержня. Надевают втулки на концевые зоны стержня и одновременно их захолаживают. При этом надевание втулок выполняют при вертикальном положении стержня с использованием силы тяжести верхней втулки и стержня. Нагревают полученное соединение до температуры эксплуатации. В результате обеспечивается геометрическая идентичность монтажа двух втулок, изготовленных из материала обладающего эффектом памяти формы, со стержнем. 2 з.п. ф-лы, 9 ил.

1. Способ сборки образца, применяемого для испытания на одноосное пластическое растяжение, в виде стержня со втулками из материала, обладающего памятью формы, включающий подготовку втулок перед сборкой путем изготовления втулок обработкой резанием в аустенитном состоянии, перевод втулок захолаживанием в мартенситное состояние, раздачу внутреннего диаметра втулок пластическим деформированием до размера, превышающего наружный диаметр концевых зон стержня, надевание втулок на концевые зоны стержня и нагрев полученного соединения до температуры эксплуатации, отличающийся тем, что надевание втулок осуществляют с одновременным их захолаживанием при вертикальном положении стержня с использованием силы тяжести верхней втулки и стержня.

2. Способ по п. 1, отличающийся тем, что надевание втулок на концевые зоны стержня выполняют до соприкосновения взаимно противоположных торцев втулок с упором, выполненным в виде разрезанной вдоль оси на две части муфты мерной длины, охватывающей центральную зону стержня.

3. Способ по п. 1, отличающийся тем, что надевание втулок на концевые зоны стержня выполняют путем накладывания на торец верхней втулки дополнительной силы тяжести со стороны груза.

| Способ образования неподвижного соединения охватывающей и охватываемой деталей | 1984 |

|

SU1217615A1 |

| Способ изготовления узла затвора трубопроводной арматуры | 1988 |

|

SU1548541A1 |

| Способ получения посадок в системе вала | 1988 |

|

SU1606755A1 |

| Способ получения посадок в системе отверстия | 1989 |

|

SU1754401A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК | 0 |

|

SU265663A1 |

Авторы

Даты

2019-02-04—Публикация

2017-11-27—Подача