Изобретение относится к способам соединения и может быть использовано в технологии термомеханического соединения (ТМС) трубопроводов с помощью муфт, изготовленных из сплава, обладающего эффектом памяти формы. Такие соединения могут применяться в различных отраслях промышленности, на транспорте и в медицине.

Принцип термомеханического соединения трубопроводов заключается в следующем: из сплава с памятью формы (СПФ) изготавливают муфту с внутренним диаметром уплотняющих поясков, меньшим, чем диаметр соединяемых деталей трубопроводов. Далее при определенных температурно-скоростных условиях внутренний диаметр муфты расширяют дорнованием. Увеличенная в размерах муфта легко надевается на концы соединяемых деталей. При нагреве до температуры реализации эффекта памяти формы (ЭПФ) муфта восстанавливает свою первоначальную форму, сжимается и своими уплотняющими поясками внедряется в тела соединяемых труб, образуя прочное и герметичное соединение.

В известном источнике по способам ТМС на основе СПФ рекомендуется использовать для изготовления муфты сплав с температурами мартенситного превращения минус (60÷100°С) (Д.Б. Чернов. Конструкционное применение сплавов с памятью формы. - Москва: НИИСУ.-1999. - 232 с.).

Недостатком данного способа является тот факт, что муфту, изготовленную из такого сплава, необходимо деформировать и хранить до монтажа в среде жидкого азота или его парах.

Наиболее близким аналогом является ТМС (Н.Н. Попов. Разработка прогрессивных технологий на основе материалов, обладающих эффектом памяти формы. - Саров: ФГУП «РФЯЦ-ВНИИЭФ». - 2008 г. - 315 с.), в котором муфту изготавливают из криогенного сплава системы Ti-Ni-Fe (марки ТН1К) с содержанием элементов (масс. %): Ti-основа, Ni- от 51 до 51,3, Fe-от 3 до 3,3.

К недостаткам наиболее близкого аналога можно отнести:

- использование сплавов с памятью формы системы Ti-Ni-Fe для изготовления муфт термомеханических соединений трубопроводов и элементов конструкций ограничено в связи со сложностями технологии вследствие низких температур (-150÷-196°С) и небольшого температурного гистерезиса ((30÷50)°С) мартенситного превращения, муфту из сплава Ti-Ni-Fe необходимо деформировать, хранить и устанавливать при криогенных температурах. Это ограничивает сферу применения такой технологии;

- кроме того, механизм мартенситных превращений в сплавах Ti-Ni-Fe таков, что для наведения сколько-нибудь существенного эффекта обратимой памяти формы необходима значительная «передеформация», снижающая обратимую деформацию основного ЭПФ.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа изготовления муфт, предназначенных для ТМС трубопроводов из СПФ, с широким мартенситным гистерезисом.

Техническим результатом, достигаемым при использовании заявляемого способа, является повышение температуры дорнования (расширения) внутреннего диаметра муфты до величин выше криогенных, а температуры хранения муфт (до их монтажа) до величин, равных комнатной и выше.

За счет этого технология изготовления муфт ТМС трубопроводов упрощается и становится экономически более выгодной для применения в различных областях жизнедеятельности человека.

Технический результат достигается тем, что в данном способе изготовления муфт из сплава с памятью формы, при котором производят раздачу муфты путем введения в нее инструмента для деформирования, в отличие от аналогов муфты для ТМС изготавливают из сплава Ti-Ni-Nb-Zr со следующим содержанием элементов (ат. %): Ti- от 42,9 до 43,6, Ni- от 45,3 до 46,1, Nb- от 8,4 до 9,6, Zr- от 1,5 до 3, подвергают отжигу в вакууме при температуре 800-850°С в течение 3,5-4 часов с последующем охлаждением, после этого производят раздачу муфты при температуре от минус 75°С до плюс 10°С.

С целью обеспечения температуры формовосстановления, равной комнатной или выше комнатной, муфты дорнуют (расширяют) на деформацию от 7 до 13% при скоростях деформации в диапазоне  от 1,2×10-3 до 1,2×10-1 с-1.

от 1,2×10-3 до 1,2×10-1 с-1.

В заявляемых сплавах соотношение Ni/Ti составляет 1,03-1,07. Такое соотношение приводит к смещению температурного интервала мартенситного превращения в область более низких температур и увеличению объемной доли остаточного аустенита. В том же направлении действует и увеличение концентрации Nb, так как чем выше объемная доля твердого раствора на основе этого элемента, тем больше титана он способен забрать из В2-матрицы. Наоборот, легирование цирконием приводит к повышению температуры мартенситного превращения, особенно смещая в область более высоких температур интервал обратного превращения. Однако при увеличении содержания Zr выше заявляемого у сплава ухудшаются характеристики пластичности и ему невозможно наводить необходимую величину деформации. Проведение отжига при температурах, меньших 800°С, и времени выдержки менее 3,5 часов недостаточно для выравнивания химического состава и устранения препятствий для деформационного скольжения. В результате этого нельзя получить требуемый диапазон мартенситно-аустенитного превращения. Раздача муфты при температуре выше 10°С приводит к уменьшению эффекта памяти формы вследствие увеличения роли дислокационного механизма деформирования, а при температурах ниже минус 70°С муфту экономически не целесообразно деформировать. Если раздавать муфту на величину деформации менее 7%, то не будет достигнута необходимая температура формовосстановления при нагреве. Если деформировать муфту на величину более 13%, то подавляется механизм мартенситно-двойникового превращения и также необходимые температуры формовосстановления не будут достигнуты. Раздачу муфты при скоростях деформации меньше 1,2×10-3 с-1 экономически не выгодно проводить, т.к. это увеличивает время дорнования, а для деформирования при скоростях более 1,2×10-1 с-1 уже необходимо применять установки ударного типа, что приводит к удорожанию процесса раздачи муфты.

Вышеприведенные величины характеристик получены авторами экспериментально. При этом проводилось исследование химического состава и исследование влияния различных видов термообработки, температуры, величины и скорости наведения деформации на термомеханические свойства указанного сплава и определялись условия дорнования муфт и температуры их последующего хранения. Исследовали сплавы с содержанием элементов (ат. %): Ti- от 42,9 до 43,6, Ni- от 45,3 до 46,1, Nb - от 8,4 до 9,6, Zr - от 1,5 до 3. Выбран оптимальный режим термической обработки указанных сплавов: отжиг в вакууме при температуре 850°С в течение 4 часов, охлаждение с печью. В диапазоне температур наведения деформации от температуры жидкого азота до комнатной температуры при Т=(5÷10)°С ( ≈1,2⋅10-3 с-1, ε0=11%) достигнуты значения АSЭПФ=73°С и εЭПФ=6,1% (где

≈1,2⋅10-3 с-1, ε0=11%) достигнуты значения АSЭПФ=73°С и εЭПФ=6,1% (где  -скорость деформации, ε0 - общая наводимая деформация при растяжении образца, АSЭПФ - температура начала формовосстановления при проявлении ЭПФ (во время нагрева), εЭПФ - величина термически обратимой деформации восстановления).

-скорость деформации, ε0 - общая наводимая деформация при растяжении образца, АSЭПФ - температура начала формовосстановления при проявлении ЭПФ (во время нагрева), εЭПФ - величина термически обратимой деформации восстановления).

В диапазоне величины общей наводимой деформации ε0 от 5% до 15% при ε0=13% (T=(0÷-5)°С,  ≈1,2⋅10-3 с-1) достигнуты значения АSЭПФ=41°С и εЭПФ=5,7%. Установлено, что при Т=(0÷-5)°С и ε0 - 11% отсутствует статистически значимое влияние скорости наведения деформации

≈1,2⋅10-3 с-1) достигнуты значения АSЭПФ=41°С и εЭПФ=5,7%. Установлено, что при Т=(0÷-5)°С и ε0 - 11% отсутствует статистически значимое влияние скорости наведения деформации  (в диапазоне

(в диапазоне  от 1,2×10-3 до 1,2×10-1 с-1) на большинство термомеханических характеристик.

от 1,2×10-3 до 1,2×10-1 с-1) на большинство термомеханических характеристик.

Затем по выявленному оптимальному режиму термически обрабатывают изготовленные муфты и дорнуют (расширяют) их внутренний диаметр при определенной температуре, величине и скорости наведения деформации. С помощью изготовленных муфт собирают макеты термомеханического соединения. Далее на испытательной машине с использованием термокриокамеры исследуют изменение усилия разъединения макетов от комнатной температуры до минус 80÷минус 140°С и на основании этого делается заключение о возможности использования данных муфт.

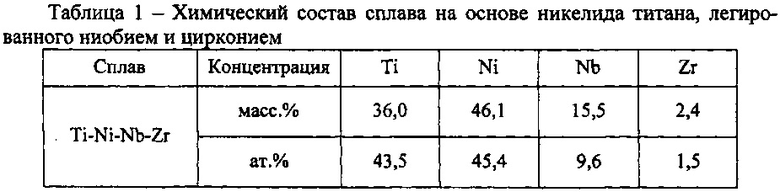

Пример конкретного исполнения. Закупали сплав с широким мартенситным гистерезисом системы Ti-Ni-Nb-Zr и определяли его химический состав (см. табл.1).

Далее проводили исследование различных видов термообработки на термомеханические свойства данных сплавов. Выявлено, что наилучшие результаты достигаются при отжиге в вакууме при температуре 850°С в течение 4 часов, охлаждение с печью. На испытательной машине UTS-100K при температурах T=(-60÷-75)°С образцам сплава Ti-Ni-Nb-Zr в прессованном состоянии наводили деформацию растяжением со скоростью деформации ≈1,2⋅10-3 с-1 (скоростью передвижения траверсы 1 мм/мин) при заданной одинаковой общей деформации ε0=11%. Сразу же после наведения деформации в заданном диапазоне температур исследуемые образцы при отрицательных температурах поочередно устанавливали в предварительно охлажденную до такой же температуры термокамеру устройства Р1084 для исследования термомеханических характеристик материалов с памятью формы. Затем производили нагрев образцов до температуры Т~110°С с темпом нагрева 4°С/мин и их охлаждение до температуры Т≈(-160)°С. При нагреве образцы укорачивались - наблюдалось проявление эффекта памяти формы. При охлаждении образцы незначительно удлинялись - наблюдалось проявление эффекта обратимой памяти формы (ЭОПФ).

≈1,2⋅10-3 с-1 (скоростью передвижения траверсы 1 мм/мин) при заданной одинаковой общей деформации ε0=11%. Сразу же после наведения деформации в заданном диапазоне температур исследуемые образцы при отрицательных температурах поочередно устанавливали в предварительно охлажденную до такой же температуры термокамеру устройства Р1084 для исследования термомеханических характеристик материалов с памятью формы. Затем производили нагрев образцов до температуры Т~110°С с темпом нагрева 4°С/мин и их охлаждение до температуры Т≈(-160)°С. При нагреве образцы укорачивались - наблюдалось проявление эффекта памяти формы. При охлаждении образцы незначительно удлинялись - наблюдалось проявление эффекта обратимой памяти формы (ЭОПФ).

В ходе проведения экспериментов с помощью цифровой растровой системы линейных измерений (модель 19801-3) устройства Р1084 происходила регистрация изменения длины образцов при их нагреве и охлаждении. Регистрацию температуры осуществляли при помощи термопары хромель-копель.

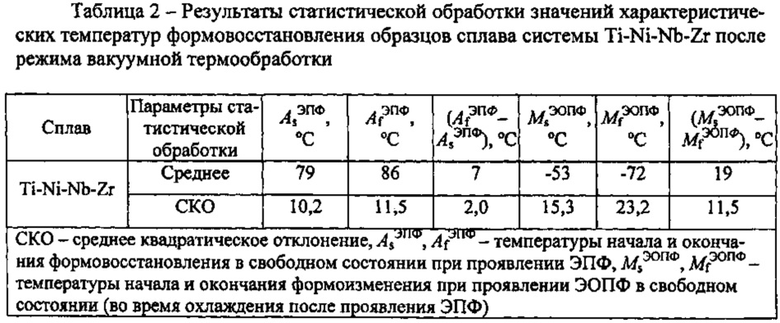

По результатам исследований были построены диаграммы формовосстановления и формоизменения образцов сплава Ti-Ni-Nb-Zr при проявлении ЭПФ и ЭОПФ соответственно. По диаграммам определяли термомеханичекие характеристики. Результаты этих исследований после статистической обработки приведены в таблице 2.

Из таблицы 2 видно, что для сплава системы Ti-Ni-Nb-Zr температура начала формовосстановления АSЭПФ равняется 79°С, что соответствует требуемому интервалу хранения муфты до монтажа, равному комнатному или выше. Температуры существования мартенситной фазы (МSЭОПФ, МfЭОПФ) для сплава находятся при температурах выше криогенных.

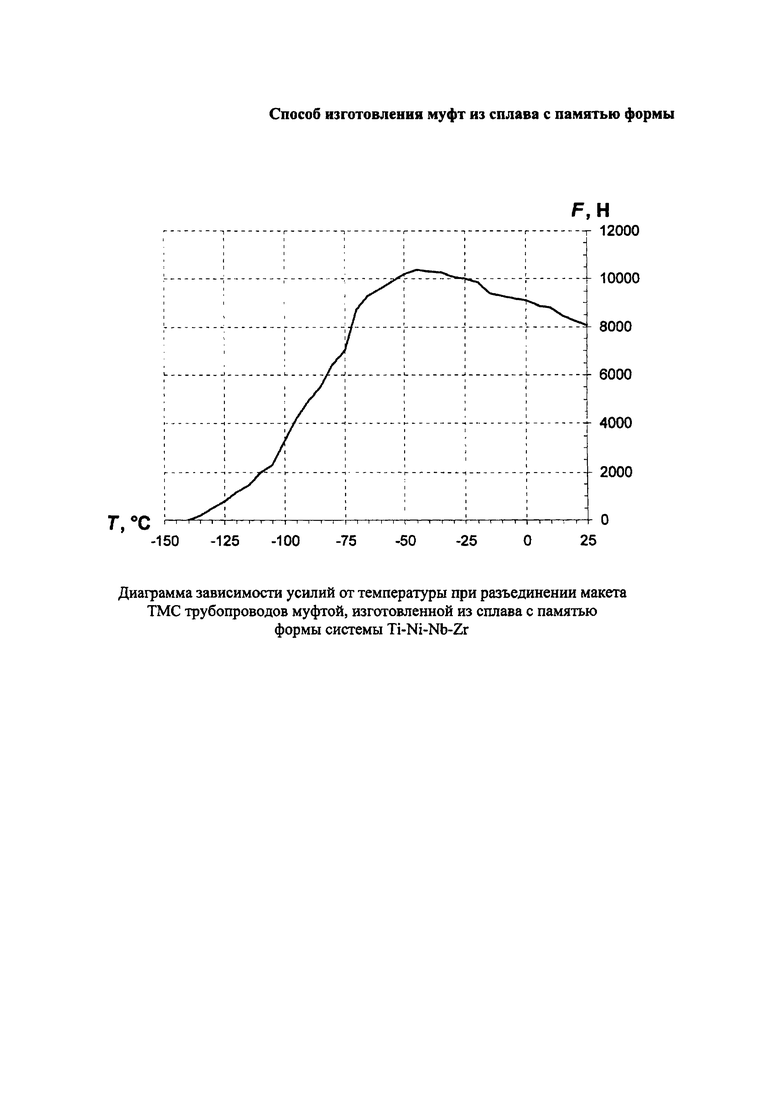

После сборки макеты трубопроводов жестко устанавливали на испытательной машине UTS-100K. Резьбовые части штуцеров макетов соединяли с верхним захватом, а резьбовые части заглушек - с нижним захватом. Затем вручную с помощью подвижной верхней траверсы создавали предварительное усилие. Далее испытываемые макеты ТМС трубопроводов подвергали деформации растяжением со скоростью 0,01 мм/мин и одновременно охлаждению от температуры плюс 25°С до минус 80÷140°С. При охлаждении материал муфты претерпевал полное прямое мартенситное превращение по схеме В2→В19', в результате чего происходило ослабление термомеханического соединения. Во время проведения эксперимента при охлаждении через каждые 5°С фиксировали значения усилия. По полученным результатам строили график в координатах усилие (F) - температура (Т), приведенный на диаграмме.

Температурный диапазон эксплуатации большинства устройств в России находится в интервале 50÷-50°С.Из диаграммы видно, что при охлаждении до -50°С усилие разъединения макета муфтой из сплава Ti-Ni-Nb-Zr при температуре - минус 50°С даже выше на 27%, чем при температуре плюс 25°С.

Вместе с тем можно отметить, что зависимость изменения усилий, приведенная на диаграмме, коррелирует с величинами температур MSЭОПФ, приведенными для сплава в таблице 2.

Таким образом, муфту, изготовленную из сплава системы Ti-Ni-Nb-Zr с широким мартенситным гистерезисом, можно дорновать при температурах выше криогенных, а хранить до монтажа при комнатной температуре и выше.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении муфт для термомеханического соединения трубопроводов. Муфту изготавливают из сплава с памятью формы Ti-Ni-Nb-Zr со следующим содержанием элементов (ат. %): Ti - от 42,9 до 43,6, Ni - от 45,3 до 46,1, Nb - от 8,4 до 9,6, Zr - от 1,5 до 3. Муфту подвергают отжигу в вакууме при температуре 800-850°С в течение 3,5-4 часов с последующем охлаждением. После этого производят раздачу муфты при температуре от -75°С до +10°С. В результате обеспечивается возможность раздачи муфты при температуре выше криогенной и хранения изготовленной муфты при комнатной температуре и выше. 2 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ изготовления муфты из сплава с эффектом памяти формы, включающий раздачу муфты путем введения в нее инструмента для деформирования, отличающийся тем, что в качестве сплава с эффектом памяти формы используют сплав Ti-Ni-Nb-Zr со следующим содержанием элементов (ат. %): Ti - от 42,9 до 43,6, Ni - от 45,3 до 46,1, Nb - от 8,4 до 9,6, Zr - от 1,5 до 3, муфту подвергают отжигу в вакууме при температуре 800-850°C в течение 3,5-4 часов с последующем охлаждением, после чего осуществляют раздачу муфты, которую ведут при температуре от -75°C до +10°C.

2. Способ по п. 1, отличающийся тем, что раздачу муфты производят деформацией от 7 до 13%.

3. Способ по п. 1, отличающийся тем, что раздачу муфты производят при скорости деформации в диапазоне от 1,2×10-3 до 1,2×10-1 с-1.

| СПОСОБ ДЕФОРМИРОВАНИЯ МУФТ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041283C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2372417C2 |

| Приспособление для соединения выпускных петель железобетонных элементов при стыковании последних | 1959 |

|

SU130661A1 |

| ГАЗО-ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 1928 |

|

SU9093A1 |

| US 5624508 A1, 29.04.1997. | |||

Авторы

Даты

2017-06-29—Публикация

2016-03-28—Подача