Изобретение относится к области машиностроения, в частности, к способам соединений труб и арматуры, преимущественно к способам термомеханического соединения труб и трубных элементов из разнородных материалов.

Известны паяные соединения телескопического типа, в которых между соединяемыми деталями располагают слой припоя, посредством которого обеспечивают неразъемное соединение трубных элементов (см., например, Справочник металлиста. М., Машгиз, том 3, кн. 1, 1980 г., с. 472-475) [1].

Недостатком известного способа являются сложность выполнения соединения, подбор припоя для соединения разнородных материалов, невозможность в ряде случаев соединения деталей из материалов с резко отличающимися физическими и механическими свойствами.

Известен способ изготовления биметаллических переходников из двух материалов с резко отличающимися физическими и механическими свойствами, отличающийся тем, что образуют соединение между двумя трубными элементами путем совместного прессования охватывающей и охватываемой заготовок, причем предварительно охватываемую заготовку покрывают слоем материала, однородного с материалом охватывающей заготовки (см., например, а.с. СССР №616005, МПК B21D 39/00, опубл. 25.07.78, БИ №27) [2].

Недостатком известного способа является необходимость использования стационарного прессового оборудования для холодной сварки деталей и в финишной операции сварки плавлением торцов охватываемой и охватывающей деталей, что исключает возможность использования известного способа для соединения композиционных труб с металлическими трубными элементами из-за их малой пластичности и низкой температуры плавления.

Известен также наконечник для труб, который имеет расширяющийся элемент, вставленный в трубу. При расширении в радиальном направлении элемент прижимается к внутренней поверхности трубы и предотвращает поступление жидкости из внутреннего канала к концевому участку. С участком внутреннего канала трубы, отделенном от конца трубы уплотнением, сообщается другая труба (см., например, US 3421782, МПК F16L 13/14, 13/16, 39/00, опубл. 14.01.1969 г.) [3].

Недостатком известного способа является ее неприменимость к соединению композиционных труб, разрушающихся в условиях воздействия импульсных нагрузок. Дополнительно используемая прослойка предназначена для дополнительной герметизации стыка труб в условиях работы биметаллического переходника при повышенных температурах и не участвует в повышении уровня прочности соединения.

Также, известно устройство RU 116192 U1, 20.05.12. [4] для соединения трубы и концевой арматуры, которое содержит технологический элемент из сплава с эффектом памяти формы (ЭПФ), охватывающий трубу в зоне размещения концевой арматуры, отличающееся тем, что элемент имеет кольцеобразную форму, на внешней поверхности которого выполнен выступ, а внутренняя поверхность снабжена, по крайней мере, одним кольцевым буртиком.

Недостатком решения [4] является низкая прочность соединения и усложнение конструкции.

Технический результат заявленного решения заключается в повышении прочности соединения и его надежности.

Достижение заявленного технического результата обеспечивается следующей совокупностью существенных признаков.

Соединение законцовок труб, из композиционных волокнистых материалов с металлическими деталями, включающее законцовку, трубу и соединитель из материала с эффектом памяти формы, характеризуется тем, что законцовка выполнена с глухим кольцевым пазом с наружным диаметром, превышающим внешний диаметр трубы на величину зазора между ними, соединительный элемент с эффектом памяти формы, выполнен в виде кольца из сплава ТН-1, надетого по внутреннему диаметру паза законцовки, при этом величина зазора между наружной поверхностью соединителя и внутренней поверхностью трубы выбрана с учетом величины упругой и пластической деформации при восстановлении материалом с эффектом памяти формы заданного натяга между соединительным элементом и трубой.

Способ соединения законцовок труб, из композиционных волокнистых материалов с металлическими деталями, указанный выше, предусматривает использование соединителя из материала, обладающего эффектом памяти формы, характеризуется тем, что в теле законцовки предварительно выполняют глухой кольцевой паз, размещают в нем соединитель, выполненный в виде кольца из сплава ТН-1, и концевую часть трубы, охватывая внутренней поверхностью трубы соединитель, затем нагревают соединитель до температуры плюс 250-260°C и выдерживают при этой температуре до момента образования максимального натяга в соединении, после чего неразъемное соединение остывает при комнатной температуре.

Расположенный в глухом пазе соединитель деформирует охватывающую его трубу в радиальном направлении, стремясь увеличить ее диаметр. Одновременно его внутренняя поверхность обжимает по внутреннему диаметру паза центральную часть законцовки. Деформации трубы в направлении увеличения ее диаметра препятствует наружная поверхность паза законцовки. Таким образом, возникает эффект расклинивания, при котором в теле трубы и соединителя действуют только напряжения сжатия, а в зонах контакта соединяемых деталей реализуются максимально возможные усилия сдавливания. Прочность соединения при этом возрастает.

Сопоставительный анализ заявленного технического решения с известным показывает, что заявляемый способ отличается выполнением в одной из соединяемых деталей глухого кольцевого паза, в котором размещают тело трубы, благодаря которому удается обеспечить необходимую и достаточную площадь сжатия, что обеспечивает надежное и прочное соединение.

Сравнение заявляемого решения с аналогами и другими техническими решениями в данной области показывает, что размещение соединителя между соединяемыми деталями в сочетании со свойствами материала, из которого изготовлен соединитель, обеспечивает новое свойство объекту способность гарантированно надежно удерживать в соединении две детали с помощью внешней и внутренней зоны защемления, в каждой из которых реализуется максимально возможное для данной комбинации материалов давление сдавливания, но не разрушающее соединение.

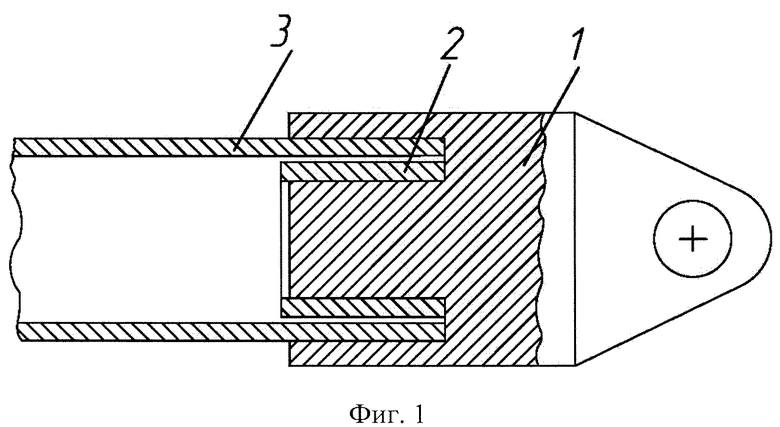

Изобретение поясняется представленными продольными разрезами глухой трубной законцовки после ее сборки (фиг. 1) и после срабатывания соединителя (фиг. 2). Для наглядности зазоры между деталями увеличены.

Предлагаемый способ реализуется следующим образом.

В законцовке 1 предварительно выполняют глухой кольцевой паз с большим диаметром, превышающим наружный диаметр трубы на величину минимального зазора между ними. По внутреннему диаметру паза надевают соединитель 2, выполненный в виде кольца из сплава ТН-1 с ЭПФ, после чего в зазор между внешней поверхностью соединителя и наружной поверхностью глухого паза вставляют трубу 3. Повышают температуру законцовки, одновременно повышая температуру соединителя, который после достижения температуры обратного мартенситного превращения расширяется и образует натяг в соединении трубы с законцовкой.

Кольцо соединителя изготовлено из гранул сплава ТН-1 с ЭПФ, при этом заготовка кольца выполнена методом гранульной металлургии, с использованием горячего изостатического прессования и последующей радиально-сдвиговой деформации по технологии, изложенной в соответствии с патентом RU 2555890 C1, опубл. 10.07.2015 [5]. Гранулированный сплав ТН-1 обеспечивает более высокие механические и функциональные свойства, чем сплавы ТН-1К и ТН-1, полученные из прессованных заготовок, и существенно превышает предъявляемые требования по ГОСТ 92-5137-90 «Детали из сплавов на основе никелида титана» [6].

Способ был опробован при изготовлении глухих законцовок трубчатых тяг боралюминиевых труб. Тело тяги изготавливали из боралюминиевой трубки ∅ 32×1,2 мм. Соединитель изготавливали из сплава ТН-1, обладающего ЭПФ, в виде кольца ∅ 31×3,0 мм высотой 20 мм. Законцовку изготавливали из цилиндрической заготовки из стали ВНС-16 диаметром 38 мм с длиной цилиндрической части 35,0 мм, причем наружная часть законцовки была оформлена в виде присоединительной серьги с монтажным отверстием диаметром 12 мм.

Соединитель подвергали стандартной обработке на память формы с тем, чтобы его наружный диаметр увеличивался до размера ∅ 31 мм, обеспечивая гарантированный натяг в неразъемном соединении. Обработка на «память» формы кольца из сплава ТН-1 заключалась в следующей последовательности операций. Проводили раздачу кольца при комнатной температуре запрессовкой в нее оправки на заданный (первоначальный) размер ∅ 31 мм; затем кольцо с запрессованной оправкой отжигали в вакуумной печи при температуре 500°C в течение 1 часа для «запоминания» заданного размера. После отжига оправку извлекали, кольцо охлаждали до температуры минус 10°C и проводили протяжку кольца через матрицу ∅ 28,3 мм на оправке ∅ 25,0 мм. Затем нагревали кольцо до температуры плюс 250-260°C для восстановления заданного (первоначального) размера кольца ∅ 31,0 мм. Данный цикл операций с кольцом соединителя проводили дважды. На третьем цикле для восстановления заданного размера кольца нагрев не проводили.

В цилиндрическом теле законцовки выполняли глухой кольцевой паз ∅ 32×3,5 мм глубиной 20,5 мм. Затем в паз по его внутреннему диаметру на всю глубину паза размещали соединитель и в зазор между наружной поверхностью соединителя и наружной поверхностью глухого паза помещали трубу из боралюминия также на всю глубину паза. Посадочный зазор между трубой и соединителем составлял 0,4 мм. Внешним источником нагрева повышали температуру соединителя нагревом тела законцовки до температуры плюс 250-260°C с выдержкой при этой температуре в течение 10 минут, при этом соединитель расширялся в радиальном направлении и после выбора установочного зазора обжимал законцовку и распирал тело трубы с общим натягом 0,34-0,47 мм. Расчетное давление сдавливания по площади контакта составляло 580 МПа. Полученное соединение является высокопрочным и работоспособно в расширенном диапазоне температур от минус 70°C до плюс 400°C.

Параметры геометрических размеров, зазоров в законцовке 1, соединителе 2 и трубе 3 в их взаимосвязи рассчитаны с учетом достижения максимальной прочности соединения и его надежности и проверены опытным путем.

Экспериментально определяли прочность соединения законцовок с боралюминиевой трубой при осевом растяжении (испытание на вырыв). Для сравнения определяли прочность соединений, полученных по способу-прототипу [4] на трубных законцовках аналогичных размеров. Результаты испытаний приведены в таблице. В способе-прототипе соединитель изготовлен из сплава ТН-1К, в заявленном способе соединитель изготовлен из сплава ТН-1.

Из приведенных в таблице экспериментальных данных следует, что прочность соединения металлических законцовок с трубами из композиционных волокнистых материалов по предлагаемому способу превышает в 1,53 раза прочность по способу-аналогу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПИЛЕК В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2212300C2 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК | 2011 |

|

RU2502577C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2455162C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2005 |

|

RU2292490C2 |

| Устройство для соединения законцовок трубопровода | 2023 |

|

RU2824695C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2009 |

|

RU2408799C1 |

| СОЕДИНЕНИЕ ТРУБ | 2015 |

|

RU2594847C1 |

Изобретение относится к области машиностроения, в частности к способам соединений труб и арматуры, преимущественно к способам термомеханического соединения труб и трубных элементов из разнородных материалов. Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ их соединения включают законцовку, трубу и соединитель из материала с эффектом памяти формы. Законцовку выполняют с глухим кольцевым пазом с наружным диаметром, превышающим внешний диаметр трубы на величину зазора между ними. Соединительный элемент выполнен в виде кольца из сплава ТН-1, надетого по внутреннему диаметру паза законцовки. Величина зазора между наружной поверхностью соединителя и внутренней поверхностью трубы выбрана с учетом величины упругой и пластической деформации при восстановлении материалом с эффектом памяти формы заданного натяга между соединительным элементом и трубой. Проводят нагрев соединителя до температуры плюс 250-260°C и выдерживают при этой температуре до момента образования максимального натяга в соединении, после чего неразъемное соединение остывает при комнатной температуре. Технический результат заключается в повышении прочности соединения и его надежности. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями, включающее законцовку, трубу и соединитель из материала с эффектом памяти формы, отличающееся тем, что законцовка выполнена с глухим кольцевым пазом с наружным диаметром, превышающим внешний диаметр трубы на величину зазора между ними, соединительный элемент с эффектом памяти формы выполнен в виде кольца из сплава ТН-1, надетого по внутреннему диаметру паза законцовки, при этом величина зазора между наружной поверхностью соединителя и внутренней поверхностью трубы выбрана с учетом величины упругой и пластической деформации при восстановлении материалом с эффектом памяти формы заданного натяга между соединительным элементом и трубой.

2. Способ соединения законцовок труб из композиционных волокнистых материалов с металлическими деталями по п. 1, предусматривающий использование соединителя из материала, обладающего эффектом памяти формы, отличающийся тем, что в теле законцовки предварительно выполняют глухой кольцевой паз, размещают в нем соединитель, выполненный в виде кольца из сплава ТН-1, и концевую часть трубы, охватывая внутренней поверхностью трубы соединитель, затем нагревают соединитель до температуры плюс 250-260°C и выдерживают при этой температуре до момента образования максимального натяга в соединении, после чего неразъемное соединение остывает при комнатной температуре.

| Устройство для измерения деформаций скважин | 1957 |

|

SU116192A1 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЗАМКОВОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2555890C9 |

| Устройство для стыкового соединения стержневых деталей | 1990 |

|

SU1733734A1 |

| US 3421782 A1, 14.01.1969 | |||

| JP 2008115976 A, 22.05.2008 | |||

| JPH 03163291 A, 15.07.1991. | |||

Авторы

Даты

2018-10-08—Публикация

2017-06-14—Подача