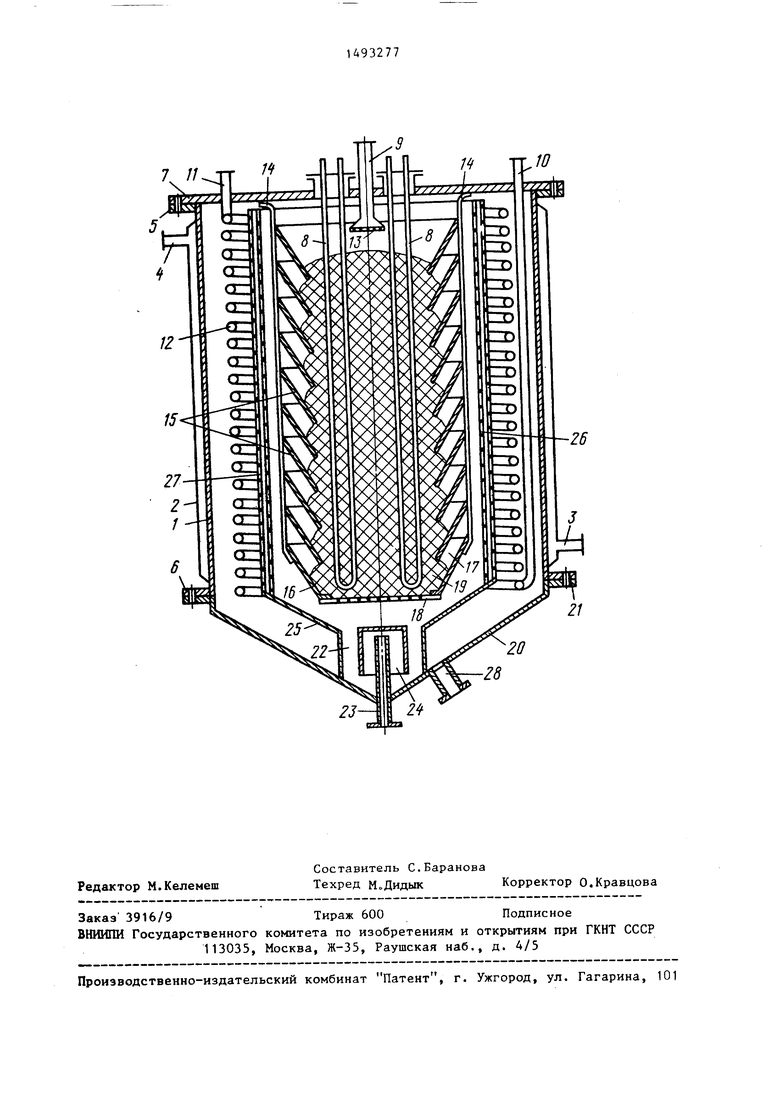

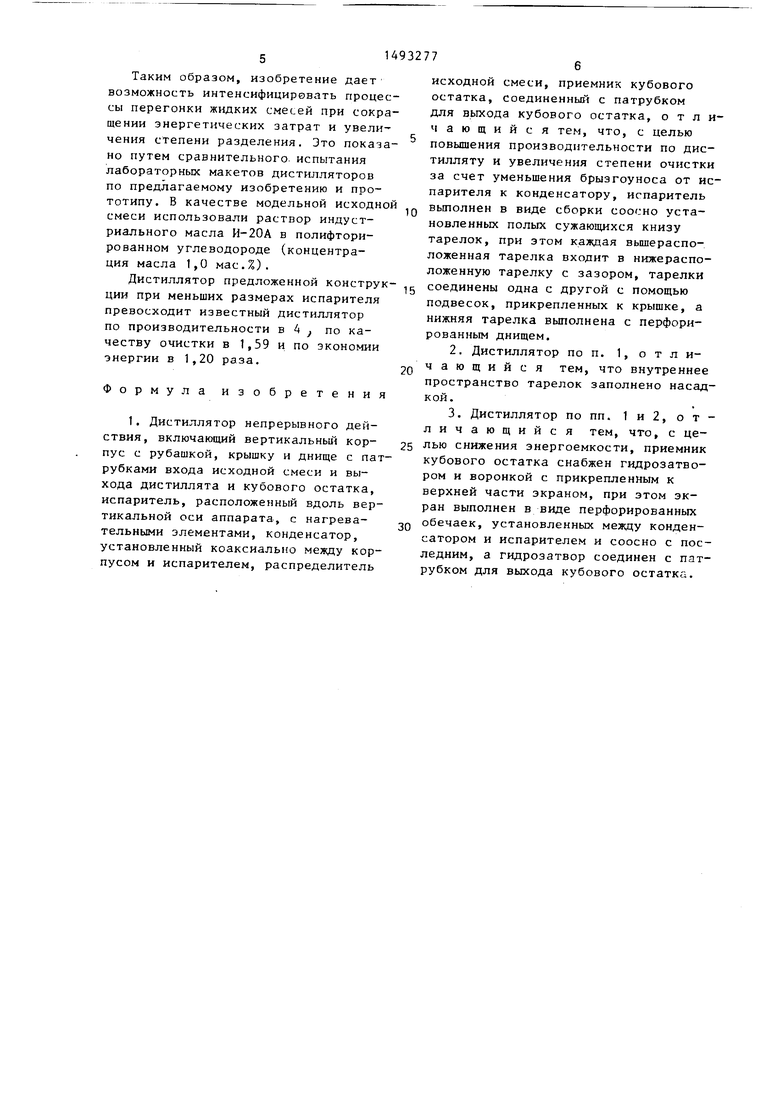

му фланцу 5 корпуса 1 герметично крепится крышка 7, через которую в объем дистиллята введены нагревательные элементы 8, патрубок 9 подачи исходной смеси, патрубок 10 входа и патрубок 11 выхода теплоносителя в конденсатор 12, выполненный, например, в виде змеевика. Патрубок 9 соединен с распределителем 13 исходной смеси, снизу к крышке 7 с помощью трех-четырех (показаны только две) вертикальных подвесок 14 крепятся тарелки 15 и 16 испарителя 17, причем нижняя тарелка 16 имеет перфори- розанное днище 18. Внутри сборки тарелок 15,16 находится насадка 19, которая обогревается с помощью нагревательных элементов 8. Днище 20 дистиллятора с помощью фланца 21 герме- тично соединено с фланцем 6 корпуса 1. К днищу 20 прикреплен приемник 22 кубового остатка, который имеет патрубок 23 для выхода кубового остатка, колпачок 24, образующий вместе с верхней частью патрубка 23 гидрозатвор, а также воронку 25. К верхне кромке воронки 25 прикреплены перфорированные экраны 26 и 27, расположенные в пространстве между испарите лем 17 и конденсатором 12. Днище 20 дистиллятора имеет патрубок 28 для удаления дистиллята.

Дистиллятор работает следующим образом.

Исходную смесь непрерывно подают в аппарат через патрубок 9. С помощью распределителя 13 она равномерно орошает насадку 19, обогреваемую нагревательными элементами 8. Стекая под действием силы тяжести в пленочном режиме вниз по насадке 19, жидкость испаряется. Образующийся пар захватывает капли исходной жидкости и движется из объема насадки к пе- риферии аппарата. При этом пар сначала проходит в пространстве между стеками тарелок 15,16, где происходит отделение капель жидкости вследствие снижения линейной скорости движения

пара из-за увеличения проходного сечения по радиусу аппарата. Капли жидкости оседают на стенках тарелок 15, 16 и стекают по их поверхности назад в испаритель 17. Далее пар попадает в пространство между сборкой тарелок 15,16 и экранами 26 и 27. В этом пространстве протекает вторая стадия отделения капель жидкости от пара.

причем капли оседают вниз и по наклонной поверхности воронки 25 стекают в приемник 22 кубового остатка. Очищенный пар от капель жидкости проходит через отверстия перфорированных экранов 26,27 и конденсируется на поверхности конденсатора 12 и внутренней стенки корпуса 1, охлаждаемых теплоносителем, который входит в рубашку 2 и конденсатор 12 через патрубки 3 и 10, а выходит через патрубки 4 и 11 соответственно. Конденсатор (дистиллят) удаляется из аппарата через патрубок 28. Неиспарившаяся жидкость (кубовый остаток) покидает насадку 19 через перфорированное днище 18 нижней тарелки 16 и стекает в приемник 22 кубового остатка, а далее через гидрозатвор, образованный колпачком 24 и верхней частью патрубка 23, удаляется из аппарата посредством патрубка 23.

Предложенньш дистиллятор дает возможность увеличения поверхности испарения, а следовательно, и скорости этого процесса, а также обеспечивают повышение степени очистки за счет улавливания капель жидкости ц сепарационных зонах, образованных стенками тарелок. При движении пара от центра аппарата к его периферии между стенками тарелок происходит снижение линейной скорости пара вследствие увеличения проходного сечения. Это вызывает осаждение капель, которые попадают на стенки тарелок и стекают по ним назад в испаритель. Наличие у приемника кубового остатка воронки препятствует попаданию в дистиллят капель жидкости, оседающих в пространстве между испарителем и конденсатором, что обеспечивает более выаокую степень очистки жидкости в процессе дистилляции. Экраны в виде перфорированных обечаек, установленные между конденсатором и испарителем, снижают потери энергии вследствие уменьщения передачи тепла излучением от испарителя к конденсатору. Наличие гидрозатвора в приемнике кубового остатка препятствует выходу пара через патрубок выхода кубового остатка, что увеличивает производительность аппарата по дистилляту. Жесткое соединение тарелок между собой с помощью подвесок упрощает сборку и монтаж испарителя в корпус.

Таким образом, изобретение дает возможность интенсифицировать процессы перегонки жидких смесей при сокращении энергетических затрат и увеличения степени разделения. Это показано путем сравнительного, испытания лабораторных макетов дистилляторов по предлагаемому изобретению и прототипу. В качестве модельной исходной смеси использовали раствор индустриального масла И-20А в полифтори- рованном углеводороде (концентрация масла 1,0 мас.%).

Дистиллятор предложенной конструкции при меньших размерах испарителя превосходит известный дистиллятор по производительности в 4 у по качеству очистки в 1,59 и по экономии энергии в 1,20 раза.

Формула изобретения

1. Дистиллятор непрерывного действия, включающий вертикальньи корпус с рубашкой, крышку и днище с патрубками входа исходной смеси и выхода дистиллята и кубового остатка, испаритель, расположенный вдоль вертикальной оси аппарата, с нагревательными элементами, конденсатор, установленный коаксиально между корпусом и испарителем, распределитель

0

5

5

0

исходной смеси, приемник кубового остатка, соединенный с патрубком для выхода кубового остатка, отличающийся тем, что, с целью повышения производительности по дистилляту и увеличения степени очистки за счет уменьшения брызгоуноса от испарителя к конденсатору, испаритель выполнен в виде сборки соосно установленных полых сужающихся книзу тарелок, при этом каждая вышерасположенная тарелка входит в нижерасположенную тарелку с зазором, тарелки соединены одна с другой с помощью подвесок, прикрепленных к крышке, а нижняя тарелка выполнена с перфорированным днищем.

2.Дистиллятор по п. 1, отличающийся тем, что внутреннее пространство тарелок заполнено насадкой.

3.Дистиллятор по пп. 1 и 2, о т - личающийся тем, что, с целью снижения энергоемкости, приемник кубового остатка снабжен гидрозатвором и воронкой с прикрепленным к верхней части экраном, при этом экран выполнен в виде перфорированных обечаек, установленных между конденсатором и испарителем и соосно с последним, а гидрозатвор соединен с патрубком для выхода кубового остатка.

7 //

| название | год | авторы | номер документа |

|---|---|---|---|

| Дистиллятор непрерывного действия | 1989 |

|

SU1632450A2 |

| Дистиллятор непрерывного действия | 1991 |

|

SU1787482A1 |

| ДИСТИЛЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2048155C1 |

| ДИСТИЛЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1992 |

|

RU2050909C1 |

| Молекулярный дистиллятор | 1985 |

|

SU1242192A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ДИСТИЛЛЯЦИЕЙ | 1995 |

|

RU2089508C1 |

| ДИСТИЛЛЯТОР | 1996 |

|

RU2106175C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЖИДКИХ КОМПОНЕНТОВ | 2005 |

|

RU2290244C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

Изобретение относится к конструкциям дистилляторов и может найти применение в химической, нефтехимической и других отраслях промышленности. Целью изобретения является повышение производительности по дистилляту, увеличение степени очистки за счет уменьшения брызгоуноса и снижение энергоемкости. Дистиллятор включает вертикальный корпус с рубашкой, крышку и днище с патрубками ввода исходной смеси и выхода дистиллята и кубового остатка, испаритель, расположенный вдоль вертикальной оси аппарата, с нагревательными элементами, конденсатор, установленный коаксиально между корпусом и испарителем, распределитель исходной смеси и приемник кубового остатка. Испаритель выполнен в виде сборки соосно установленных полых сужающихся книзу тарелок так, что каждая вышерасположенная тарелка входит в нижерасположенную тарелку и между стенками тарелок предусмотрен зазор, каждая из тарелок жестко соединена с подвесками, которые прикреплены к крышке, а нижняя тарелка выполнена с перфорированным днищем. Внутреннее пространство сборки тарелок заполнено насадкой. Приемник кубового остатка снабжен воронкой, к верхней части которой прикреплены экраны, выполненные в виде перфорированных обечаек, установленных между конденсатором и испарителем и соосно с последним, причем внутри приемника кубового остатка установлен гидрозатвор, соединенный с патрубком выхода кубового остатка. 2 з.п.ф-лы, 1 ил.

| ЛАБОРАТОРНЫЙ АППАРАТ ДЛЯ ПЕРЕГОПКИ ЖИДКОСТИ | 0 |

|

SU391834A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4517057, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-15—Публикация

1987-12-21—Подача