1

Изобретение относится к устройствам для вакуумной, в том числе молекулярной дистилляции высокомолекулярных органических веществ, преимущественно эпоксидных смол, и может быть использовано в химической, нефтехимической и других отраслях промышленности,.

Цель изобретения - повьппение выхода-чистой фракции дистиллята.

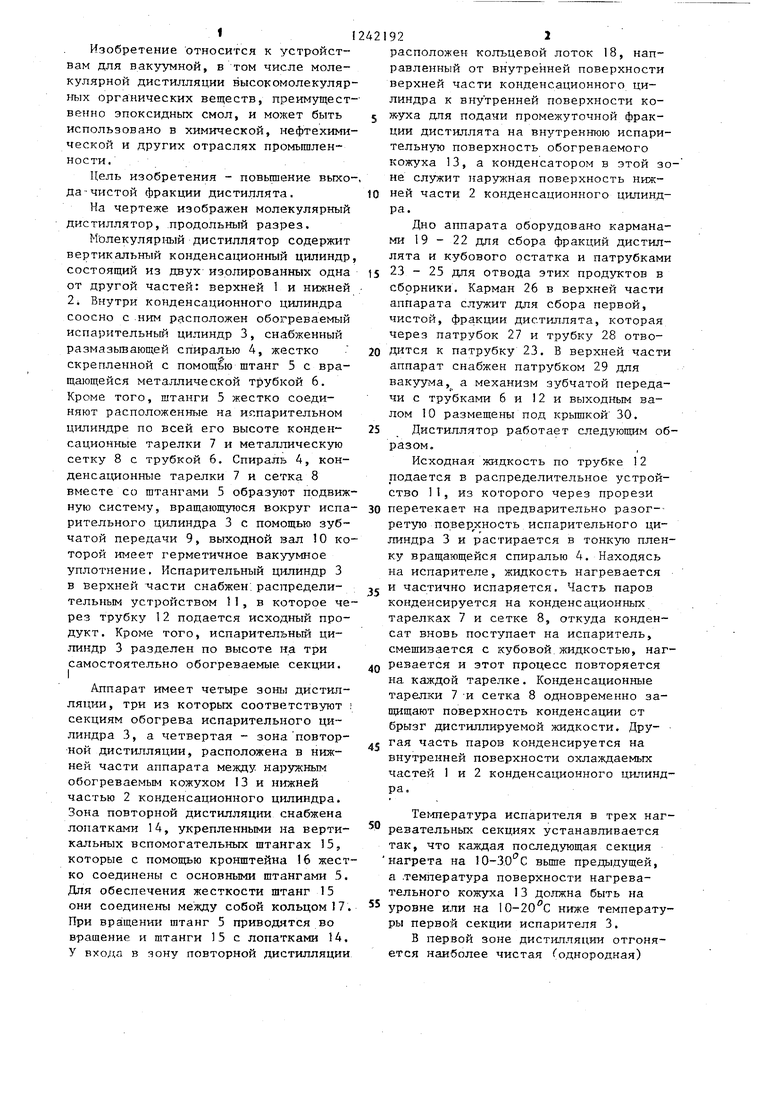

На чертеже изображен молекулярный дистиллятор, .продольный разрез,

Молекулярный дистиллятор содержит вертикальный конденсационный цилиндр состоящий из двух изолированных одна от другой частей: верхней 1 и нижней 2. Внутри конденсационного цилиндра соосно с .ним расположен обогреваемый испарительный цилиндр 3, снабженный размазьгоающей спиралью 4, жестко скрепленной с помощью штанг 5 с вращающейся металлической трубкой 6. Кроме того, штанги 5 жестко соединяют расположенные на иг.парительном цилиндре по всей его высоте конден- сационные тарелки 7 и металлическую сетку 8 с трубкой 6. Спираль 4, конденсационные тарелки 7 и сетка 8 вместе со штангами 5 образуют подвижную систему, вращающуюся вокруг испа рительно.го цилиндра 3 с помощью зубчатой передачи 9, выходной вал 10 которой имеет герметичное вакуумное уплотнение. Испарительный цилиндр 3 в верхней части снабжен, распредели- тельным устройством 1, в которое через трубку 12 подается исходный продукт. Кроме того, испарительный цилиндр 3 разделен по высоте на три самостоятельно обогреваемые секции.

Аппарат имеет четыре зоны дистилляции, три из которых соответствуют секциям обогрева испарительного цилиндра 3, а четвертая - зона повторной дистилляции, расположена в нижней части аппарата между нарзокным обогреваемым кожухом 13 и ш-гжней частью 2 конденсационного цилиндра. Зона повторной дистилляции снабжена лопатками 14, укрепленными на верти- кальных вспомогательных штангах 15, которые с помощью кронштейна 16 жестко соединены с основными штангами 5. Для обеспечения жесткости штанг 15 они соединены между собой кольцом 17 При вращении штанг 5 приводятся во врашение и штанги 15 с лопатками 14, У входа в зону повторной дистилляции

О 0

5

3

922

расположен кольцевой лоток 18, направленный от внутренней поверхности верхней части конденсационного цилиндра к внутренней поверхности ко- укуха для подачи промежуточной фракции дистиллята на внутреннюю испарительную поверхность обогрева.емого кожуха 13, а конденсатором в этой зоне служит наружная поверхность нижней части 2 конденсационного цилиндра.

Дно аппарата оборудовано карманами 19 - 22 для сбора фракций дистиллята и кубового остатка и патрубками 23 - 23 для отвода этих продуктов в сборники. Карман 26 в верхней части аппарата служит для сбора первой, чистой, фракции дистиллята, которая через патрубок 27 и трубку 28 отво- к патрубку 23. В верхней части аппарат снабжен патрубком 29 для вакуума, а механизм зубчатой передачи с трубками 6 и 12 и выходам валом 10 размещены под крышкой 30.

Дистиллятор работает следующим образом.

Исходная жидкость по трубке 12 подается в распределительное устройство 11, из которого через прорези перетекает на предварительно разог-- ретую повер сность испарительного ци- хгиндра 3 и растирается в тонкую пленку вращающейся спиралью 4. Находясь на испарителе, жидкость нагревается и частично испаряется. Часть паров конденсируется на конденсационных тарелках 7 и сетке 8, откуда конденсат вновь поступает на испаритель, смешивается с кубовой.жидкостью, нагревается и этот процесс повторяется на каждой тарелке, Конденсационные тарелки 7 -и сетка 8 одновременно за- ш 1щают поверхность конденсации от брызг дистиллируемой жидкости. Дру- - гая часть паров конденсируется на внутренней поверхности охлаждаемых частей 1 и 2 конденсационного цилиндра.

ТеГ Шература испарителя в трех нагревательных секциях устанавливается так, что каждая последующая секция нагрета на 10-3. вьшге предыдущей, а .температура поверхности нагревательного кожуха 13 должна быть на уровне или на 10-20 0 ниже температуры первой секции испарителя 3.

В первой зоне дистилляции отгоня- егся наиболее чистая (однородная)

31

фракция, которая, накапливаясь в кармане 26, выводится через патрубок 27 Жидкость, обагащенная высококипящим компонентом, далее по испарителю 3 поступает во вторую зону дистилляции с более высокой температурой испари- тельн ой п оверхности. Дистиллят, получаемый в этой зоне, так называемая промежуточная фракция, менее чистый, чем полученный в первой зоне, так как содержит больше примесей высококипящих компонентов..Чтобы отделить последние, промежуточная фракция поступает далее на повторную дистилляцию в четвертую зону, перетекая по лотку 8 непосредственно на испарительную поверхность этой зоны, где она размазывается лопатками 14 и, .испаряясь, конденсируется на наружной поверхности нижней части 2 кон- денсационного цилиндра. Конденсат стекает в карман 19 и вьшодится через патрубок 23. Получаемый в этой зоне дистиллят по чистоте соответствует первой фракции, которая по тру- бе 28 подводится к патрубку 23, отводящему его совместно с дистиллятом (первой фракцией) четвертой зоны в сборник.

Жидкость после отгона промежуточ-

ной фракции поступает по испарителю 3 в третью более высокотемпературную зону дистилляции, где отгоняется вторая (высококипящая) фракция, собираемая в кармане 21 и отводимая через патрубок 14. Кубовая жидкость из четвертой зоны дистилляции также является высококипящей фракцией, поэтому она отводится вместе с дистиллятом

(второй фракцией) третьей зоны через патрубок 24.

5 10 t5 20 25

о

Q

5

1924 .

Кубовая жидкость из третьей зоны дистилляции собирается в кармане 22 и отводится через патрубок 25.

Таким образом, за счет того, что к дистилляту, отбираемому в первой зоне, добавляется такой же по чистоте дистиллят из четвертой зоны, суммарный выход чистой фракции увеличивается .

На молекулярном дистилляторе перегнана эпоксидная смола на основе эпи- хлоргидрина и мета-фталевой кислоты с содержанием эпоксидных групп 26, 1% при вакууме, соответствующем остаточному давлению 7 Па (510 мм рт.ст.), и подаче исходной смеси 6 кг/м. ч.

При дистилляции этой смолы на известном аппарате при температуре испарителя 180-210°С вьзделяются две фракции: первая - чистая с содержанием эпоксидных групп 30,2% в количестве 53% и вторая с содержанием эпоксидных групп 27,7% в количестве 23%. Суммарный выход дистиллята составляет 76%.

Дистилляция этой же смолы на предлагаемом аппарате при температурах испарительной поверхности в первой, второй, третьей и четвертой зонах дистилляции (с), равной соответственно 180-190, 190-200, 220-230 и 170-180, позволяет вьщелить первую (чистую) фракцию с содержанием эпоксидных групп 30,3% в количестве 67,2% и вторую, фракцию с содержанием эпоксидных групп 27,1% в количестве 12,9%. Суммарньш выход дистиллята составляет 80,1%, при этом выход первой (чистой) фракции по сравнению с известным вьппе на 14%.

далуу/

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Молекулярный дистиллятор | 1986 |

|

SU1346174A1 |

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1989 |

|

SU1655104A1 |

| Дистиллятор непрерывного действия | 1991 |

|

SU1787482A1 |

| ДИСТИЛЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ С ОДНОСТУПЕНЧАТЫМ РАЗДЕЛЕНИЕМ ЖИДКОЙ СМЕСИ НА ФРАКЦИИ | 2020 |

|

RU2747430C1 |

| Дистиллятор непрерывного действия | 1987 |

|

SU1493277A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ТВЕРДЫХ, СМОЛИСТЫХ И ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ ИЗ РЕАКЦИОННЫХ ГАЗОВ ПИРОЛИЗА ДИХЛОРЭТАНА В ПРОИЗВОДСТВЕ ВИНИЛХЛОРИДА | 1998 |

|

RU2153486C2 |

| СПОСОБ ДИСТИЛЛЯЦИИ ОДНОРОДНЫХ ЖИДКОСТЕЙ И РАЗДЕЛЕНИЯ СМЕСЕЙ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2408539C2 |

| Способ разделения термически неустойчивых смесей элементоорганического и органического синтеза | 1960 |

|

SU144501A1 |

| ГЕЛИООПРЕСНИТЕЛЬНАЯ УСТАНОВКА | 1996 |

|

RU2117634C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

Редактор Н.Данкулич

Составитель С.Баранова Техред М.Ходанич

Заказ 3640/10Тираж 663Подписное

ВНИИГШ Государственного комитета. СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Демчик

| Способ предупреждения отравлений свинцовыми солями | 1955 |

|

SU114714A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Круглый отстойник | 1957 |

|

SU114756A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Защитные очки | 1960 |

|

SU134822A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-16—Подача