1

(21)4334436/30-13

(22)05.10.87

(46) 15.07.89. Бюл. № 26

(71)Московский жировой комбинат

(72)В.В.Шевельков, А.А.Хагуров, В.А.Бакланов и А.И.Аскинази

(53)66.065.52 (088.8)

(56)Тютюнников Б.Н. и др. Технология переработки жиров. Л.: 1970,

с.42.

(54)УСТАНОВКА ДЛЯ ВЫМОРАЖИВАНИЯ ВОСКОВ ИЗ МАСЕЛ

(57)Изобретение относится к оборудованию для масло-жировой промьшшен- ности и может быть использовано при вымораживании восков из пищевых растительных масел. Цель - повышение производительности. Изобретение позволяет обеспечить непрерывную переработку масла путем последовательного чередования фаз в нескольких кристаллизаторах (К). Установка снабжена по меньшей мере двумя дополнительными К, насосами и сепараторами, последовательно соединенными с основным. Приводная мешалка каждого К выполнена в виде цилиндрического полого охлаждаемого стержня с регулятором скорости вращения. Нагнетательные магистрали каждого насоса сообщены с трубопроводами отвода винтери- зованного масла, а трубопровод отвода отстоя масла последнего сепаратора - с патрубками подвода масла первых двух К. 1 з.п. ф-лы, 1 кп.

с

9

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИОГЕННОЙ ВИНТЕРИЗАЦИИ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2278895C2 |

| УСТАНОВКА ДЛЯ ВЫМОРАЖИВАНИЯ ВОСКОВЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2156280C1 |

| СПОСОБ ВЫМОРАЖИВАНИЯ ВОСКОВЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190010C1 |

| Установка для рафинации масел | 1987 |

|

SU1477737A1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 2012 |

|

RU2505593C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2004 |

|

RU2261896C1 |

| Устройство для получения воска из масел,содержащее @ отличающееся тем,что, @ ,оно снабжено @ | 1986 |

|

SU1346667A1 |

| Установка для концентрирования жидких пищевых продуктов | 1985 |

|

SU1327871A1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ МОЮЩИХ РАСТВОРОВ И СМАЗОК, ОБРАЗОВАННЫХ ПРИ МОЙКЕ БУКС КОЛЕСНЫХ ПАР И УЗЛОВ ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2335531C1 |

| УСТРОЙСТВО ДЛЯ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ СРЕД ВЫМОРАЖИВАНИЕМ И ПОЛУЧЕНИЯ ЛЬДА | 2014 |

|

RU2569021C1 |

Изобретение относится к оборудованию для масло-жировой промышленности и может быть использовано при вымораживании восков из пищевых растительных масел. Цель - повышение производительности. Изобретение позволяет обеспечить непрерывную переработку масла путем последовательного чередования фаз в нескольких кристаллизаторах (К). Установка снабжена по меньшей мере двумя дополнительными К, насосами и сепараторами, последовательно соединенными с основным. Приводная мешалка каждого К выполнена в виде цилиндрического полого охлаждаемого стержня с регулятором скорости вращения. Нагнетательные магистрали каждого насоса сообщены с трубопроводами отвода винтеризованного масла, а трубопровод отвода отстоя масла последнего сепаратора - с патрубками подвода масла первых двух К. 1 з.п. ф-лы, 1 ил.

Изобретение относится к оборудованию для масло-жировой промышленности и может быть использовано при вымораживании восков из пищевых растительных масел.

Цель изобретения - повьшение производительности .

Оснащение установки по меньшей мере двумя соединенными с основными дополнительными кристаллизаторами, насосами и сепараторами в совокупности с выполнением цилиндрической мешалки полой охлаждаемой, позволяет вести процесс непрерывно путем последовательного чередования фаз отделения восков от масла в кристаллизаторах, а также обеспечивает рецир- куляцию отстоя масла.

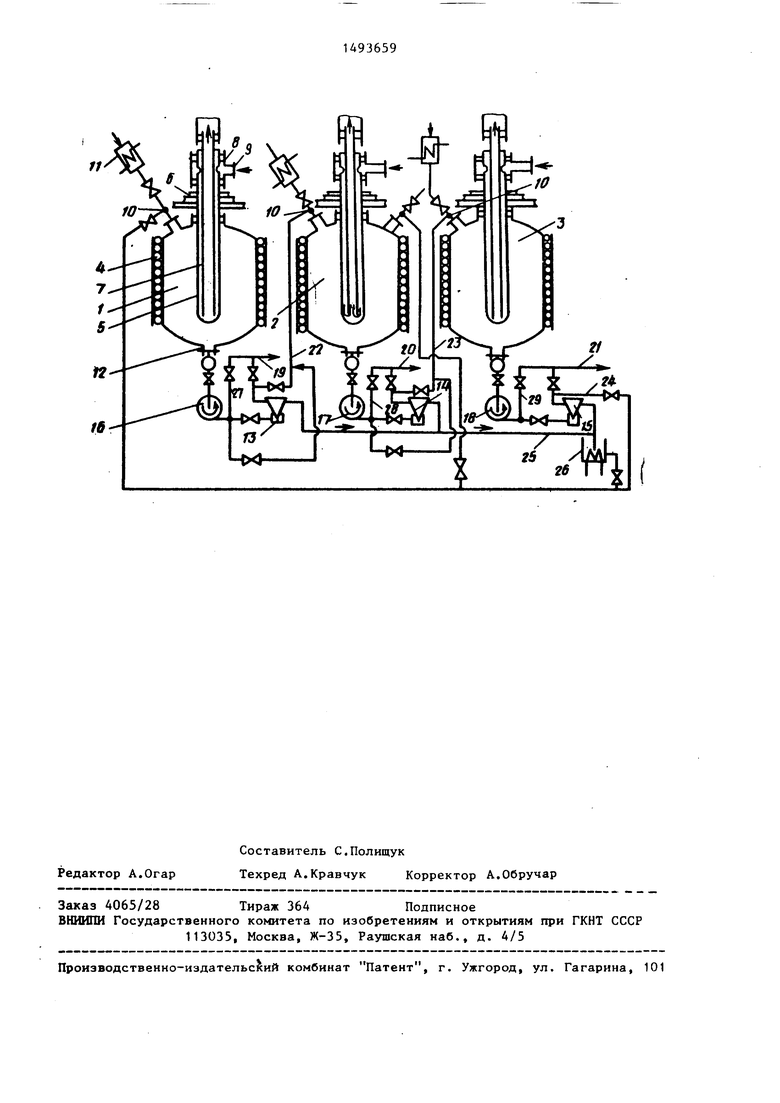

На чертеже изображена установка, общая схема.

Установка для вымораживания восков из масел содержит выполненные в виде цилиндрических вертикальных корпусов основной 1 и по меньшей мере два дополнительных 2 и 3 кристаллизаторов, на наружной боковой стенке каждого из которых установлен охлаждающий змеевик 4, а внутри вдоль оси установлена приводная мешалка 5. Каждая приводная мешалка 5 вьтолнена в виде цилиндрического полого охлаждаемого стержня, нижний конец которого расположен на высоте примерно 1/5 всей высоты корпуса кристаллизаторов 1-3, а на верхнем конце укреплен регулятор 6 скорости

4

Е;О

со

СГ5

сл

со

вращения приводных мешалок 5, вы- полненный в виде набора шкивов. В полости каждого стержня приводных мешалок 5 коаксиально укреплен пат- рубок 7 отвода хладагента. В верхней части стержней приводных мешалок 5 также имеется грундбукса 8 и патрубо

9подвода хладагента в полость стержней. Корпус каждого из кристаллиза- торов 1-3 также снабжен патрубком

10подвода масла с подогревателями 1 в верхней части и патрубком 12 отвода продукта, расположенным в нижней части. Установка имеет по меньшей мере три сепаратора 13-15, которые через насосы 16-18 соединены соответственно с патрубками 12 отвода продукта кристаллизаторов 1-3. Сепараторы 13-15 имеют трубопроводы 19- 21 отвода винтеризованного масла

и трубопроводы 22-24 отвода отстоя масла с запорной арматурой. Трубопровод 25 соединяет сепараторы 13-15 со сборником 26 для осадка восков. Трубопровод 24 отвода отстоя масла последнего по ходу движения продукта сепаратора 15 соединен с патрубками 10 подвода масла первых двух кристаллизаторов 1 и 2. Патрубки 10 под- вода масла кристаллизаторов 2 и 3 Соединены соответственно с трубопроводами 22 и 23 отвода отстоя масла. Нагнетательные магистрали насосов 16-18 соединены с помощью байпасных трубопроводов 27-29 с трубопроводами 19-21 отвода винтеризованного масла. Кроме того, нагнетательные линии дву первых насосов 16 и 17 соединены напрямую с патрубками 10 подвода масла кристаллизаторов 2 и 3.

Установка работает следующим образом.

Через патрубок 10 подвода наполняют дезодорированным маслом кристал лизатор 1. Одновременно через шкив регулятора 6 скорости вращения приводится во вращение полый цилиндрический охлаждаемый стержень приводной мешалки 5, внутрь которого пода- .ется хладагент - ледяная вода или раствор хлористого кальция, через патрубок 9 и грундбуксу 8. Отводится отепленный хладагент через коаксиально установленный вращающийся вместе со стержнем приводной мешалки 5 патрубок 7 отвода хладагента.

Отпод тепла кристаллизации осуществляется также через стенки кристаллизатора 1 за счет прикрепленного к ним змеевика 4, подключенного к системе холодильной машины. До 30°С охлаждение ведется при перемешивании в интенсивном турбулентном режиме перемешивания.

По достижении температуры масла 30°С подача хладагента в полый стержень мешалки 5 сокращается, а перемешивание осуществляется в ламинарном режиме при сниженных оборотах мешалки 5. При охлаждении масла на стенках кристаллизатора 1 образуется слой более плотного густого охлажденного масла, который под действием сил гравитации постепенно перемещается в нижнюю часть кристаллизатора 1. Одновременно под действием центробежных сил образующиеся отдельные кристаллы восков и агломераты устремляются к стенке кристаллизатора 1 и вместе с охлажденным маслом также перемещаются вниз.

По достижении температуры масла 0-10°С в зависимости от качества исходного масла охлаждение масла прекращается и жидкая система подвергается разделению в герметическом сепараторе 13. Отстой продукта выпускается из кристаллизатора через патрубок 12 и насосом 14 подается в герметический сепаратор 13. Отделенный в сепараторе 13 осадок восков направляется по трубопроводу 25 в сборник 26, а масло с невыделившимися кристаллами (отстой масла) направляется через трубопровод 22 и патрубок 10 в кристаллизатор 2, который в это время заполняется исходным дезодорированным маслом. После того,, как отстой масла вытек, о чем судят по осветленности масла, осуществляется выдача готового винтеризованного масла через трубопровод 19.

Возможна выдача готового винтеризованного масла без обработки в сепараторе 13 через байпасный трубопровод 27.

Охлаждение и кристаллизация в кристаллизаторе 2 аналогичны описанному для кристаллизатора 1, отличие состоит лишь в том, что образованию кристаллов способствует наличие мелких кристаллов, поступивших в отстое масла из сепаратора 13.

Цикл обработки в каждом из кристаллизаторов 1-3 составляет 1,5-2 ч.

поэтому когда,например, кристаллизатор 1 заполняется, отстой масла из сепаратора 15 поступает на трубопроводу 24 в патрубок 1, а выдача винте- ризованного масла на разлив происходит из сепаратора 2 по трубопроводу 20. Минимальное количество кристаллизаторов выбрано с учетом необходимости непрерывной трехсменной работы разливочной линии (не показана).

Формула изобретения

2, Установка поп.1, отлич ющаяся тем, что она снабжена регуляторами скорости вращения при водных мешалок, установленными на каждом полом охлаждаемом стержне.

ными с трубопроводом отвода отстоя масла дополнительными кристаллизаторами, насосами и сепараторами с трубопроводами отвода винтеризованного масла и отстоя масла с запорной арматурой, при этом приводная мешалка каждого кристаллизатора вьтолнена в виде цилиндрического полого охлаждаемого стержня с коаксиально установленным в нем патрубком отвода хладагента, а патрубок отвода продукта каждого кристаллизатора расположен в нижней части последнего, причем

трубопровод отвода отстоя масла последнего по ходу движения продукта сепаратора соединен с патрубками подвода масла двух первых кристаллизаторов, а нагнетательные магистрали каждого из насосов соединены

посредством байпасных трубопроводов с трубопроводами отвода винтеризованного масла соответствующих сепараторов.

2, Установка поп.1, отличающаяся тем, что она снабжена регуляторами скорости вращения приводных мешалок, установленными на каждом полом охлаждаемом стержне.

Авторы

Даты

1989-07-15—Публикация

1987-10-05—Подача