J

Изобретение относится к оборудованию для масло-жировой промышленности и может быть использовано при окончательной обработке растительных масел.

Цель изобретения - повышение качества рафинации масел.

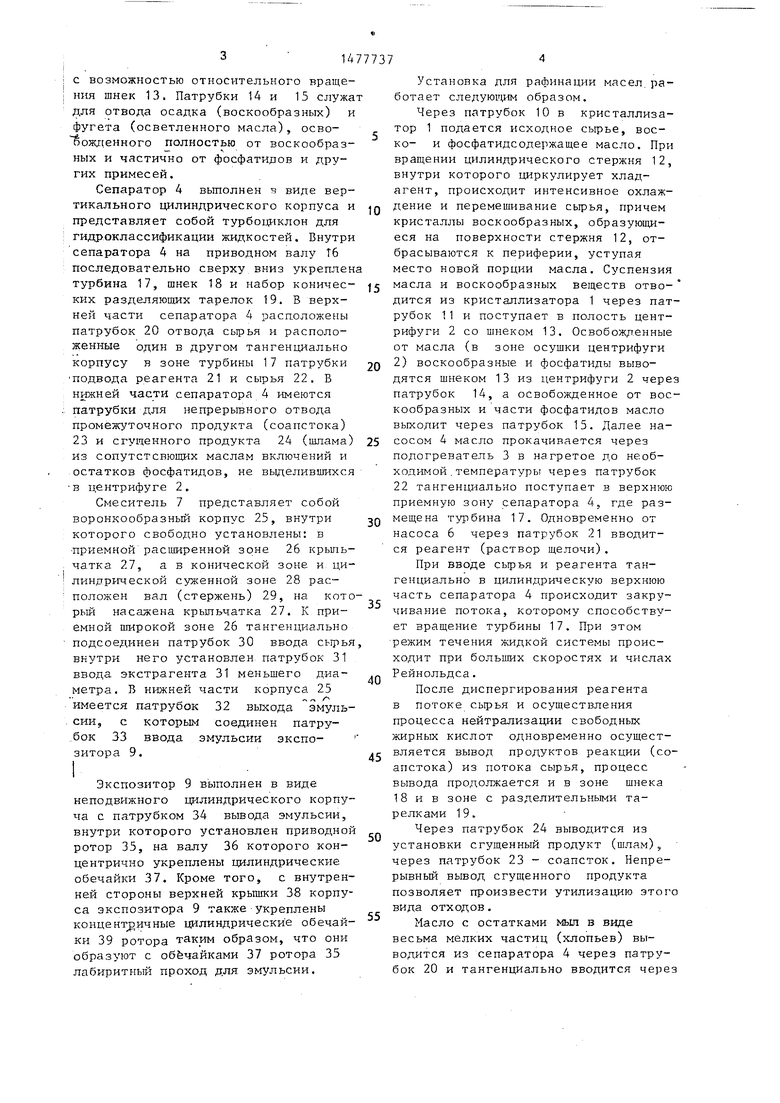

На чертеже изображена схема установки.

Оснащение установки соединенным с выходом смесителя экспозитором с ротором, образующим лабиринтный проход для эмульсии, в совокупности с выполнением сепаратора в виде турбоциклона и смесителя в виде воронкообразного корпуса со свободной крыльчаткой позволяет последовательно и эффективно отделять из масла продукты нейтрализации: шлам и соапсток, а затем производить растворение мыл путем промывки водой.

Установка для рафинации масел содержит установленные в технологической последовательности кристаллизатор 1, центрифугу 2, подогреватель 3, сепаратор 4 с насосами подачи сырья 5 и реагента 6, смеситель 7 с насосами 8 подачи экстрагента и экс- позитор 9. Кристаллизатор 1 выполнен в виде цилиндрической обечайки с патрубками ввода 10 и отвода 11 сырья, внутри которой размещен приводной вращающийся цилиндрический стержень 1 с внутренним клапаном для протока хладагента.

Осадительная шнековая центрифуга 2 имеет вращаюцийся ротор, внутри которого горизонтально установлен

-U

1

sj

00

с возможностью относительного вращения шнек 13. Патрубки 14 и 15 служат для отвода осадка (воскообразных) и фугета (осветленного масла), освобожденного полностью от воскообразных и частично от фосфатидов и других примесей.

Сепаратор 4 выполнен ч виде вертикального цилиндрического корпуса и представляет собой турбоциклон для гидроклассификации жидкостей. Внутри сепаратора 4 на приводном валу Т6 последовательно сверху вниз укреплена

Установка для рафинации масел работает следующим образом.

Через патрубок 10 в кристаллизатор 1 подается исходное сырье, вос- ко- и фосфатидсодержащее масло. При вращении цилиндрического стержня 12, внутри которого циркулирует хладагент, происходит интенсивное охлаждение и перемешивание сырья, причем кристаллы воскообразных, образующиеся на поверхности стержня 12, отбрасываются к периферии, уступая место новой порции масла. Суспензия

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПРИМЕНЕНИЕМ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2011 |

|

RU2459863C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРАТИРОВАННОГО МАСЛА И РАСТИТЕЛЬНЫХ ФОСФОЛИПИДОВ | 1996 |

|

RU2112783C1 |

| Устройство для рафинации жиров и масел | 1987 |

|

SU1454828A1 |

| УСТРОЙСТВО ДЛЯ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145342C1 |

| УСТАНОВКА ДЛЯ ГИДРАТАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И ПОЛУЧЕНИЯ ФОСФАТИДНЫХ КОНЦЕНТРАТОВ | 1991 |

|

RU2041255C1 |

| Установка для извлечения жирных кислот из соапстока | 1990 |

|

SU1726502A1 |

| Установка для непрерывной гидратации растительных масел | 1989 |

|

SU1685983A1 |

| УСТАНОВКА ДЛЯ ВЫМОРАЖИВАНИЯ ВОСКОВЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2156280C1 |

| Устройство для рафинации жиров | 1987 |

|

SU1495363A1 |

| ЛИНИЯ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2000 |

|

RU2178804C1 |

Изобретение относится к оборудованию для масложировой промышленности и может быть использовано при окончательной обработке растительных масел. Цель - повышение качества рафинации масел. Изобретение позволяет последовательно и с высокой степенью полноты отделять от растительных масел восковые включения, продукты нейтрализации (шлам, соапсток ) и растворять содержащиеся в нем мыла. Установка снабжена роторным лабиринтным экспозитором, сообщенным с выходом смесителя. Сепаратор выполнен в виде турбоциклона с тангенциальным вводом сырья и реагента и установленными в нем на приводном валу турбины,шнека и конических разделительных тарелок. Смеситель выполнен в виде воронкообразного корпуса со свободно установленной в нем на валу крыльчаткой 2 з.п.ф-лы, 1 ил.

турбина 17, шнек 18 и набор коничес- jj масла и воскообразных веществ отвоких разделяющих тарелок 19. В верхней части сепаратора 4 расположены патрубок 20 отвода сырья и расположенные один в другом тангенциально корпусу в зоне турбины 17 патрубки подвода реагента 21 и сырья 22. В нижней части сепаратора 4 имеются патрубки для непрерывного отвода промежуточного продукта (соапстока) 23 и сгущенного продукта 24 (шлама) из сопутстсвющих маслам включений и остатков фосфатидов, не выделившихся в центрифуге 2.

Смеситель 7 представляет собой воронкообразный корпус 25, внутри которого свободно установлены: в приемной расширенной зоне 26 крыльчатка 27, а в конической зоне и цилиндрической суженной зоне 28 расположен вал (стержень) 29, на который насажена крыльчатка 27. К приемной широкой зоне 26 тангенциально подсоединен патрубок 30 ввода сырья, внутри него установлен патрубок 31 ввода экстрагента 31 меньшего диаметра. В нижней части корпуса 25 имеется патрубок 32 выхода эмульсии, с которым соединен патрубок 33 ввода эмульсии экспо- зитора 9.

I

Экспозитор 9 выполнен в виде

неподвижного цилиндрического корпу- ча с патрубком 34 вывода эмульсии, внутри которого установлен приводной ротор 35, на валу 36 которого кон- центрично укреплены цилиндрические обечайки 37. Кроме того, с внутренней стороны верхней крышки 38 корпуса экспозитора 9 также укреплены концентричные цилиндрические обечай ки 39 ротора таким образом, что они образуют с обечайками 37 ротора 35 лабиритный проход для эмульсии.

20

25

30

35

40

45

50

55

дится из кристаллизатора 1 через патрубок 11 и поступает в полость центрифуги 2 со шнеком 13. Освобожденные от масла (в зоне осушки центрифуги 2) воскообразные и фосфатиды выводятся шнеком 13 из центрифуги 2 через патрубок 14, а освобожденное от воскообразных и части фосфатидов масло выходит через патрубок 15. Далее насосом 4 масло прокачивается через подогреватель 3 в нагретое до необходимой температуры через патрубок 22 тангенциально поступает в верхнюю приемную зону сепаратора 4, где размещена турбина 17. Одновременно от насоса 6 через патрубок 21 вводится реагент (раствор щелочи).

При вводе сырья и реагента тангенциально в цилиндрическую верхнюю часть сепаратора 4 происходит закручивание потока, которому способствует вращение турбины 17. При этом режим течения жидкой системы происходит при больших скоростях и числах Рейнольдса.

После диспергирования реагента в потоке сырья и осуществления процесса нейтрализации свободных жирных кислот одновременно осуществляется вывод продуктов реакции (соапстока) из потока сырья, процесс вывода продолжается и в зоне шнека 18 и в зоне с разделительными тарелками 19.

Через патрубок 24 выводится из установки сгущенный продукт (шлам), через патрубок 23 - соапсток. Непрерывный вывод сгущенного продукта позволяет произвести утилизацию этого вида отходов.

Масло с остатками мыл в виде весьма мелких частиц (хлопьев) выводится из сепаратора 4 через патрубок 20 и тангенциально вводится через

20

25

30

35

40

45

50

55

дится из кристаллизатора 1 через патрубок 11 и поступает в полость центрифуги 2 со шнеком 13. Освобожденные от масла (в зоне осушки центрифуги 2) воскообразные и фосфатиды выводятся шнеком 13 из центрифуги 2 через патрубок 14, а освобожденное от воскообразных и части фосфатидов масло выходит через патрубок 15. Далее насосом 4 масло прокачивается через подогреватель 3 в нагретое до необходимой температуры через патрубок 22 тангенциально поступает в верхнюю приемную зону сепаратора 4, где размещена турбина 17. Одновременно от насоса 6 через патрубок 21 вводится реагент (раствор щелочи).

При вводе сырья и реагента тангенциально в цилиндрическую верхнюю часть сепаратора 4 происходит закручивание потока, которому способствует вращение турбины 17. При этом режим течения жидкой системы происходит при больших скоростях и числах Рейнольдса.

После диспергирования реагента в потоке сырья и осуществления процесса нейтрализации свободных жирных кислот одновременно осуществляется вывод продуктов реакции (соапстока) из потока сырья, процесс вывода продолжается и в зоне шнека 18 и в зоне с разделительными тарелками 19.

Через патрубок 24 выводится из установки сгущенный продукт (шлам), через патрубок 23 - соапсток. Непрерывный вывод сгущенного продукта позволяет произвести утилизацию этого вида отходов.

Масло с остатками мыл в виде весьма мелких частиц (хлопьев) выводится из сепаратора 4 через патрубок 20 и тангенциально вводится через

5U

патрубок 30 в расширенную зону 26 смесителя 7. Одновременно от насоса 8 через патрубок 31 полается экстр- агент, которым является промывная вода на данной стадии рафинации. Крыльчатка 27 приводится во вращение за счет энергии струй жидкостей - сырья и экстрагента, и вращает вал 29, на который она насажена, свободный конец которого, расположенный в продольной цилиндрической зоне 28, перемещают образующую жидкую систему в продольном кольцевом зазоре.

Далее через патрубок 32 эмульсия отводится на экспозицию в экспозитор 9, в котором эмульсия проходит последовательно ряд кольцевых зазоров (лабиринт), образованных концентричными обечайками 39 и 37.

По мере перемещения эмульсии в лабиринте от центра экспозитора 9 к периферии скорость движения снижается по экспоненте, что соответствует оптимальному режиму растворения мыл водой. Из экспозитора готовая эмульсия по патрубку 34 отводится на дальнейшую переработку.

Формула изобретения

сепаратор с насосами подачи сырья и

i

7737 -6

реагента, смеситель с насосом подачи экстрагента, отличающаяся тем, что, с целью повышения

качества рафинации масел, она снабжена соединенным с выходом смесителя экспозитором, выполненным в виде цилиндрического неподвижного корпуса с патрубками ввода и вывода эмульсии

0 и установленными в нем ротором и концентричными цилиндрическими обечайками, ротор выполнен в виде концентричных цилиндрических обечаек, при этом каждая обечайка корпуса

5 размещена между двумя соседними

обечайками ротора с образованием лабиринтного прохода для эмульсии.

0 выполнен в виде вертикального цилиндрического корпуса с установленными в нем на приводном валу последовательно турбиной, шнеком и коническими разделяющими тарелками, причем

5 патрубки подвода сырья и реагента установлены на корпусе сепаратора тангенциально.

выполнен в виде воронкообразного корпуса со свободно установленным в нем валом с крыльчаткой, при этом патрубки ввода сырья и экстрагента установлены тангенциально в широкой части корпуса напротив крыльчатки.

| Товбин И.М | |||

| и др | |||

| Рафинация жиров | |||

| М., 1977, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1989-05-07—Публикация

1987-09-21—Подача