Изобретение относится к пищевой промышленности, а именно к масложировой ее отрасли.

Известна установка для извлечения восковых веществ из растительных масел (Технология переработки жиров /Арутюнян Н.С., Корнена Е.П., Янова А.И. и др. /Под ред. Арутюняна Н.С. - М.: Пищепромиздат, 1988, 452 с.), включающая агрегаты для охлаждения, кристаллизации, экспозиции, фильтрования и нагревания масла.

Недостатками указанной установки являются большие материальные и энергетические затраты, узкий диапазон рабочих температур, весьма длительное время течения процесса.

Технической задачей изобретения является интенсификация процесса вымораживания, повышение выхода восковых веществ, уменьшение материалоемкости и металлоемкости, снижение энергозатрат.

Поставленная задача достигается тем, что в установке вымораживания восковых веществ из растительных масел, включающей расположенные по ходу технологического процесса насосы, емкость для очищенного масла, теплообменники, охладитель, кристаллизатор, экспозитор, фильтры, сборник осадка, промежуточный сборник, смеситель и нагреватель, новым является то, что в качестве кристаллизатора используют криогенный аппарат, состоящий из корпуса с валом, трубчатой мешалки и патрубками для подвода и отвода масла, патрубка для отвода хладагента, при этом корпус расположен наклонно к горизонту для равномерного перемещения продукта от патрубка загрузки до патрубка выгрузки и теплоизолирован, в зоне загрузки снабжен жестко закрепленным на внутренней стенке корпуса стаканом, изготовленным из антиадгезионного материала, и вентилятором, а вал выполнен полым и от патрубка загрузки до патрубка выгрузки перфорирован со степенью перфорации, увеличивающейся по ходу продвижения продукта, снабженный скребками для очистки внутренних торцевых поверхностей, мешалка жестко закреплена на валу под патрубком загрузки, причем ее лопасти выполнены в виде перфорированных трубок, равноудаленных друг от друга по диаметру вала.

На основании исследований, проведенных по источникам патентной и научно-технической литературы, можно сделать вывод о том, что совокупность существующих признаков является новой и позволяет существенно интенсифицировать процесс очистки, сократить число оборудования, повысить теплоотдачу от хладагента.

Технических решений, свойства которых совпадали бы со свойствами заявляемого не обнаружено.

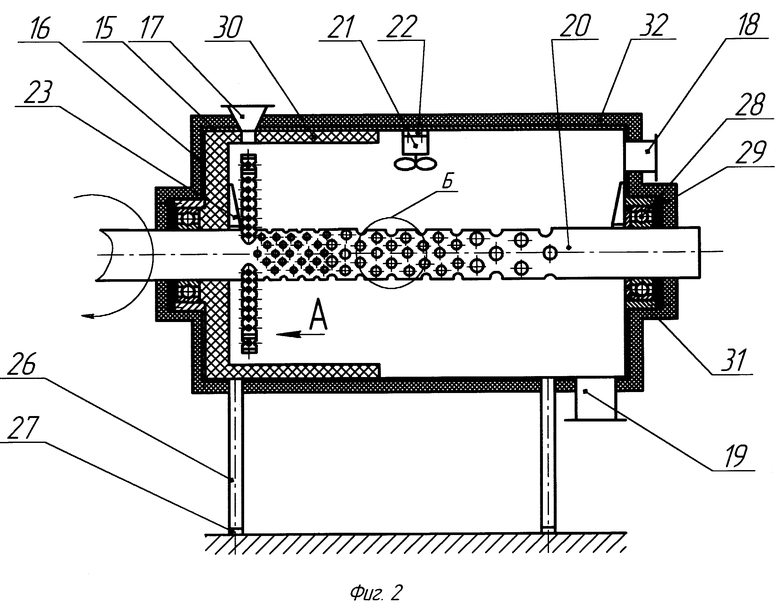

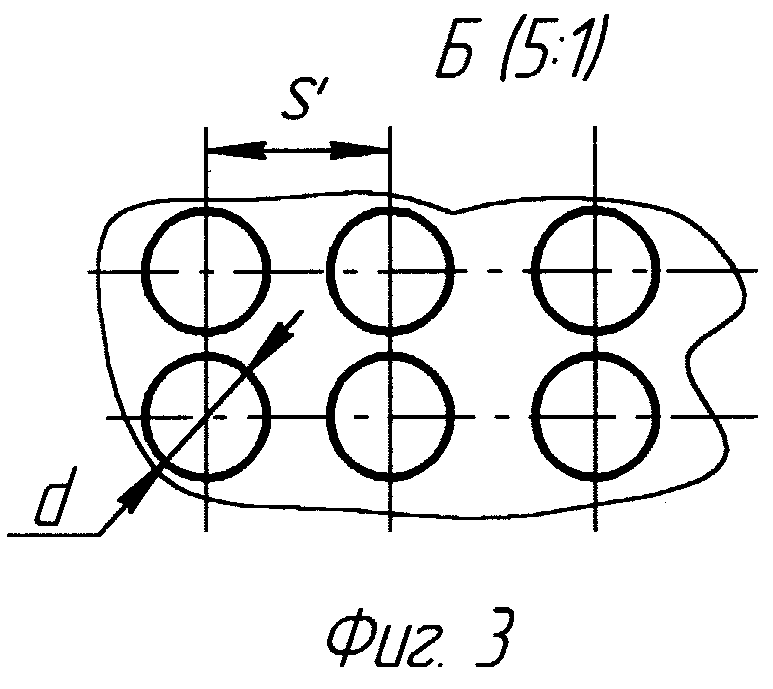

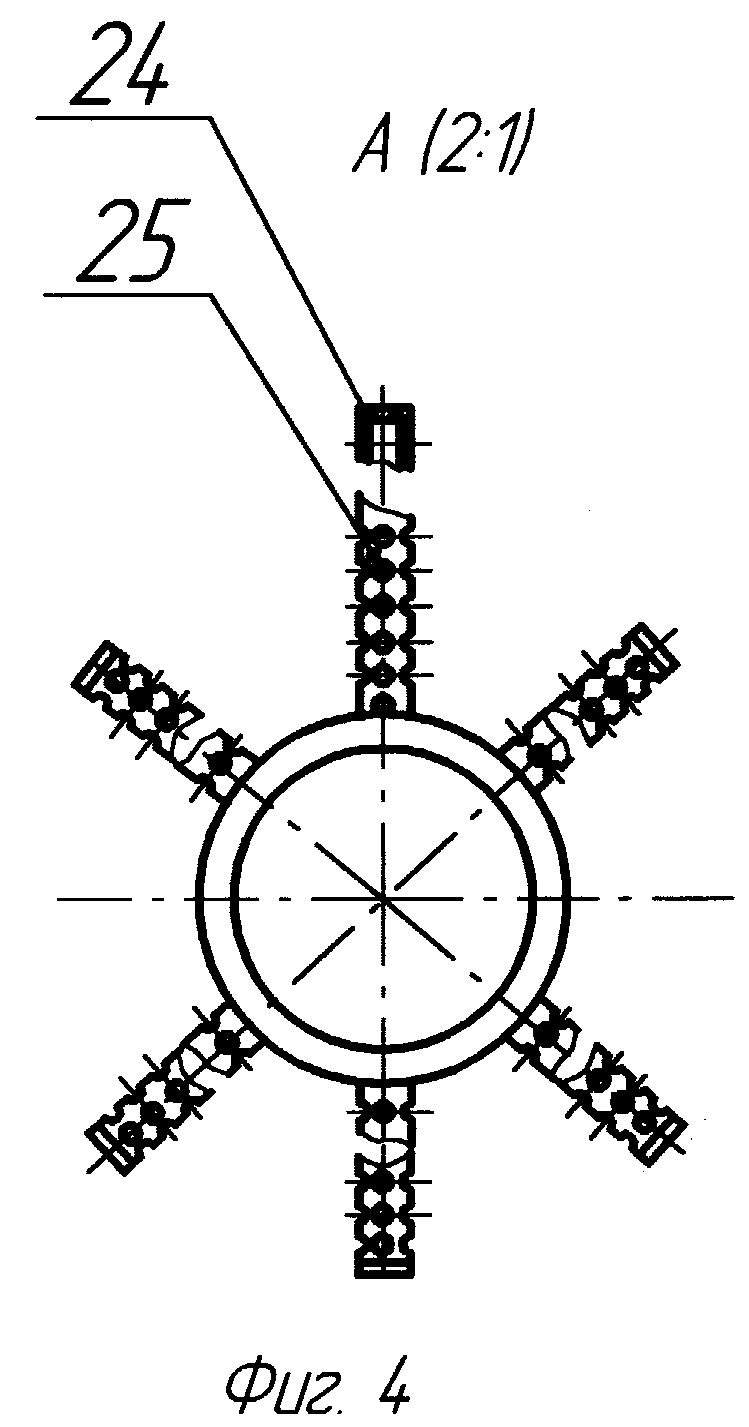

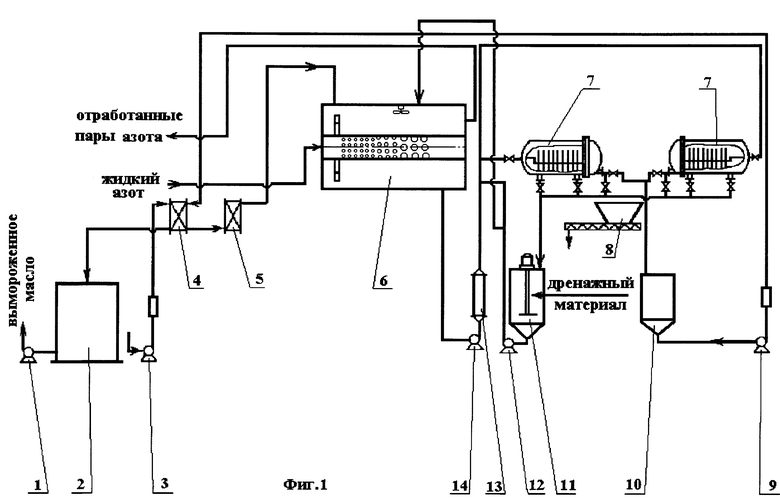

На фиг. 1 изображена схема установки для криогенного вымораживания восковых веществ из растительных масел; на фиг. 2 - криогенный аппарат для вымораживания восковых веществ из растительных масел; на фиг. 3 - вид перфорации части вала; на фиг. 4 - вид трубчатой мешалки.

Установка для криогенного вымораживания восковых веществ из растительных масел (фиг. 1) состоит из насосов 1, 3, 9, 12 и 14, емкости 2, теплообменника 4, охладителя 5, криогенного аппарата 6, фильтров 7, сборника осадка 8, промежуточного сборника 10, смесителя 11 и нагревателя 13. При этом аппарат криогенного замораживания (фиг. 2) включает металлический корпус 15 с привернутой к нему крышкой 16, медленно вращающимся перфорированным валом 20 и приваренной к нему трубчатой мешалкой с отверстиями для равномерного распределения паров азота по объему аппарата и скребками 23 для очистки боковых стенок аппарата от налипшего продукта, а также осевого вентилятора 21, установленного на раме 22, имеющей возможность установки оси вентилятора перпендикулярно поверхности масла для аналогичных целей, патрубков для загрузки 17 и выгрузки 19 продукта, патрубка для подсоединения центробежного вентилятора для отвода паров азота 18. В зоне загрузки жидкого продукта установлен стакан 30 из пищевого фторопласта с целью исключения образования наростов загустевшего масла на стенках корпуса. Вал выполнен с различной степенью перфорации по длине, которая определяется по формуле

к = d/s',

где d - диаметр отверстий (фиг. 3);

s'- расстояние между центрами соседних отверстий (Соколов В.И. Основы расчета и конструирования машин и аппаратов пищевых производств. М.: Машиностроение, 1983, 447 с.).

Наряду с этим предлагается покрывать его кремнийорганической жидкостью для предотвращения налипания монолитов продукта. Диаметр отверстий увеличивается по длине вала с 3 до 5 мм, что объясняется неравномерной подачей азота через отверстия, т.к. в зоне загрузки продукта необходимо его охлаждение, затем, приблизительно в центре установки, переохлаждение, в оставшейся части до патрубка разгрузки происходит быстрое повышение вязкости масла и начинается образование кристаллов восков.

Трубчатая мешалка представляет собой перфорированные трубки 25 (как и в случае с валом отверстия наносятся произвольно), приваренные к валу под углом 120o, в количестве 6 штук с приваренными к ним шайбами 24 для обеспечения равномерного распределения азота через торцевые поверхности трубок (фиг. 4).

Вал 20 вращается в подшипниковых опорах, состоящих из подшипников 28 и крышки 29. Во избежание попадания в подшипники продукта они уплотняются с одной стороны стаканом 30, а с другой - металлическим пружинным кольцом с фторопластовой оболочкой 31.

С целью исключения теплопритоков из окружающей среды в рабочую зону аппарата и во избежание образования снеговой шубы аппарат снабжен теплоизоляцией 32, представляющей собой маты АТМ-10с-20 из супертонкого стекловолокна.

Установка работает следующим образом.

Для получения салатных масел вымораживанию подвергаются подсолнечное, кукурузное, а иногда и частично гидрированное соевое масла.

Вымораживанию (винтеризации) подвергаются масла, прошедшие полный цикл пищевой рафинации, до или после дезодорации.

Масло насосом 3 подается в регенерационный теплообменник 4, где охлаждается вымороженным маслом, затем поступает в охладитель 5, в котором температура масла понижается до 4...12oC, далее направляется в аппарат криогенного замораживания 6. Общее время выдержки до 4 ч, частота вращения вала криогенного аппарата 0,1 с-1. Из него масло насосом 14 через нагреватель 13 перекачивается в фильтры 7. Для улучшения условий фильтрования масло подогревается горячей водой до 20oC в нагревателе 13, а на фильтре создают дренажный слой. Для этого в смеситель 11 подают фильтрованное масло из фильтров 7 и дренажный материал (обычно кизельгур). Готовят при перемешивании 3...5%-ную суспензию дренажного материала в масле и насосом 12 ее непрерывно подают в линию масла в количестве 0,1...0,5% к массе масла, поступающего на фильтрование. Для создания условий лучшей кристаллизации периодически в криогенный аппарат 6 при помощи насоса 12 подается суспензия в количестве 0,05...0,1% к массе масла для образования центров кристаллизации.

При чем криогенный аппарат 6 работает следующим образом: масло подается непрерывно в верхний патрубок 17, попадает на мешалку 25, из отверстий которой и из перфорированного полого вала поступают пары азота. Азот подается из емкости для хранения (резервуара типа ТРЖК-2У) в отверстие вала (на фиг. 2 не показаны) под давлением 0,25 МПа, что препятствует попаданию масла в отверстия.

При вращении вала 20 масло поступательно движется от патрубка загрузки 17 к патрубку выгрузки 19, претерпевая стадии охлаждения, переохлаждения и кристаллизации. Осевой вентилятор 21 в процессе работы равномерно распределяет пары азота по всему объему аппарата.

Поступательное движение обрабатываемого масла удается создать за счет возможности изменения высоты стоек аппарата 26. Левые стойки должны быть выполнены в виде двух соединенных нержавеющих труб, разных по диаметру, расположенных соосно одна в другой с просверленным отверстием для регулировочного винта, находящимся в этом отверстии; или при помощи накладной гайки 27, прикрепляемой под стойками (не показаны). Этим добиваются подъема аппарата в пределах 10...15o к горизонту.

Вымороженное таким образом масло поступает на фильтры 7, в которых возможно использование теплоты паров сконденсировавшегося азота для плавления восков при очистке фильтров путем направления этих паров в подогреватель 13.

При фильтровании первые мутные порции масла отводятся в смеситель 11, прозрачное масло поступает в промежуточный сборник 10, откуда насосом 9 через теплообменник 4 подается в емкость 2 и насосом 1 - потребителю.

В зависимости от типа фильтров давление фильтрации может быть от 0,25 до 0,50 МПа, при повышении давления фильтр-пресс отключают для зачистки. При зачистке фильтров осадок сбрасывают в сборник 8. Осадок используют для кормовых целей.

Фильтрованное масло должно быть прозрачным и не мутнеть при низких температурах (до 5oC) в течение 24 ч.

Преимущества предлагаемой установки заключаются в следующем:

- применение в качестве хладоносителя жидкого азота позволяет интенсифицировать процесс;

- сократить время на кристаллизацию и экспозицию масла с уменьшением числа оборудования на эти процессы;

- применение такой установки дает возможность получения растительных масел с высокой степенью очистки типа салатных масел при одновременном сокращении энергозатрат на винтеризацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫМОРАЖИВАНИЯ ВОСКОВЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190010C1 |

| СПОСОБ КРИОГЕННОЙ ВИНТЕРИЗАЦИИ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2278895C2 |

| СПОСОБ ВЫМОРАЖИВАНИЯ ВОСКОВЫХ ВЕЩЕСТВ ИЗ РАСТИТЕЛЬНЫХ МАСЕЛ | 2000 |

|

RU2180681C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПРИМЕНЕНИЕМ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2011 |

|

RU2459863C1 |

| УТФЕЛЕМЕШАЛКА-КРИСТАЛЛИЗАТОР | 1999 |

|

RU2155815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗОДОРИРОВАННОГО ПИЩЕВОГО РАСТИТЕЛЬНОГО МАСЛА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167535C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2178723C1 |

| УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ СЫПУЧИХ ПРОДУКТОВ | 2000 |

|

RU2176458C1 |

| УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ ПРОДУКТОВ | 2001 |

|

RU2186510C1 |

| УСТАНОВКА ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2179402C1 |

Изобретение относится к рафинации растительных масел, а именно к вымораживанию (винтеризации) восковых веществ. Установка включает расположенные по ходу технологического процесса насосы, емкость для очищенного масла, теплообменники, охладитель, кристаллизатор, экспозитор, фильтры, сборник осадка, промежуточный сборник, смеситель и нагреватель. Кристаллизацию проводят в криогенном аппарате. Последний состоит из корпуса с валом, трубчатой мешалки и патрубков для подвода и отвода масла, патрубка для отвода хладагента. Корпус расположен наклонно к горизонту для равномерного перемещения продукта от патрубка загрузки до патрубка выгрузки и теплоизолирован. В зоне загрузки корпус снабжен жестко закрепленным на внутренней стенке корпуса стаканом, изготовленным из антиадгезионного материала, и вентилятором. Вал выполнен полым и от патрубка загрузки до патрубка выгрузки перфорирован со степенью перфорации, увеличивающейся по ходу продвижения продукта, и имеет скребки для очистки внутренних торцевых поверхностей. Мешалка жестко закреплена на валу под патрубком загрузки. Лопасти мешалки выполнены в виде перфорированных трубок, равноудаленных друг от друга по диаметру вала. Установка обеспечивает интенсификацию процесса вымораживания, повышение выхода восковых веществ, уменьшение материалоемкости и металлоемкости, снижение энергозатрат для получения полностью очищенного (например, салатного) масла. 4 ил.

Установка для вымораживания восковых веществ из растительных масел, включающая расположенные по ходу технологического процесса насосы, емкость для очищенного масла, теплообменники, охладитель, кристаллизатор, экспозитор, фильтры, сборник осадка, промежуточный сборник, смеситель и нагреватель, отличающаяся тем, что в качестве кристаллизатора используют криогенный аппарат, состоящий из корпуса с валом, трубчатой мешалкой и патрубками для подвода и отвода масла, патрубка для отвода хладагента, при этом корпус расположен наклонно к горизонту для равномерного перемещения продукта от патрубка загрузки до патрубка выгрузки и теплоизолирован, в зоне загрузки снабжен жестко закрепленным на внутренней стенке корпуса стаканом, изготовленным из антиадгезионного материала, и вентилятором, а вал выполнен полым и от патрубка загрузки до патрубка выгрузки перфорирован со степенью перфорации, увеличивающейся по ходу продвижения продукта, и снабженный скребками для очистки внутренних торцевых поверхностей, мешалка жестко закреплена на валу под патрубком загрузки, причем ее лопасти выполнены в виде перфорированных трубок, равноудаленных друг от друга по диаметру вала.

| Технология переработки жиров./Под ред | |||

| Арутюняна Н.С | |||

| - М.: Пищепромиздат, 1988, 452 с | |||

| Технология производства растительных масел./Под ред | |||

| Копейковского В.М | |||

| - М.: Легкая и пищевая промышленность, 1982, с | |||

| Ручная тележка для реклам | 1923 |

|

SU407A1 |

| Бытовой холодильник | 1980 |

|

SU989273A1 |

| Товбин И.М | |||

| и др | |||

| Рафинация жиров | |||

| - М.: Пищевая промышленность | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Катодное реле | 1918 |

|

SU159A1 |

| Устройство для замораживания пищевых продуктов | 1982 |

|

SU1076716A1 |

Авторы

Даты

2000-09-20—Публикация

1999-06-07—Подача