3149

Изобретение относится к строительству и может быть использовано в производстве строительных теплоизоляционных материалов, в частности для измельчения и грануляции волокнистых материалов со средним диаметром волокна менее 3 мкм.

Цель изобретения - повьяпение производительности и снижение энергозатрат.

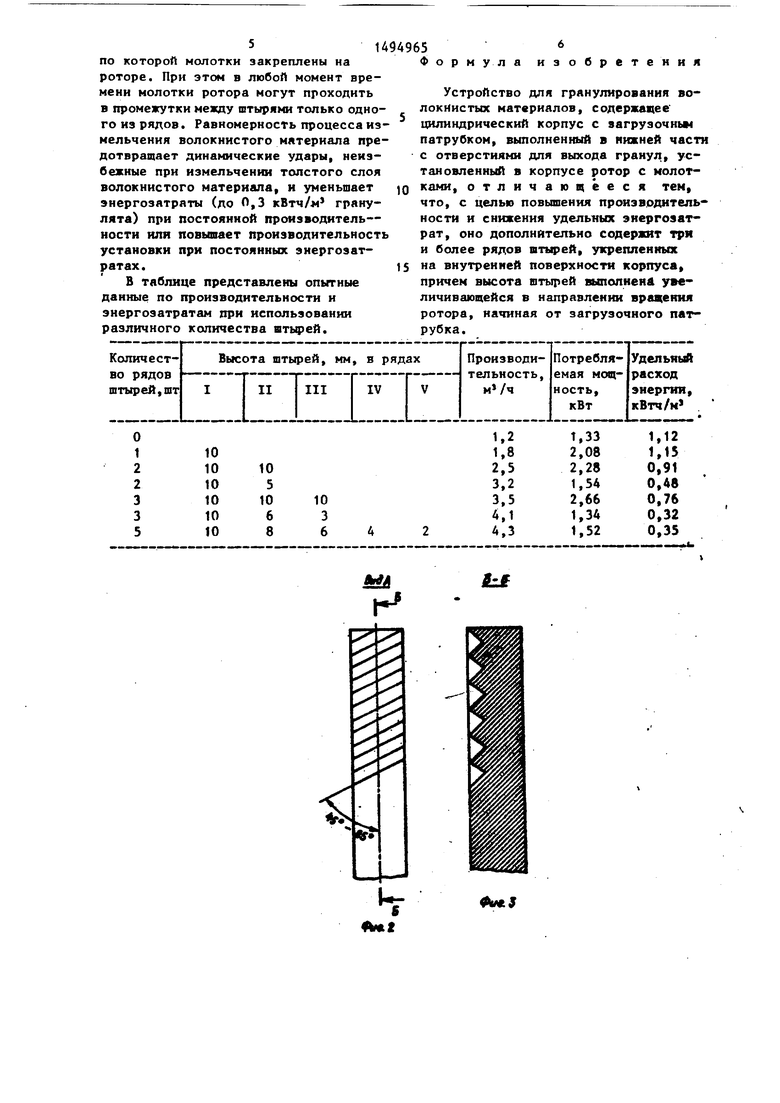

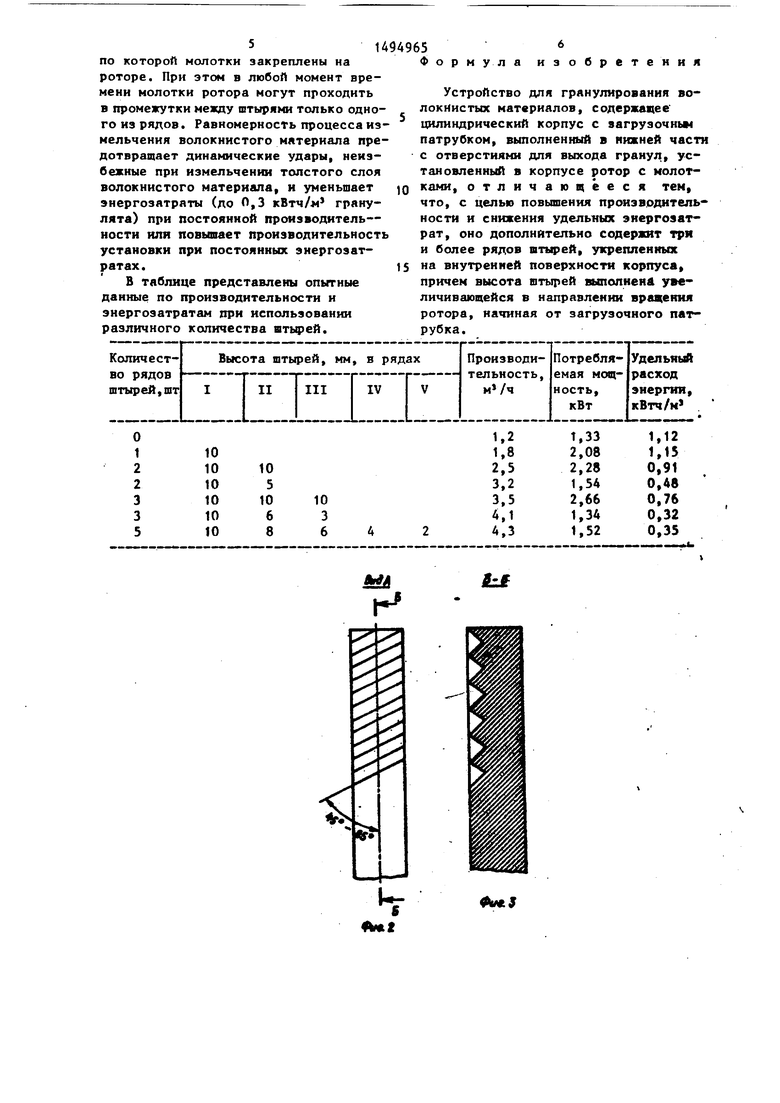

На фиг.1 представлено предлагаемое устройство, поперечный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез на фиг.2.

Устройство содержит цилиндрический корпус 1 с загрузочным патрубком 2.

В нижней половине корпуса вьтол- нены отверстия, суммарная площадь которых не менее 50% от площади нижней половины корпуса, а наибольший размер равен наибольшему допускаемому размеру гранул. Отверстия могут иметь круглую, овальную или многоугольную форму, причем отверстия некруглой формы предпочтительно располагать так, чтобы их наибольший размер был параллелен оси корпуса или составлял с ней небольшой угол.

Установленный в корпусе ротор 3 оборудован щарнирно закрепленными на нем по спирали молотками 4. На корпусе закреплено три или более рядов штырей 5. Корпус огражден кожухом 6 с наклонным сетчатьи поддоном 7, рамой 8 и разгрузочным отверстием 9.

Нижняя стенка патрубка 2 выполнена заодно с кожухом и служит столом 10 для подачи материалов в корпус 1.

Электродвигатель 11 соединен клиноременными передачами с ротором 3 и вибрационным двухвальным устройством 12, колеблющим сетчатый поддон в плоскости сетки. Под сетчатьи поддоном размещен бункер для сбора неполокнистых включений, прощедших .через сетку. На торце концевого участка молотка выполнены ребра.

Устройство работает следующим образом.

Слой волокнистого материала по столу 10 подается в загрузочный патрубок 2 и затем на последний ряд штырей 5. Врапающиеся вместе с ротором молотки, поочередно проходя в промеЛсутли между штырями 5, вырывают из слоя волокнистого материала кромки, максимальный размер которых

54

не превышает тоощины слоя. За счет имеющихся на рабочем торце каждого молотка ребер вырванный комок задерживается на поверхности движущегося молотка.

При проходе молотка в промежуток между щтырями 5 первого ряда от комка отрывается участок, размер которого приблизительно равен высоте штырей этого ряда. При последующем проходе молотка в промежутки между щтырями от оставшегося комка отрывают участки, размеры которых определяются разностью высот штыр сосед них рядов. Направление ребер на рабочем торце молотка составляет с продольными осями молотка угол 45-65 . Угол выбирается из условия предотвращения свободного соскальзывания комка под действием центробежной силы к концу молотка (соскальзывание наблюдается при наклоне ребер к продольной оси молотка под углом менее 45°) и одновременного предотвращения постоянного удерживания оторванного комка на передней поверхности молотка (при наклоне ребер к продольной оси молотка под углом

более 65).

Оторванные от комка участки за счет взаимодействия с внутренней поверхностью корпуса, с поверхностями молотков и штьфей подвергаются

дополнительному измельчению, частичной закатке в веретенообразные гранулы и по достижении ими размера, меньшего,чем размеры отверстий в корпусе, высыпаются на сетчатый

поддон. За счет продольнь1х колебаний поддона обеспечиваются перемещение гранулята к разгрузочному отверстию и одновременное отделение от гранулята неволокнистых включений и

мелких обломков волокон.

Использование нескольких рядов штырей с постепенным увеличением их высоты обеспечивает большую равномерность и производительность процесса

измельчения отрываемых от слоя волокнистого материала крупных комков, этому же способствует установка молотков на роторе по спирали и возрастающее угловое смещение каждого ряда

штырей относительна предыдущего. Благодаря такому смешению, число молотков, находящихся в каждый момент времени между щтырями одного из рядов, не превышает числа витков спирали.

по которой молотки закреплены на роторе. При этом в любой момент времени молотки ротора могут проходить в промежутки между штьфями только одного из рядов. Равномерность процесса измельчения волокнистого материала предотвращает динамические удары, неизбежные при измельчении толстого слоя волокнистого материала, и уменьшает энергозатраты (до 0,3 кВтч/м грану- лята) при постоянной производительности или повышает производительность установки при постоянных энергозатратах.

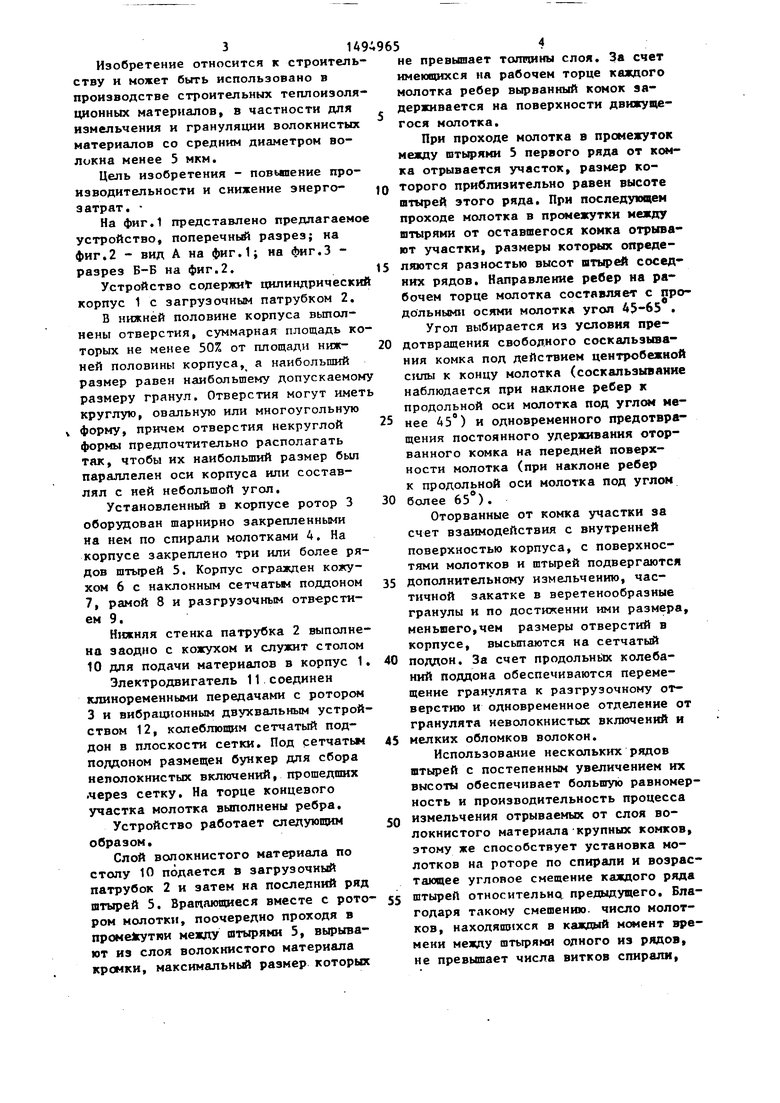

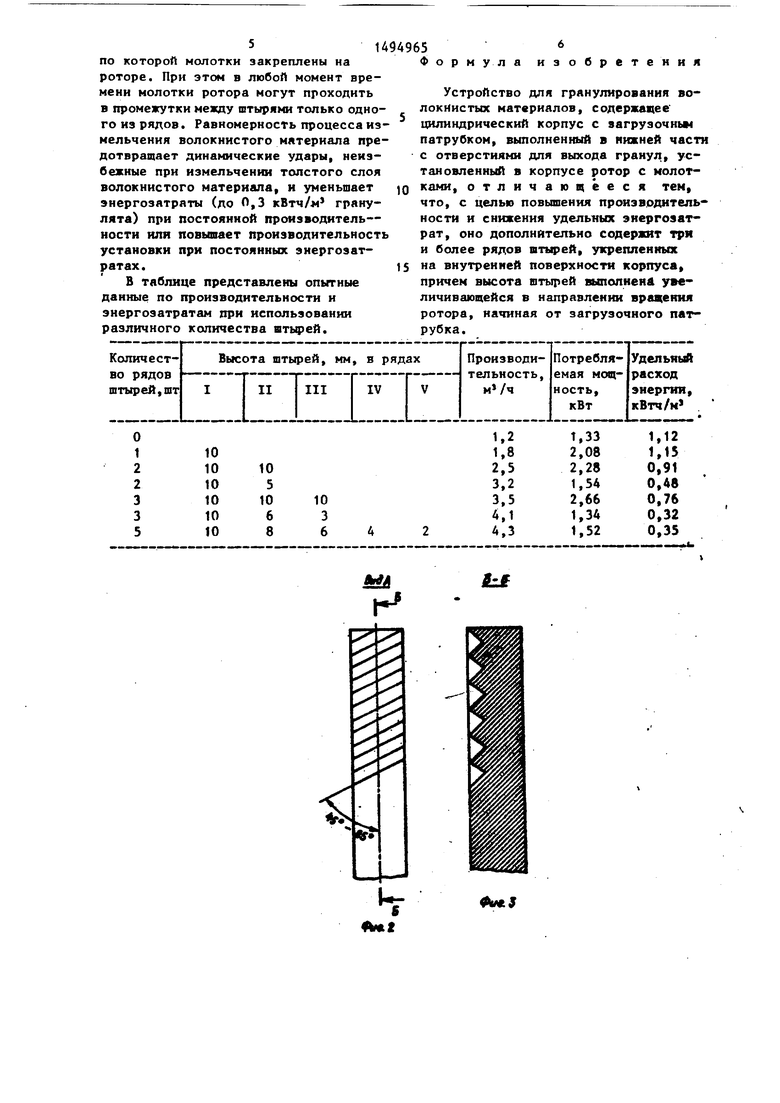

В таблице представлены опытные данные по производительности и энергозатратам при использовании различного количества штьфей.

рм

ула изобретения

Устройство для гранулирования волокнистых материалов, содержащее цилиндрический корпус с вагрузочньм патрубком, выполненный в нижней части с отверстиями дпя выхода гранул, установленный в корпусе ротор с молотками, отличающееся тем, что, с целью повышения производитепь- ностй и снижения удельных энергозатрат, оно дополнительно содержит три и более рядов штьфей, укрепленных на внутренней поверхности корпуса, причем высота штьфей выполнеиА увеличивающейся в направлении вращения ротора, начиная от загрузочного патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2046661C1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2062652C1 |

| РАЗМОЛЬНО-СМЕСИТЕЛЬНЫЙ БЛОК | 2013 |

|

RU2549103C1 |

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2081702C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ ФУРАЖНОГО ЗЕРНА | 2009 |

|

RU2396120C1 |

| Измельчитель кормов | 1988 |

|

SU1657108A1 |

| СПОСОБ СОВМЕСТНОГО ИЗМЕЛЬЧЕНИЯ И СМЕШИВАНИЯ | 2013 |

|

RU2549105C1 |

| Измельчитель конусный ударно - истирающего типа | 2023 |

|

RU2805858C1 |

| Молотковая дробилка | 1972 |

|

SU440152A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

Изобретение относится к строительству и используется в производстве строительных теплоизоляционных материалов. Цель - повышение производительности и снижение удельных энергозатрат. Устройство содержит цилиндрический корпус 1 с отверстиями в нижней части. Внутри корпуса жестко закреплены ряды штырей 5 и смонтирован вращающийся ротор 3 с шарнирно закрепленными молотками 4. За счет постепенного увеличения высоты штырей от ряда к ряду в направлении вращения ротора, начиная от загрузочного патрубка, достигается снижение удельных энергозатрат на переработку волокнистого материала и повышается производительность. 3 ил., 1 табл.

MtJ

| Учебная модель нервно-мышечного препарата | 1983 |

|

SU1196939A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Дробилка зерновых кормов | 1985 |

|

SU1219136A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-07-23—Публикация

1986-12-30—Подача