Изобретение относится к производству пружин из легированных сталей и сплавов, преимущественно из дисперсионно-твердею- ших.

Цель изобретения - повышение качества и производительности.

В известно.м способе после закалки и отпуска производят осадку и заневоливание пружин при отрицательных температурах, в предлагаемом способе отпуск под напряже- }|ие.м является единственной и окончательной обработкой после навивки пружин, осуществляется при относительной упругой осадке пружин в пределах 5 - 25%. В предлагаемом способе закалку обрабатываемой заготовки производят до навивки пружин, а отпуск без нагрузки не проводят.

Навивка пружин после закалки заготовки происходит устойчиво вследствие высокой п.пастичности сплава. Совместное действие температуры и напряжений обеспечивает в

объеме сплава определенна, ю ориентировку протекания процесса дисперсионного твердения по отношения к внешней нагрузке при заневоливании. В результате создается анизотропная структура твердения. Упругая осадка менее 5% не обеспечивает достаточных напряжений для направленного старения сплава. Осадка с появлением остаточной деформации не приводит к заметному повышению стабильности упругих свойств пружин, вызывает чрезмерное изменение геометрических параметров пружины, заданных при ее навивке.

Пример. Для изготовления винтовых цилиндрических пружин сжатия используют горячекатаную заготовку (канатку) диаметром 6,5 мм из дисперсионно-твердеюшего сплава ХН40МДТЮ следующего химического состава. %: ,04; ..80; Сг 14,0- 17.0; .V( 39.0-42.0; 77 2.5-3,2; Al 0,7-1.2; Mo 4.5-6.0; Си 2.7-3.3; .020; ,035;

CD СО СО

ел

Fe оста;1ьное. Катанку подвергают калибрующей протяжке на диаметр 6,0 мм. Затем проводят закалку по режиму: выдержка 40 мин при 1050° с последующим охлаждением в воде. Пружины навивают на оправке диаметром 30 мм. Угол подъема витков пружины 12°, количество витков 10. При навивке пружин из закаленной заготовки не наблюдают разрушений, не происходит образования поверхностных трещин. Структура заготовки представляет аустенит с включениями карбидов. При формообразовании пружин из заготовки, не подвергнутой закалке, наблюдают случаи образования поверхностных трещин и разрущения заготовки. В аустенитной матрице незакаленной заготовки обнаружены включения Y - фазы стержней формы.

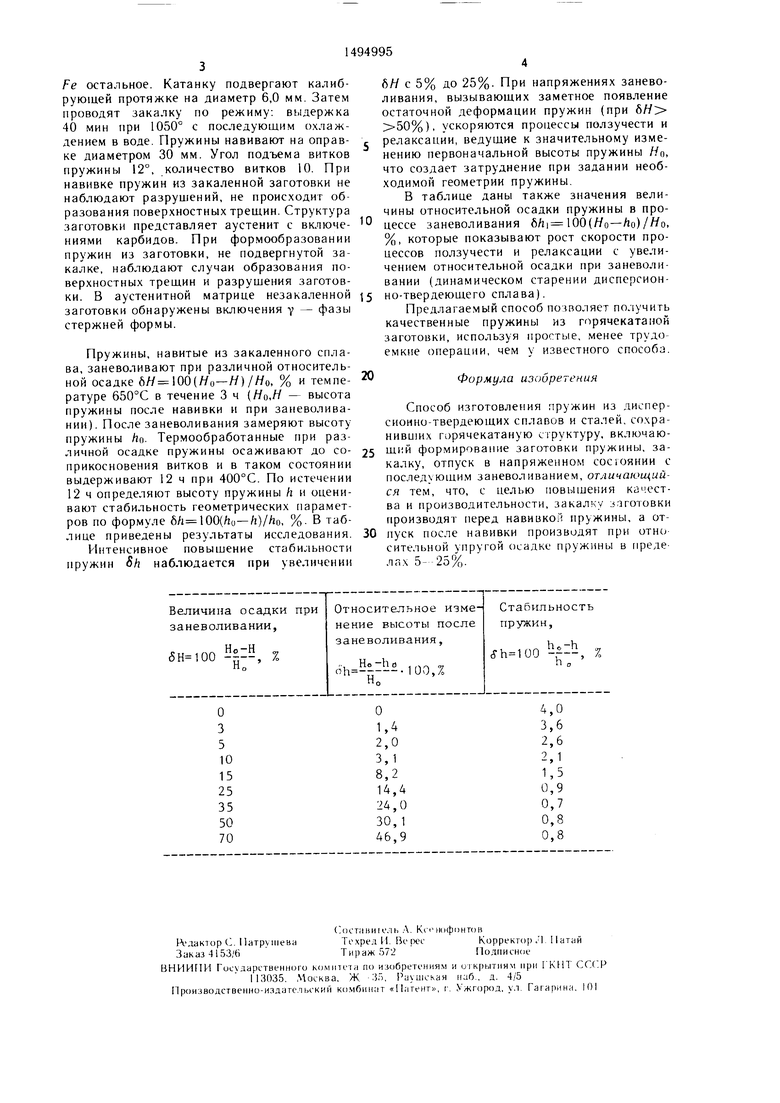

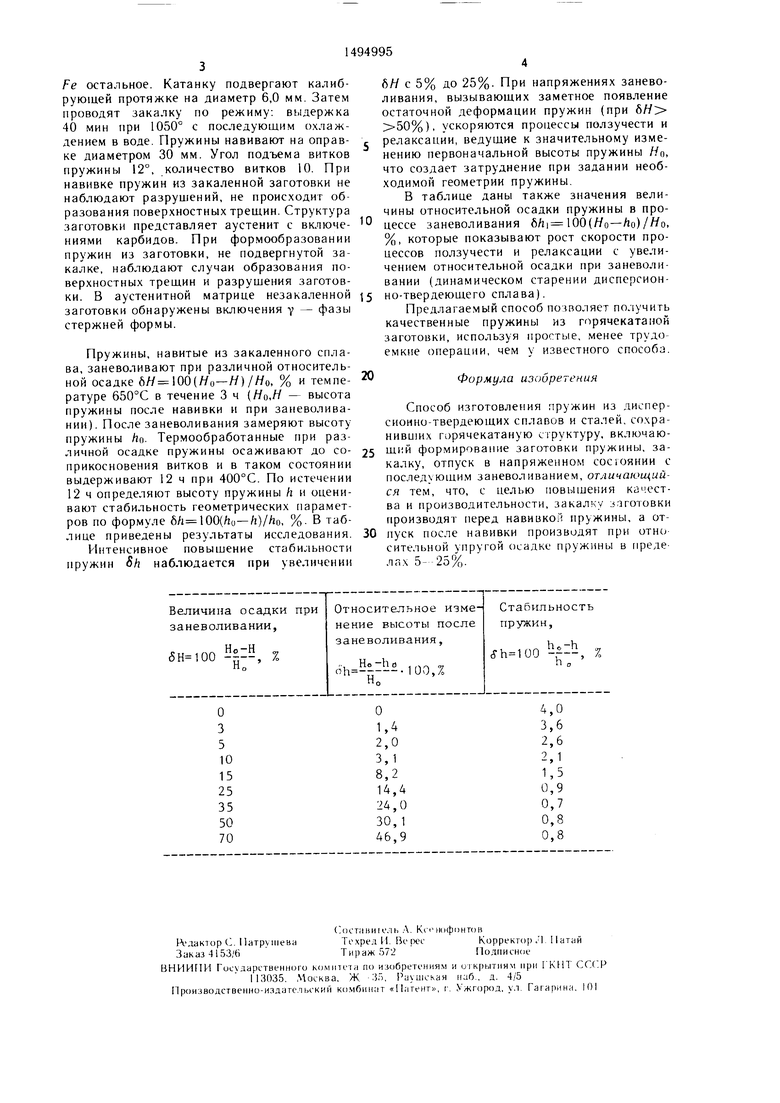

Пружины, навитые из закаленного сплава, заневоливают при различной относительной осадке (//o-Н)/Но, % и температуре 650°С в течение 3 ч (Но,Н - высота пружины после навивки и при заневолива- нии). После заневоливания замеряют высоту пружины /го. Термообработанные при различной осадке пружины осаживают до соприкосновения витков и в таком состоянии выдерживают 12 ч при 400°С. По истечении 12 ч определяют высоту пружины /i и оценивают стабильность геометрических параметров по формуле (/1о-/i)//io, %. В таблице приведены результаты исследования.

Интенсивное повыщение стаби;1ьности пружин Sh наблюдается при увеличении

б// с 5% до 25%. При напряжениях заневоливания, вызывающих заметное появление остаточной деформации пружин (при б/У 50%), ускоряются процессы ползучести и релаксации, ведущие к значительному изменению первоначальной высоты пружины Нп, что создает затруднение при задании необходимой геометрии пружины.

В таблице даны также значения величины относительной осадки пружины в процессе заневоливания (Ho-ho)/Но, %, которые показывают рост скорости процессов ползучести и релаксации с увеличением относительной осадки при заневоли- вании (динамическом старении дисперсион- но-твердеющего сплава).

Предлагаемый способ позволяет получить качественные пружины из горячекатаной заготовки, используя простые, менее трудоемкие операции, чем у известного способа.

Формула изобретения

Способ изготовления пружин из диспер- сионно-твердеющих сплавов и сталей, со.хра- нивщих горячекатаную структуру, включающий формирование заготовки пружины, закалку, отпуск в напряженном состоянии с последующим заневоливанием, отличающийся тем, что, с целью повыщения качества и производительности, закалку заготовки производят перед навивкой пружины, а отпуск после навивки производят при отно сительной упругой оиадке пружины в пределах 5-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ | 1979 |

|

SU825658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН СЖАТИЯ | 2005 |

|

RU2275270C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПРУЖИН ИЗ АУСТЕНИТНОЙ СТАЛИ | 2005 |

|

RU2294969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2009 |

|

RU2392082C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2009 |

|

RU2408737C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2428272C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2406587C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2007 |

|

RU2352427C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРУЖИН | 2010 |

|

RU2424330C1 |

Изобретение позволяет повысить качество пружин и производительность процесса. Изготовление пружин из сплавов и сталей, полностью или частично сохранивших горячекатаную структуру, обеспечивает получение высокой стойкости металла к релаксации и ползучести, что обусловливает стабильность геометрических и нагрузочных параметров пружин при их работе. Способ включает формообразование пружины, закалку, отпуск в напряженном состоянии. Закалку заготовки производят перед навивкой пружины, а отпуск-после навивки при относительной упругой осадке пружины в пределах 5-25%. 1 табл.

при

Относительное изменение высоты после заневоливания,

Н„

oh

100,%

О

3

5

10

15

25

35

50

70

Стабильность пружин,

---, %

1 О

4,0 3,6 2,6 2,1 1,5 0,9 0,7 0,8 0,8

| Способ изготовления пружин из легированных сталей | 1981 |

|

SU1014936A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1989-07-23—Публикация

1987-07-07—Подача