Изобретение относится к изысканию новых способов изготовления упругих элементов, в. частности может быть использовано при изготовлении манометрических пружин, мембран, сильфон винтовых и плоских пружин из нагартованных дисперсионно твердеющих, аустенитных и элинварных сплавов типа 36 НХТЮ, 42 НХТЮ и др. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготов ления упругих злементов из нагартова ных аустенитных и дисперсионно твердеющих сплавов, включакшщй умягчающую закалку, приводящую материал в состояние достаточной для технологических целей пластичности, формообразование (штамповку, гидроформовку, навивку в пр.) - технологические операции упругого элемента требуемой формы путем пластической деформации заготовки - и отлуск (дисперсионное твердение) - получени материала с заданными физико-механическими свойствами f 1 . Однако известный способ характеризуется разнозернистостью материала, а следовательно, и свойств по объему. Значительная ( 0 4 и более) величина зерна после обработки в соответствии с известным способом препятствует получению высоких значений механических и технологических свойств материала, что ограничивает применение упругих элементов из данного класса сплавов с областью напряжений до 100 кгс/см, а применительно к приборам давления - до 600 кгс/см. Цель изобретения - повышенна точности, стабильности и прочности упругих злементов из нагартованных дисперсионно твердеющих сплавов аустенитного и элинварного классов (36 НХТЮ, 42 НХТЮ) путем получения равномерной и мелкозернистой (ф 0,) по всему объему

материала структуры готового упруго го Элемента

Поставленная цель достигается тем, что заготовку упругого элемента из нагартованного материала перед закалкой подвергают кратковременному отпуску при 700110°С 15-20 мин, а закалку осуществляют при 930ilO®C 20-60 с и окончательный отпуск.

Введение дополнительного кратковременного отпуска в сочетании с перечисленными дальнейшими операциями приводит к образованию равномерной

мелко- и ультрамелкозернистой структуры и к повьшению свойств упругого элемента.

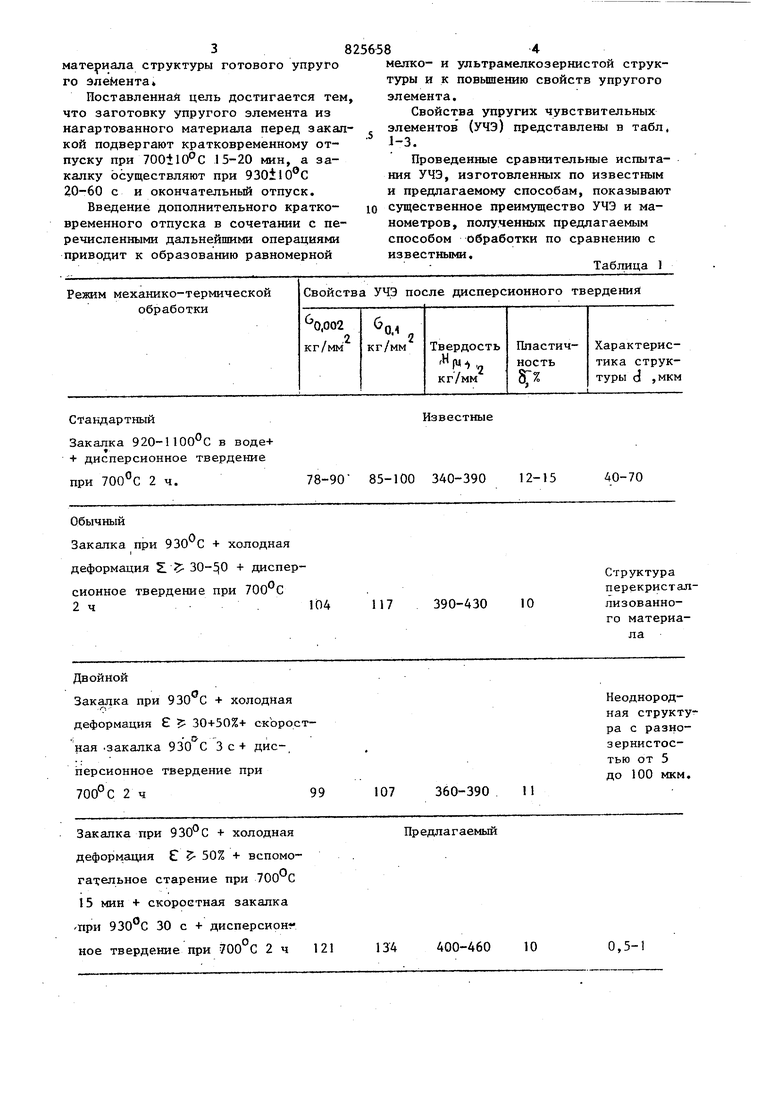

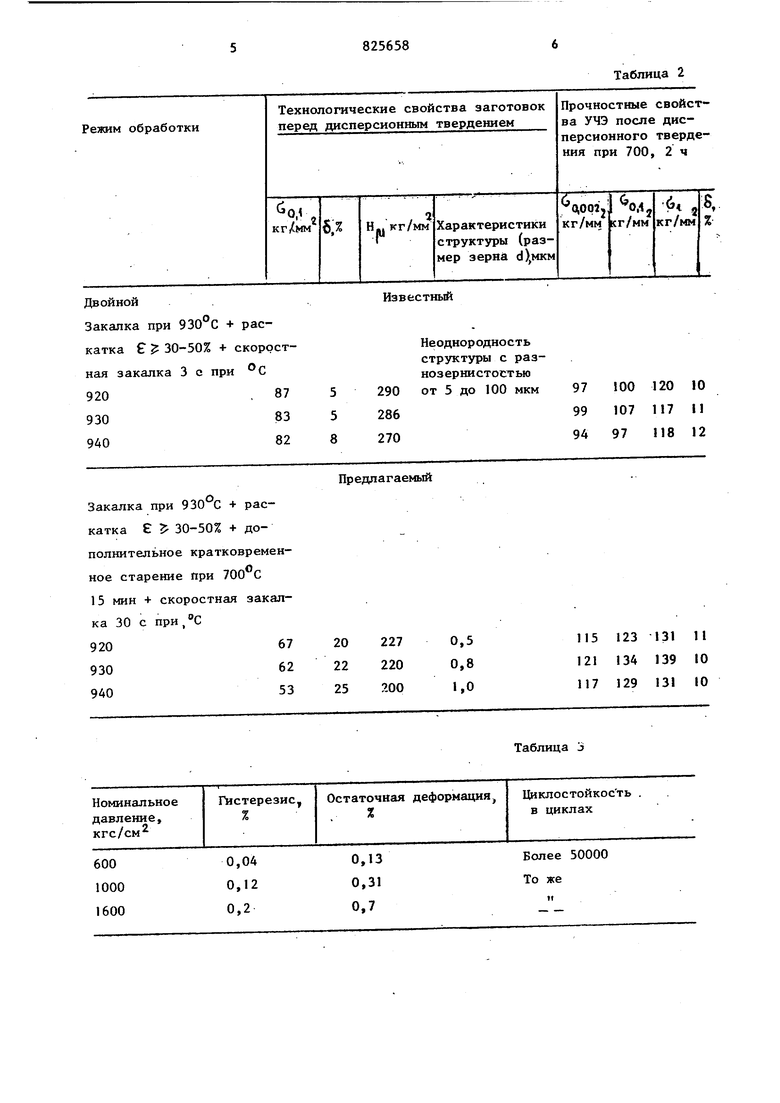

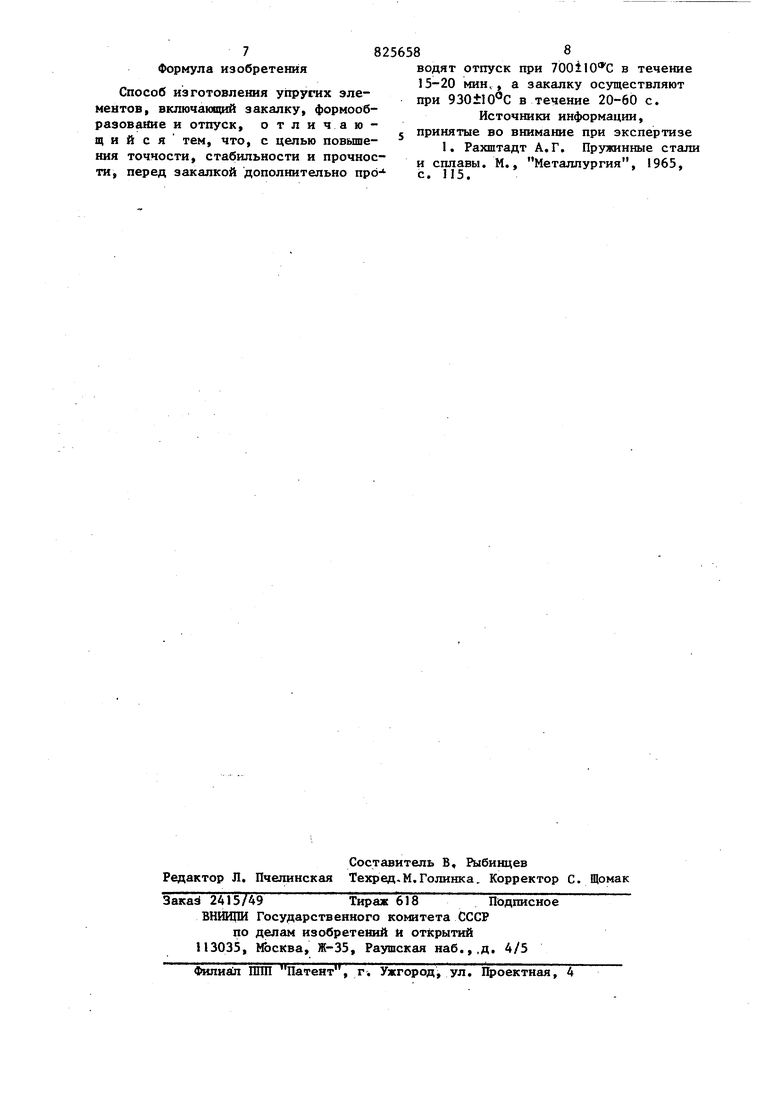

Свойства упругих чувствительных элементов (УЧЭ) представлены в табл. J-3.

Проведенные сравнительные испытания УЧЭ, изготовленных по известным и предлагаемому способам, показывают существенное преимущество УЧЭ и манометров, полученных предлагаемым способом обработки по сравнению с известными.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки аустенитных сплавов | 1973 |

|

SU487143A1 |

| Способ термической обработки аустенитного дисперсионно-твердеющего сплава | 1982 |

|

SU1142516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ | 1973 |

|

SU389152A1 |

| Способ термической обработки аустенитных дисперсионно твердеющих сплавов | 1975 |

|

SU561740A1 |

| Способ изготовления сильфонов | 1978 |

|

SU1048338A1 |

| Способ изготовления сильфонов | 1978 |

|

SU1048339A1 |

| Способ изготовления пружин из дисперсионно-твердеющих сплавов и сталей | 1987 |

|

SU1494995A1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ | 1973 |

|

SU389151A1 |

78-90 85-100 340-390

Обычный

Закалка при 930 С + холодная деформация Z. + дисперсионное твердение при 2ч.

Двойной

Закалка при 930 С + холодная

деформация 30+50%+ скЬрост.: г ная .закалка 930 С 3 с+ дисперсионное твердение при

700°С 2 ч

99

Закалка при + холодная деформация С 50% + вспомогательное старение при 700 С 15 мин + скоростная закалка При 930 С 30 с + дисперсионное твердение при 700 С 2 ч

Известные

40-70

12-15

Структура перекристал10пизованного материала

Неоднородная структура с разнозернистостью от 5 до 100 мкм.

360-390 11

Предлагаемый

134 400-460 10

0,5-1

Двойной

Закалка при 930 С + раскатка 30-50% + скоростная закалка 3 с при С

Закалка при 930 С + раскатка е 30-50% + дополнительное кратковременное старение при 700 С 15 мин + скоростная закалка 30 с при,С

0,04 0,12 0,2

Таблица 2

Известный

Неоднородность структуры с разнозернистостью

Предлагаемый

Таблица 3

Более 50000 То же

7 8256588

Формула изобретенияводят отпуск при 700ilO C в течение

„ .J5-20 мин,, а закалку осуществляют

Способ изготовления угфугих эле-930±10Ос в течение 20-60 с.

ментов, включающий закалку, формооб-Источники информации,

разовайие и отпуск, отличаю- пр„„ятые во внимание при экспертизе

щ и и с я тем, что, с целью повьше-, Рахштадт А.Г. Пружинные стали

ния точности, стабильности и прочное- сплавы. М., Металлургия, 1965,

ти, перед закалкой дополнительно про-с, 115.

Авторы

Даты

1981-04-30—Публикация

1979-03-22—Подача