Изобретение относится к области энергетического машиностроения, в частности к технологии изготовления упругих металлических уплотнительных прокладок из ленты аустенитного дисперсионно-твердеющего сплава 36НХТЮ, используемых для герметизации неподвижных разъемных соединений агрегатов, работоспособных в диапазоне температур от криогенных до плюс 400°C при многократных нагружениях и длительных сроках эксплуатации. Для обеспечения большого ресурса работы прокладки должны быть упругими и изготавливаться из высокопрочных материалов и сплавов.

Изобретение направлено на получение прокладки с возможностью отслеживать с достаточными усилиями по рабочему пояску контактирование с прилегающими уплотнительными поверхностями фланцев, подвергающихся деформации от воздействия рабочих нагрузок: температуры, давления, вибрации. Это свойство прокладки является жизненно важным для успешной работы фланцев с малогабаритными размерами замков под прокладку, рассчитанных на полетный вес в космической и авиационной технике.

Анализ существующего уровня техники показал следующее. Известен способ изготовления упругих металлических уплотнительных элементов, при котором на поверхность заготовки из высокопрочной стали после механической и химической обработки наносят полиэтиленовое покрытие (см. патент США №3679613, кл. 156-309) или способ по авт. свид. СССР №872875 с нанесением фторопластового покрытия.

Однако использование таких элементов в энергетических установках ограничено в связи с возможным разрушением покрытия в условиях повышенной вибрации, высоких динамических нагрузок, температур выше +200°C и раскрытием стыка при деформации фланцев.

Известен способ изготовления металлических уплотнительных элементов для разъемных соединений агрегатов энергетических установок по патенту на изобретение №2168084 F16J 15/08, включающий выполнение заготовок из бериливой бронзы БрБ2 осадкой исходного материала, вырубкой центрального отверстия и раскаткой сначала на оправке, а затем на раскатной машине, причем осадку и раскатку на оправке осуществляют на предварительно подогретом инструменте поэтапно при температурах, обеспечивающих достижение на каждом этапе деформации в пределах 30-50%, а раскатку на раскатной машине проводят при нагреве заготовок, обеспечивающих достижение требуемых размеров, с последующим их охлаждением в воде, полученные заготовки в процессе термической обработки подвергают отжигу при 400±10°C, закалке при 790±10°C и старению при 400±10°C. Недостатком данного способа является большая трудоемкость, низкий коэффициент использования материала, уплотнительные элементы, полученные механической обработкой, имеют не одинаковую толщину, при механической обработке прорезаются волокна структуры заготовок, что может привести к трещинообразованию при упругопластической нагрузке в замке разъемного соединения. В качестве прототипа взят способ изготовления упругих металлических прокладок для разъемных соединений, включающий выполнение кольцевых заготовок из листового материала, сварку стыковым швом, затем полученное таким образом кольцо подвергается холодной прокатке, в результате чего после прохождения через 3 ступени валков образуется ∪-образное поперечное сечение. После этого поперечное сечение кольца окончательно обрабатывается до нужного профиля. Процесс изготовления уплотнения завершается термообработкой и нанесением серебряного покрытия (Даниэльс К.М. Технический перевод №2246 ГОНТИ №8 УДК 62-762 1982 г.). Недостатком указанного способа является то, что при раскатке кольца давильными роликами невозможно стабильно получить с необходимой точностью наружний диаметр уплотнения и исключить надиры от ролика. Повышенный зазор по наружнему диаметру прокладки в замке разъемного соединения от действия внутреннего рабочего давления позволяет перемещаться кромкам уплотнения относительно прилегающих поверхностей фланцев и при многократном воздействии давления не обеспечивается надежная работоспособность уплотнения.

Получение прокладки с возможностью обеспечения герметичности разъемного соединения при деформации фланцев с раскрытием стыка от действия рабочих нагрузок является сложной технической проблемой, решение которой обеспечивается при осуществлении настоящего изобретения, состоящего в разработке способа изготовления упругой металлической прокладки с повышенной упругостью и точностью выполнения посадочного диаметра.

Технический результат достигается тем, что кольцевую заготовку получают путем сварки встык ленты из аустенитного дисперсионно-твердеющего сплава 36НХТЮ с закалкой при температуре 970±10°С в течение 20 минут и охлаждением в воде с температурой 10-25°С, после чего осуществляют формообразование профиля прокладки в штампе с разжимными пуансонами, установленными с возможностью перемещения в радиальном направлении под воздействием пуансона вертикального хода, за две операции, на первой из которых производят предварительную формовку, а на второй - калибровку заготовки, которую проводят после ее поворота относительно разжимных пуансонов, затем полученную прокладку подвергают дисперсионному твердению при температуре 660±10°С в течение 4 часов в приспособлении с ее объемной фиксацией и охлаждению на воздухе, после чего заневоливают в осевом направлении с деформацией в упругопластической зоне в течение 12-18 часов и производят механическую обработку уплотнительных кромок с получением высоты прокладки, превышающей размер замка упомянутого разъемного соединения на величину осевой упругой деформации прокладки.

Процесс изготовления прокладки завершается нанесением металлического покрытия.

Предлагаемое изобретение имеет новизну и изобретательский уровень.

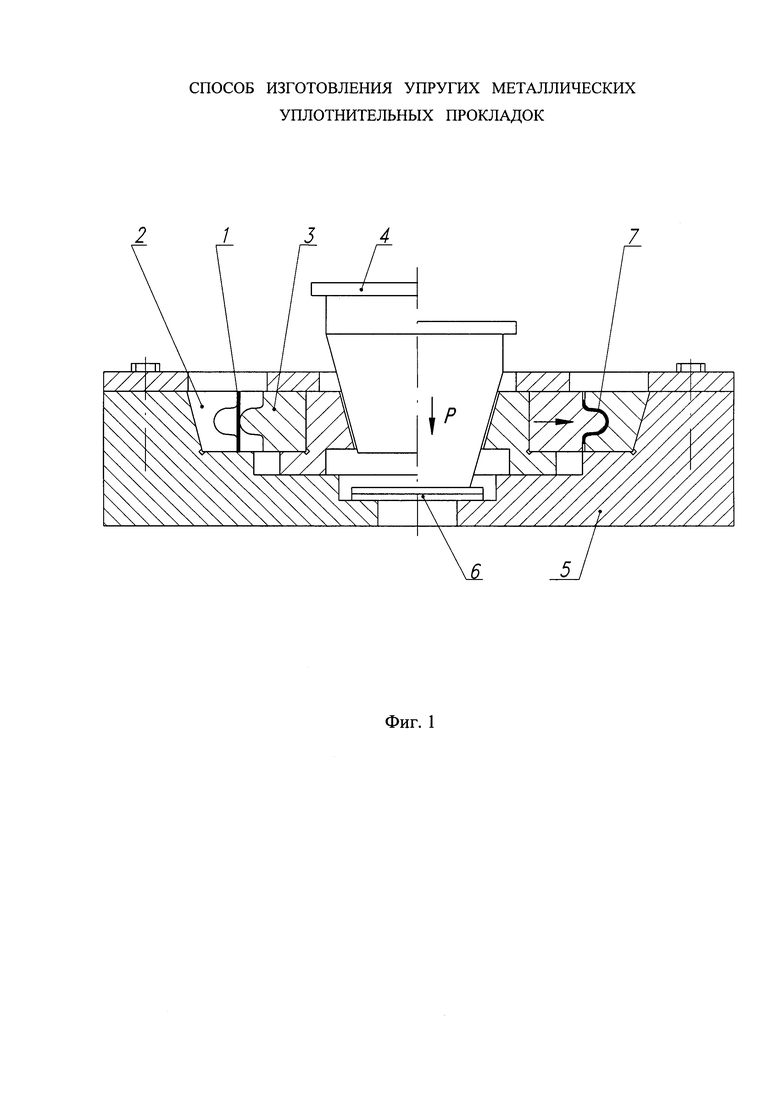

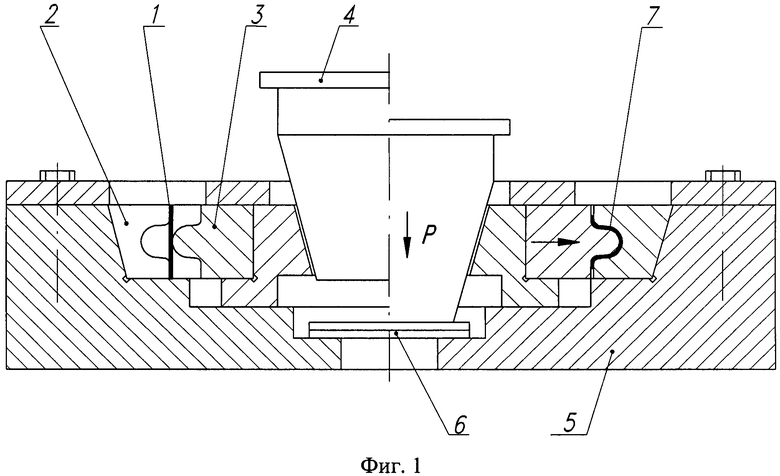

Процесс формообразования и калибровки деталей замкнутого контура из ленты растяжением разжимными пуансонами представлен на фиг. 1, где:

1 - заготовка;

2 - полукольца;

3 - разжимные пуансоны;

4 - пуансон вертикального хода;

5 - бандаж;

6 - подкладные кольца;

7 – прокладка.

Кольцевая заготовка 1 вкладывается между полукольцами 2 и разжимными пуансонами секционного механизма 3, которые под действием усилия пресса Р через пуансон вертикального хода 4 перемещаются по направляющим бандажа 5 в радиальном направлении до соприкосновения пуансона с подкладными регулирующими кольцами 6.

Под действием напряжений, возникающих в заготовке при разжатии секторов, заготовка пластически деформируется и образуется прокладка 7 с формой поверхности, заключенной между секторами секционного механизма и полуколец. Формирование заготовок разжимными пуансонами при достаточно большом количестве секторов соответствует деформированию от внутреннего давления, равномерно распределенного по круговым сечениям. Процесс формообразования и калибрования растяжением обеспечивает высокую точность изготавливаемых прокладок как по диаметру, так и по контуру. При формообразовании прокладок растяжением и дисперсионным твердении происходит сокращение размеров деталей вследствие упругих деформаций. Величина упругой деформации учитывается при опускании пуансона вертикального хода.

Ход пуансона регулируется подкладными кольцами до достижения диаметра, равного номинальному размеру плюс упругая деформация.

При формообразовании прокладка получает огранку вследствие зазоров между секторами и спрямлением контура детали на этих участках. Длина участков (огранки) зависит от степени деформации и количества секторов. Следовательно, для обеспечения получения размеров необходимо при изготовлении прокладок учитывать усадку материала при формообразовании, старении и применять при термообработке приспособления с объемной фиксацией сечения прокладки.

Конструкторско-технологические исследования показали, что заявленная технология позволила получить диаметральные и линейные размеры по 4 классу точности с разницей диаметров (огранки), не превышающей 0,02-0,03 мм и величину упругой деформации 0,4-0,5 мм. Ниже приведен пример осуществления предложенного способа.

Изготавливали уплотнительные прокладки с наружним диаметром 540 мм с поперечным сечением профиля 5×6 мм из кольцевых заготовок сваркой встык из ленты аустенитного дисперсионно-твердеющего сплава 36НХТЮ с закалкой при температуре 970±10°C в течение 20 мин и охлаждением в воде с температурой  . После этого проводили формообразование профиля в штампе с разжимными в радиальном направлении пуансонами секционного механизма.

. После этого проводили формообразование профиля в штампе с разжимными в радиальном направлении пуансонами секционного механизма.

Для устранения (уменьшения) огранки процесс формообразования проводили в две операции: первая предварительная формовка, где прокладка не доформовывалась на 2-3%, и вторая - окончательная калибровка после поворота заготовки относительно секторов. Затем подвергали дисперсионному твердению в приспособлении с объемной фиксацией сечения прокладки при температуре 660±10°C в течение 4 часов и охлаждению на воздухе.

Далее прокладку, выполненную с припуском, подвергали заневоливанию в осевом направлении с деформацией до 1 мм, в упругопластической зоне, в течение 12-18 ч, и механической обработке уплотнительных кромок с выполнением осевого размера (высоты) прокладки больше, чем размер замка на величину ее осевой упругой деформации.

Процесс изготовления уплотнения завершался нанесением металлического покрытия.

Испытаниями на герметичность подтверждена работоспособность уплотнительных прокладок при давлении воздуха до 500 кгс/см2 при раскрытии стыка до 0,3 мм и при испытаниях в экстремальных условиях в атмосфере водорода при температурах - от криогенных до +400°C.

Таким образом, использование изобретения позволяет получить прокладку с повышенными уплотняющими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пружин из дисперсионно-твердеющих сплавов и сталей | 1987 |

|

SU1494995A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ | 1979 |

|

SU825658A1 |

| Способ изготовления вакуумных конденсаторов | 1977 |

|

SU662985A1 |

| Способ термической обработки аустенитных дисперсионно твердеющих сплавов | 1975 |

|

SU561740A1 |

| УПРУГАЯ САМОУПЛОТНЯЮЩАЯСЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2016 |

|

RU2617220C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО СПЛАВА 68НХВКТЮ-ВИ | 2010 |

|

RU2434950C1 |

| Способ изготовления точных упругих элементов | 1990 |

|

SU1798200A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

| УПРУГАЯ САМОУПЛОТНЯЮЩАЯСЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2018 |

|

RU2682797C1 |

| Способ изготовления сильфонов | 1977 |

|

SU609989A1 |

Изобретение относится к области энергомашиностроения и может быть использовано при изготовлении упругой металлической уплотнительной прокладки с сечением Ω-образной формы для разъемных соединений агрегатов энергетических установок. Получают кольцевую заготовку сваркой встык ленты из аустенитного дисперсионно-твердеющего сплава 36НХТЮ с закалкой при температуре 970±10°С в течение 20 минут и охлаждением в воде с температурой 10-25°С. Затем формообразуют профиль прокладки в штампе с разжимными пуансонами за две операции. На первой операции производят предварительную формовку. На второй операции осуществляют калибровку. Затем полученную прокладку подвергают дисперсионному твердению при температуре 660±10°С в течение 4 часов в приспособлении с ее объемной фиксацией и охлаждению на воздухе. Далее заготовку заневоливают в осевом направлении с деформацией в упругопластической зоне в течение 12-18 часов. Уплотнительные кромки подвергают механической обработке с получением высоты прокладки, превышающей размер замка разъемного соединения на величину осевой упругой деформации прокладки. В результате обеспечивается повышение упругости полученной прокладки и точности ее посадочного диаметра. 1 ил., 1 пр.

Способ изготовления упругой металлической уплотнительной прокладки с сечением Ω-образной формы для разъемных соединений агрегатов энергетических установок, включающий получение кольцевой заготовки и формообразование профиля уплотнительной прокладки, отличающийся тем, что кольцевую заготовку получают путем сварки встык ленты из аустенитного дисперсионно-твердеющего сплава 36НХТЮ с закалкой при температуре 970±10°С в течение 20 минут и охлаждением в воде с температурой 10-25°С, после чего осуществляют формообразование профиля прокладки в штампе с разжимными пуансонами, установленными с возможностью перемещения в радиальном направлении под действием пуансона вертикального хода, за две операции, на первой из которых производят предварительную формовку, а на второй - калибровку заготовки, которую проводят после ее поворота относительно разжимных пуансонов, затем полученную прокладку подвергают дисперсионному твердению при температуре 660±10°С в течение 4 часов в приспособлении с ее объемной фиксацией и охлаждению на воздухе, после чего заневоливают в осевом направлении с деформацией в упругопластической зоне в течение 12-18 часов и производят механическую обработку уплотнительных кромок с получением высоты прокладки, превышающей размер замка упомянутого разъемного соединения на величину осевой упругой деформации прокладки.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2168084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| Способ изготовления уплотнительной прокладки | 1979 |

|

SU832830A1 |

| Устройство для изготовления прокладок | 1984 |

|

SU1247138A1 |

| US 6619668 B1, 16.09.2003 | |||

| US 4361335 A1, 30.11.1982. | |||

Авторы

Даты

2018-01-16—Публикация

2017-01-23—Подача