5.Способ по п. 4, о т л и ч а - ю щ и и с я тем, что разогрев рабочей поверхности основы из стали осуществляют до 150-550 С; из твердых и керамических сплавов -. до 600-750 С; из жаропрочных сплавов до 500-800 С; из чугунов - до 150-700°С; из титановых сплавов - до 200-400°С; из цветных сплавов - до 100-500 С; из неметаллических полимерных материалов - до 50-400 С; из неметаллических тугоплавких материалов - до бОО-вОО С.

6,Способ по п. 4, о тл и ч а - ю щ и и с.я тем, что при конденсации покрытия на основе легированного нитрида титана в качестве материала катода использукзт молибденсодержащие титановые сплавы; легированного нитрида циркония - вольфрамсодержащиё циркониевые сплавы, легированного нитрида гафния - вольфрамсодержащиё

гафниевые сплавы, легированного нитрида Алюминия - магнийсодержащие алюминиевые сплвы; легированного карбида молибдена - ниобийсодержащие молибденовые сплавы; легированного оксида

хромамолибденсодержащие сплавы хрома; легированного нитрида ниобия-вольфрам- содержащие ниобиевые сллавы; легированного нитрида ванадия-ниобий и/или хромсодержащие ванадиевые сплавы; легированного карбида вольфрама-молиб- денсодержащие вольфрамовые сплавы; легированного диселенида тантала-воль- фрамсодержащие танталовые сплавы; легированного хлорида магния-ниобийсодержащие магниевые сплавы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414539C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414544C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414536C1 |

| ТВЕРДЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2255998C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2414533C1 |

Цель изобретения - повышение стойкости покрытия. Сущность: покрытие содержит по меньшей мере одно наиболее термодинамически стабильное соединение, при этом концентрация неметаллического компонента по толщине слоя стабилизирована в области гомогенности указанного соединения, а в качестве одного из легирующих компонентов слой содержит катализатор для образования указанного соединения. По способу получения износостойкого покрытия очистку и разогрев рабочей поверхности основы осуществляют до температуры, на 40 - 50°С меньшей температуры образования наиболее легкоплавкой эвтектики или перетектики, образуемой компонентами испаряемого материала катода и основы, с последующим введением в покрытие по меньшей мере одного катализатора для образования в нем термодинамически стабильного тугоплавкого соединения и стабилизации концентрации неметаллической компоненты по толщине слоя покрытия в области гомогенности указанного соединения.

Изобретение относится к металлообработке, в частности к режущему инструменту с износостойким покрытием и способу его получения из плазменной фазы.

Цель изобретения - повышение стойкости покрытия.

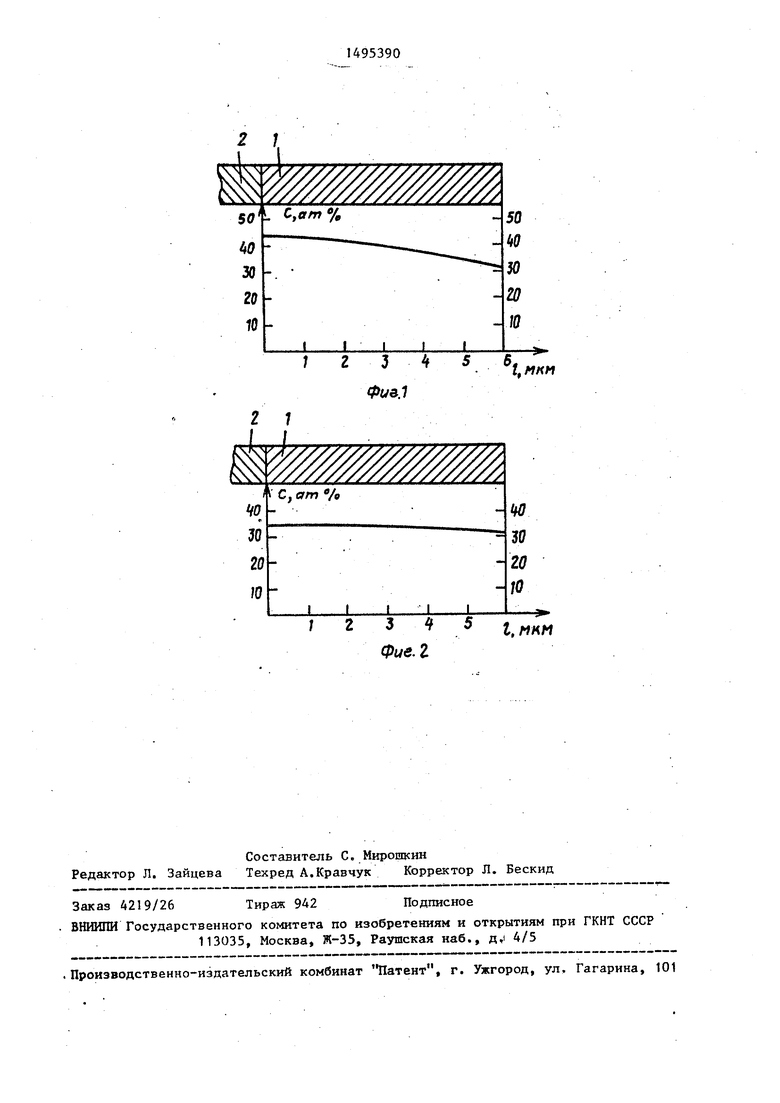

На фиг. 1 и 2 схематично представлены известное и предлагаемое однослойные покрытия с графиками распре- деления неметаллической компоненты (углерода) по толщине покрытия, выполненного из карбидов молибдена, нанесенного на титановьй сплав.

Покрытие 1, нанесенное на рабочую поверхность основы 2, может быть однослойным или многослойным и состоят па меньшей мере из одного легированного -тугоплавкого термодинамически стабильного соединения, в котором концентрация неметаллической составляющей по толщине слоя покрытия ограничена крайними значениями составов области гомогенности указанного наиболее термодинамически стабильно- го соединения, которое выбрано из всех возможных соединений, образуе- .мых материалом катода и газом-реагентом. Так как концентрация неметаллической компоненты по толщине слоя покрытия стабипизирована в области ее значений, соответствующих области гомогенности, отвечающих образованию только одного и притом наиболее термодинамически стабильного соединения из всех возможных соединений, образованных материалом катода ,с газом- реагентом, то в слое предлагаемого Покрытия отсутствуют другие неустойчивые соединения со значениями концентраций неметаллической компоненты, выходящими из стабилизируемой области, которые в процессе эксплуатации покрытия 1 могут диссоциировать или претерпевать различного рода превращения. Отсутствие указанйЬк соединений по толщине слоя покрытия повы- щает его износостойкость. Кроме того, покрытие вьшолнено из наиболее термодинамически стабильных тугоплавких соединений, .обладающих наибольшим значением энтальпии образования (-fiHj), что обеспечивает его наиболее высокие физико-механические характеристики, которые сохраняются в процессе эксплуатации, что также по- вьщ1ает стойкость покрытия.

При нанесении многослойного покрытия все слои могут быть выполнены из легированных тугоплавких соединений различного состава, но при этом каж- дьй слой должен быть вьтолнен из наиболее термодинамически стабильного соединения того или иного состава (разли чные материал катода и газ-рёагент)i Это придает покрытию описан- ные свойства. Кроме того, такое многослойное покрытие позволяет испольэовать те или иные, необходимые свой- ства тугоплавких соединений, что позволяет повысить стойкость покрытия.

Одним из вариантов выполнения предлагаемого покрытия являет.ся многослойное покрытие, в котором между слоями легированных тугоплавких соединений, которые соответствуют описанным, расположены слои нелегирован- Q ных тугоплавких соединений. При этом нелегированные тугоплавкие соединения являются также наиболее термодинамически стабильными, так как предыдущие легированные слои содер жит в своем )5 составе в качестве легирукщих компонентов катализаторы для образования указанных соединений в нелегирован- кых слоях. Чередование легированных и нелегированных слйев, обладающих 20 различными физико-механическими свойствами, позволяет также повысить стойкость покрытия.

При нанесении износостойкого покрытия различного состава используют 25 различные катализаторы. Наибольший эффект повьшения стойкости покрытия, вьшолненного на основе легированного нитрида титана, достигается при использовании в качестве катализатора ЗО молибдена, легированного нитрида циркония - вольфрама, легированного нитрида гафния - вольфрама, легированного нитрида алюминия - магния, легированного карбида молибдена - ниобия, ,,. легированного оксида хрома - молибдена, легированного нитрида ниобия - вольфрама, легированного нитрида ванадия - ниобия и/или хрома, легированного карбида вольфрама - молибде- дО на, легированного диселенида тантала - вольфрама, легированного хлорида магния - ниобия.

Предлагаемое покрытие может быть нанесено на основу способом, сущность д5 которого заключается в следующем. Предварительно очищенные изделия загружаются в вакуумную камеру установки типа Вулат с установленными в ней электродуговыми испарителями, ма- 50 териал катода которых включает компоненты покрытия и катализатор. Камеру эвакуируют и зажигают в ней дуговой разряд для испарения материала като- дов. К основе прикладьшают напряжение 55 смещения для очистки и разогрева основы. При этом катализатор вводят в виде дополнительного легирующего компонента в материалах катода, вьтолненного из элементов материала покрытия (при использовании одного каторга или в виде дополнитель юго катода, выполненного из самого катализатора или при необходимости из сплава нескольких катализаторов (в случае конденсации покрытия из нескольких фаз внедрения, галогенидов, хапькогенндон или их сочетаний).

Разогрев рабочей поверхности основы осуществляют до температуры, на 40-50 С ниже температуры плавления наиболее легкоплавкой эвтектики или перетёктики, образуемой испаряемым материалом катода и элементами основы. При температуре разогрева рабочей поверхности основы ниже нижнего предлагаемого предела каталитическая реакция между металлическими компонентами покрытия и газом-реагентом протекает менее эффективно, что не приводит к стабилизации значения концентрации неметаллической компоненты в области гомогенности наиболее термодинамически стабильного соединения и сникает стойкость покрытия. При разогреве основы вьше температуры верхнего предела в локальных точках поверхности основы происходит ее оплавление, что также снижает стойкость покрытия.

Применение катализатора позволяет в неравновесных условиях производить синтез покрытия, состоящего из наиболее термодинамически стабильного тугоплавкого соединения, и поддерживать концентрацию его неметаллической компоненты по толищне слоя покрытия в области гомогенности указанного соединения.

После разогрева основы до указанных температур напряжение смещения на ней снижают и одновременно в камеру вводят газ-реагент для взаимодействия с испаряемьм материалом катода до образования на рабочей поверхности износостойкого покрытия заданной толщины. После этого подачу газа-реагента в камеру прекращают, напряжение с основы снимают и выключают дуговой разряд, а основу с покрытием охлаждают в камере до комнатной температуры.

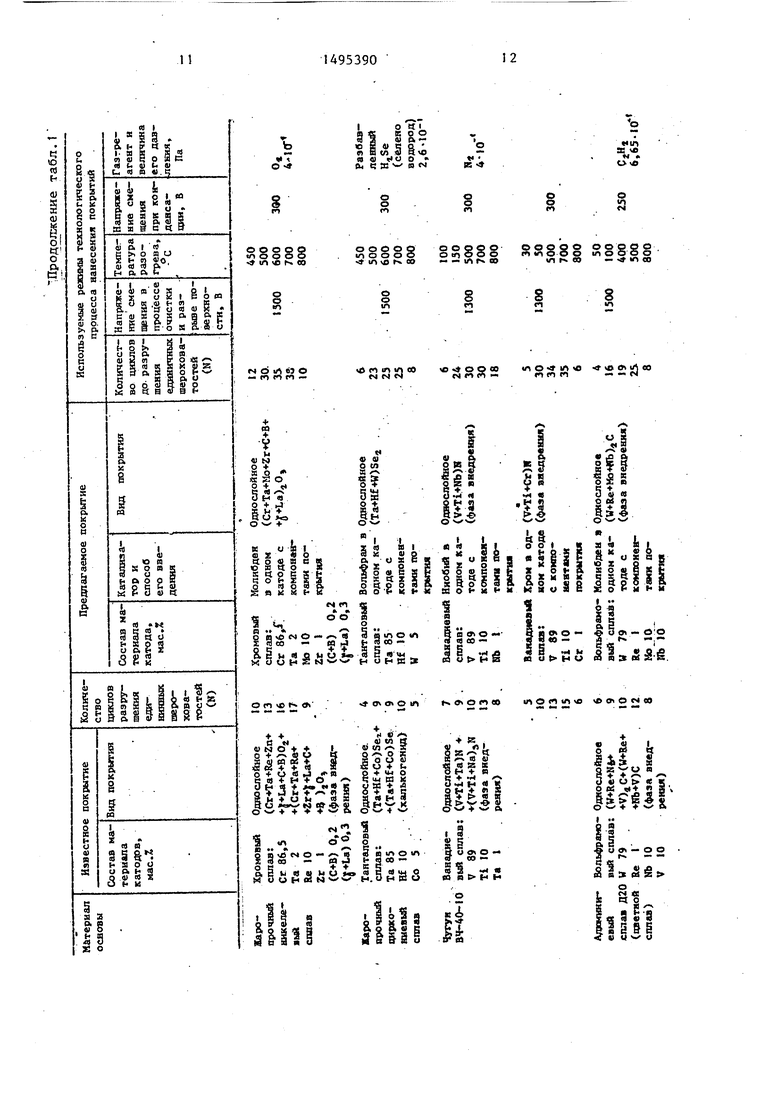

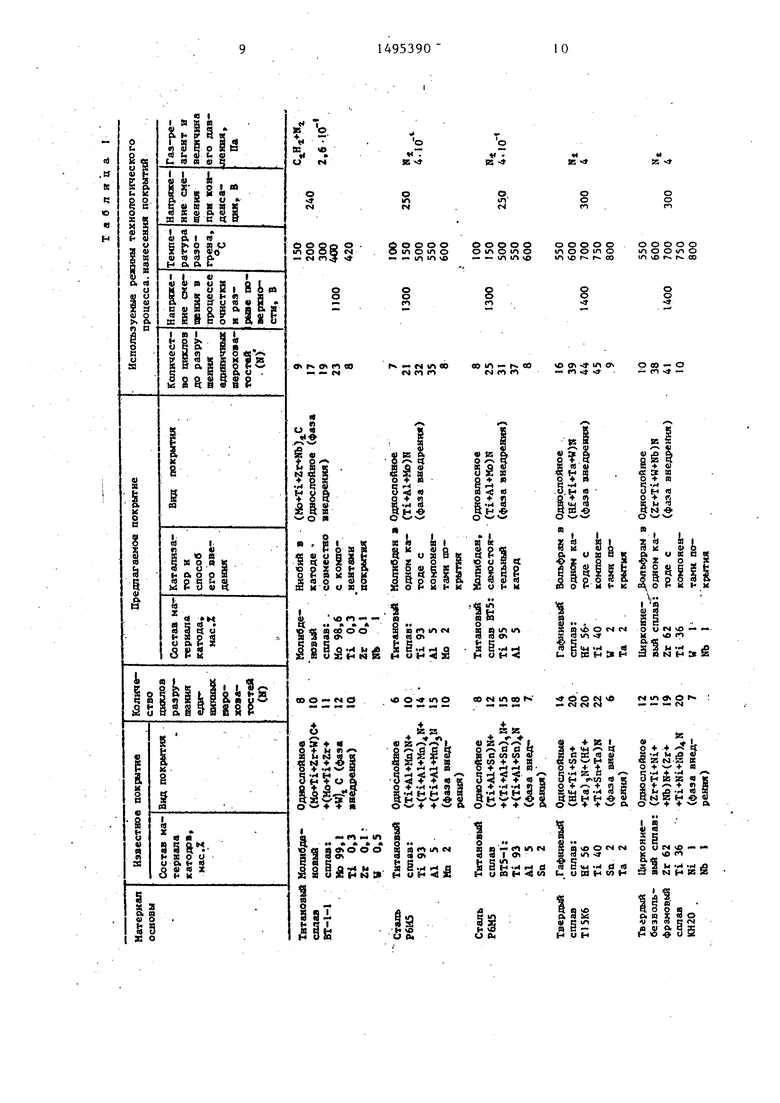

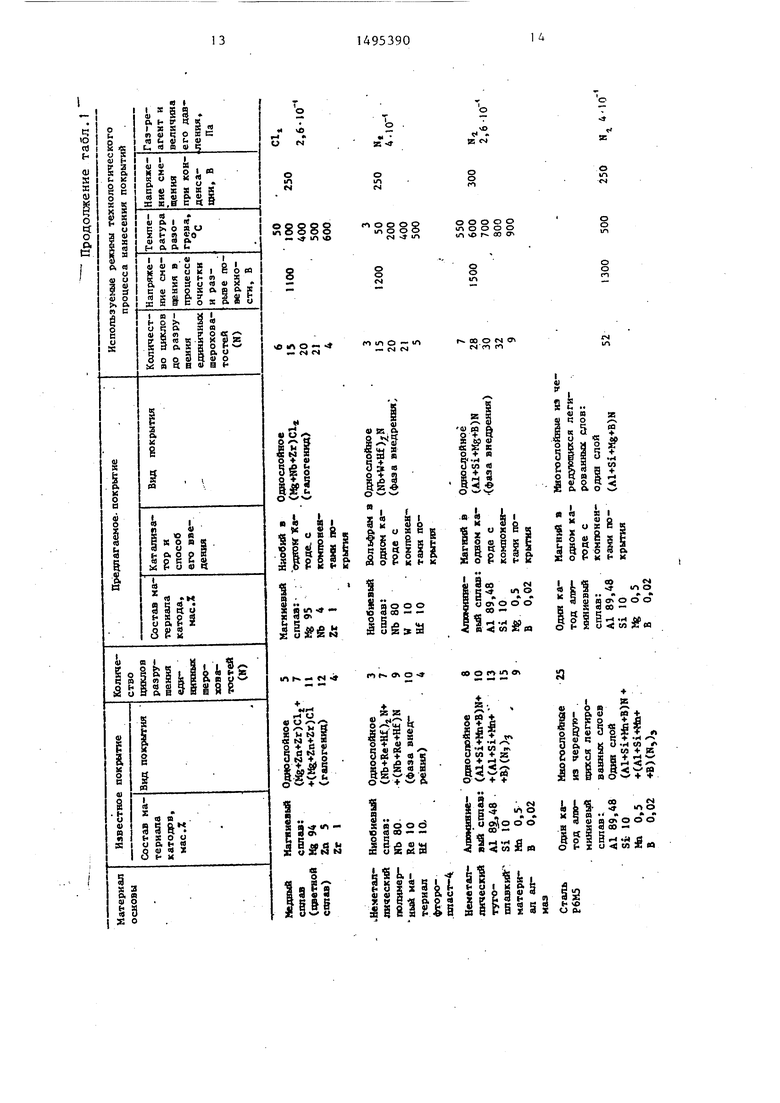

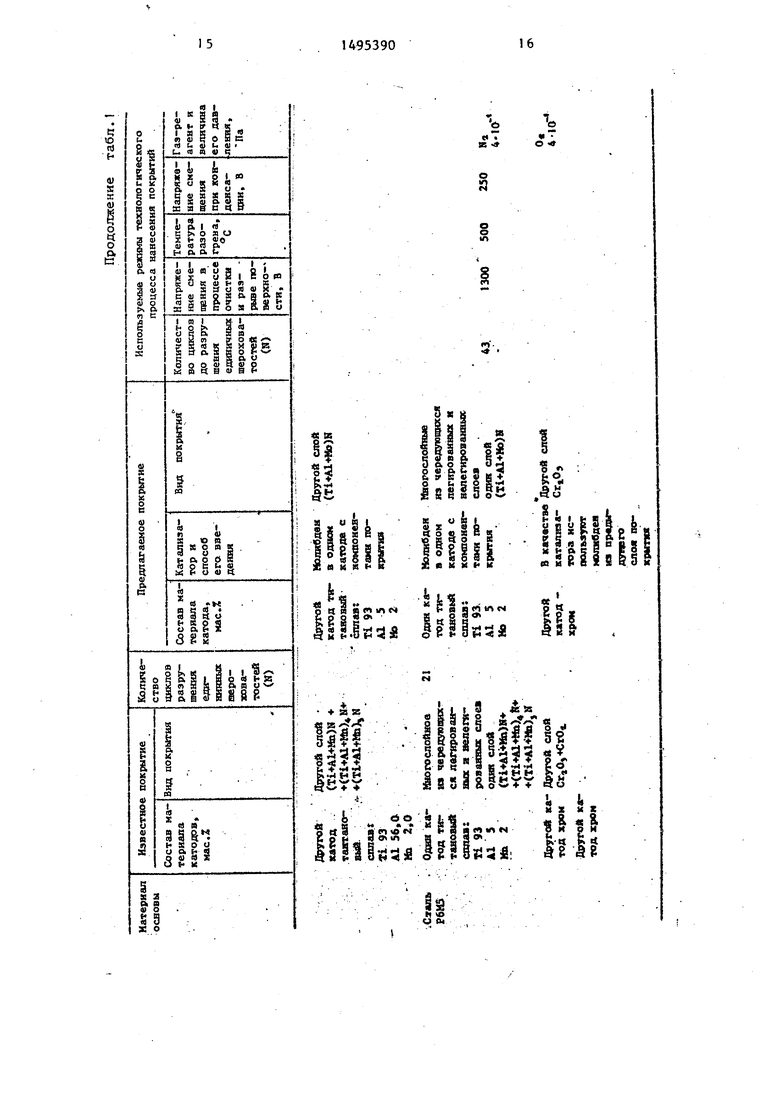

Пример. Наносили покрытия различных составов (табл. I) из легированных тугоплавких соединений на различную основу. Для этого в камеру установки нанесения износостойких покрытий типа Булат, содержащую катоды различного состава, загружали предварительно очищенные образцы, изготовленные из различных материалов. Камеру откачивали до давления 6,65 х X 10 - 6,65 - и зажигали дуговой разряд между расходуемым катодом и анодом. К образцам прикладывали напряжение смещения для очистки и разогрева образцов. После этого на- пряжение на образцах снижали, а в камеру одновременно вводили газ-реагент и наносили покрытие в течение часа, что обеспечивало его толщину 5 мкм. После этого напряжение смещения с образцов снимали, подачу газа-реагента прекращали, отключали дуговой разряд и охлаждали образцы в камере до комнатной температуры.

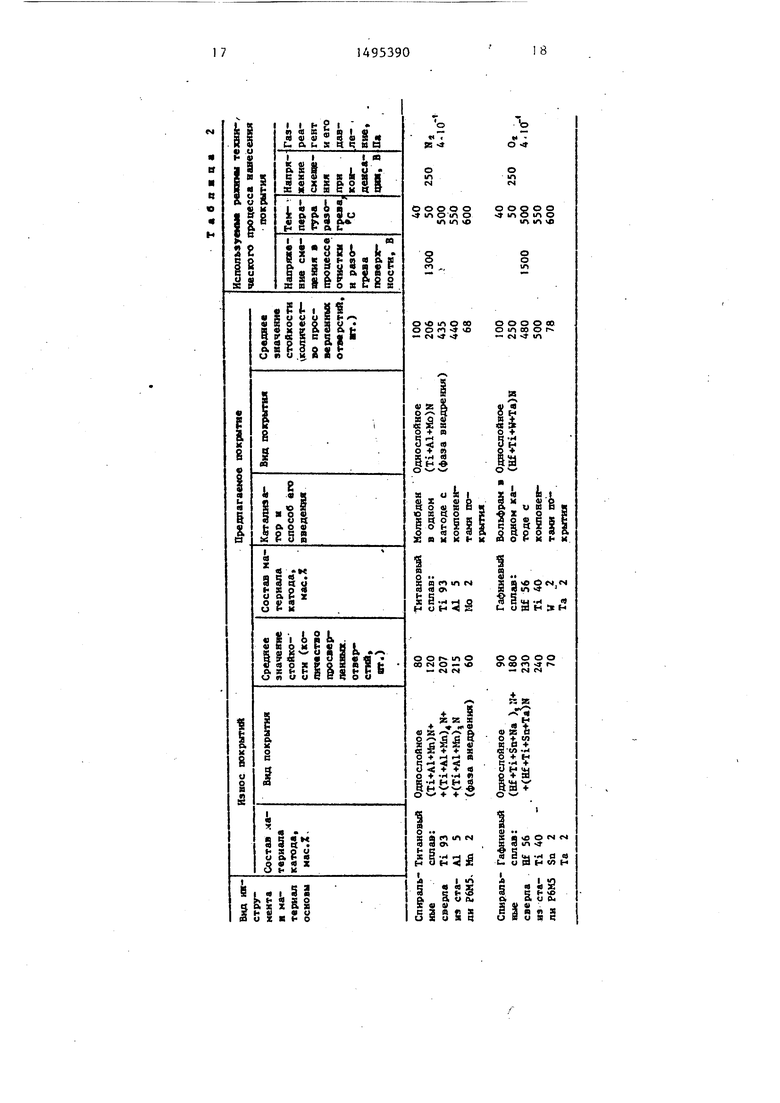

Конкретные значения режимов техно- логического процесса дпя каждого рассмотренного случая приведены в табл. 2..

Стойкостные испытания проводились на машине Трения типа АБ-1 с возвратно-поступательным движением образцов с нанесенным на его поверхность износостойким покрытием (состав приведен в табл. 1) и вращением крнтртела, изготовленного из стали 45.

Режимы испытаний: нагрузка в эоне контакта Р 18-30 кг/мм, скорость вращения контртела V 20-60,м/с. Износостойкость покрытия определялась как количество циклов нагружения (N) для разрушения единичных шероховатостей (табл. 1).

Стойкостные испытания проводились также непосредственно в условиях.резания, например, при операции сверления. Результаты стойкостных испытаний на примере спиральных сверл, изготовленных из стали РбМ5, при сверлении стали 45 приведены в табл. 2.

Режимы стойкостных испытаний: скорость резания V 45 м/с; подача S « 0,18 мм/с; глубина резания b 15 мм.

.Технико-экономический эффект предлагаемого технического решения заключается в повьшении стойкости покрытия по сравнению с известным в среднем в два раза.,

« t

0-

о о о о о «п о о о о

- Ш «в h 00

Г4 о 1Л ОЭ о - «п Р1 го -

о (П vC f

j§, „

о + о ч ij tj а) + Н т о и н ч

tV d ..

и U «5 X W. «г « «J

о «- + -f + о

« .

1 -чОО

iijg s-s5

ОС+ +

aBtJ X

f

BS

win S ve

§

О v Г4

о о

со

SS8§§

- - 1Л г в)

ssss

in О 5 О О - in со

§

8

8

in О Ы

О« ООСО1ПО «1П в

N г л -.со СП «п

в вч и

1 «ч

00

о - & а О О

- |„ -Г

а 13 5 й-ё.

и t н и

ON О о Ш

в о о «о

eoiOC4o9

.-о

%.«,..

ом

о

N

5881

м

8

в г. О «л в - - (Ч

Э tt CJ

IgS

5U

лочгшо i:ji22 :2й8Я

к

- «л «« in

jjgjOOO

iCO iA «ч 9t

glji;: 11

о

f

PS

«

85

м и t

о,

1Л

«ч

о о

о о

о о о о 1Л о Л о in Ю VO

о о о о о

о 1Л 5 1Л о

- 1Л 1Л to

о о о о о ш о о ш о

1Л VO Г со

о о о о р

1Л о о 1Г о 1Л VO - г 00

8

8

О §

00 Ю - Г« «о «SI о Л

чО 7t Оч -. Р1 чГ f

о 00 - о - fn -

1ЙЙ1.1

о м vO - - в

1 v::«S

о - + а

CO iA «ч 9t

s згаS 5й.- fl

я и S н и

Of

о t 1Л Т

я в м г о в U о П {- от Н

I ч

$1

о U N о

Ьв

§9 SgHUH

1

m

а n « n

,S«t

I о

( 04

Is

о о m

о

in

о о о о

о о о о о

ш о о о о

1Л о Г 00 «

О

о

8

§

о о

1Л о - «л

-. «ч N

t 00 о «S О

CM fO

гм U-1

ж

о- е S е &

3

(М

tn о

и оч о о о

00 -

.и м СП 0

„ I -Н Ы)

о и S «

го t Ti о

со о «л л о

я

. .

ш

о + «f R -Н СП rtN

,5

о « + +

-, . J «г .в и «« СП Z М

cd f

u

s ж u

О

t5.

« ев

г SS

11

1Ш

fii

tM Н и +

c«

as

о

о о in

л о и и К

&

laslalerT

1

н to

и О)

в т ч о « н

Ь

w - о -

о п ts

о о о о о

9 1П о Ш о

о о о о оа

о 1Л 00 о Г-.

- СЧ - 1Л

О о (М.гч

in

9 Н Эе н

g

о О о о

00 го - г - N см

S%

1 3 t/ -н

о + н

р + ЗЗ

1аг

о «ё

|§

о N м 1Л

.

а-н а а н « н

..I.S

с н о а U 0ч

I I i « К

и i и ш с

г 1

501

0 30 21

to

L С,ат%

40 30

2Q Ю

I с, am /в

50 W У)

го ю

W 30 20 10

3 Ц

Фие. Z

I. мкм

| Заявка ФРГ Р 1959690, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Андреев А.А | |||

| Буланова Л.В., Карт- мазов Г, Н | |||

| и др | |||

| Покрытия из карбида молибдена, полученные методом осаждений плазменных потоков в вакууме (КИБ) | |||

| - Физика и химия обработки материалов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-07-23—Публикация

1984-01-30—Подача