Известны шахтные э.тектрнческие печи для по.тучения paciuuiiiOB низших хлоридов титана путем восстановления четыреххлористого титана титановым скрапом в присутствии твердых солей. Однако эти печи не обеспечивают непрерывной работы и недостаточно производительны.

Предлагаемая шахтиая электрическая печь отличается от известных тем, что в верхней части печи смонтирована цилиндрическая реторта с перфорированным коническим дном с отверстием, закрываемым затвором колокольного типа. Такое сочетание электропечи с ретортой обеспечивает непрерывность процессов восстановления, фильтрации получаемого расплава от шлака и довосстановления ни;1ки. хлоридов титана.

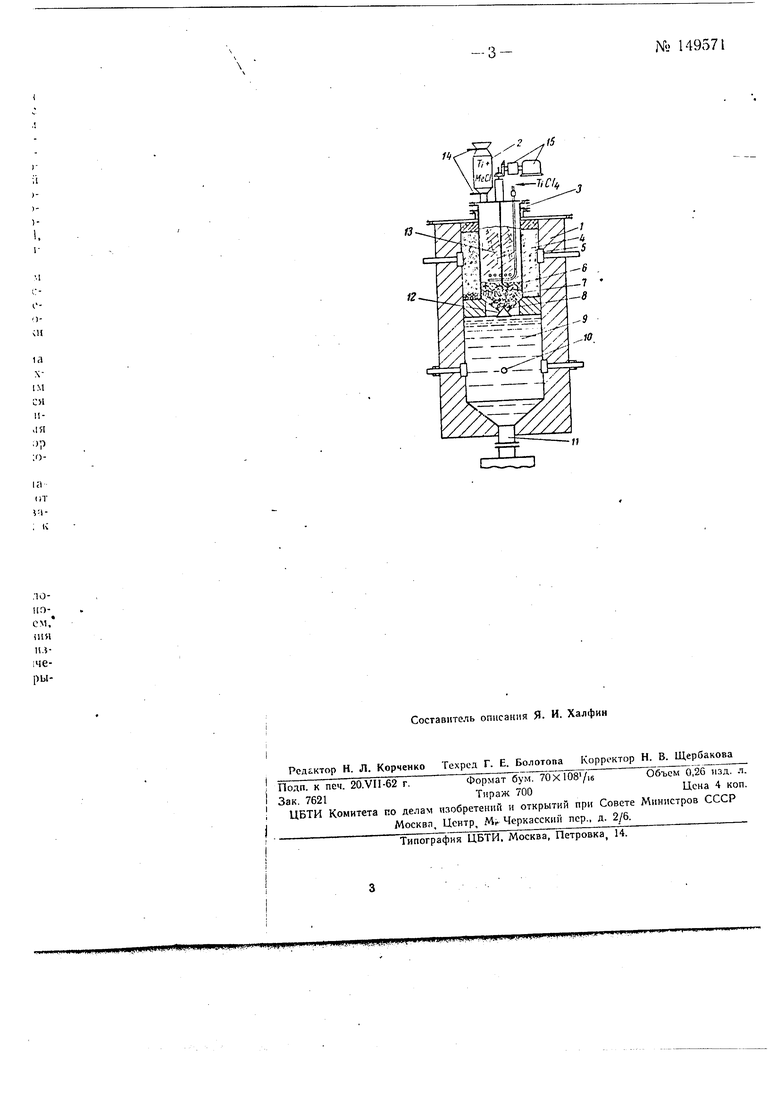

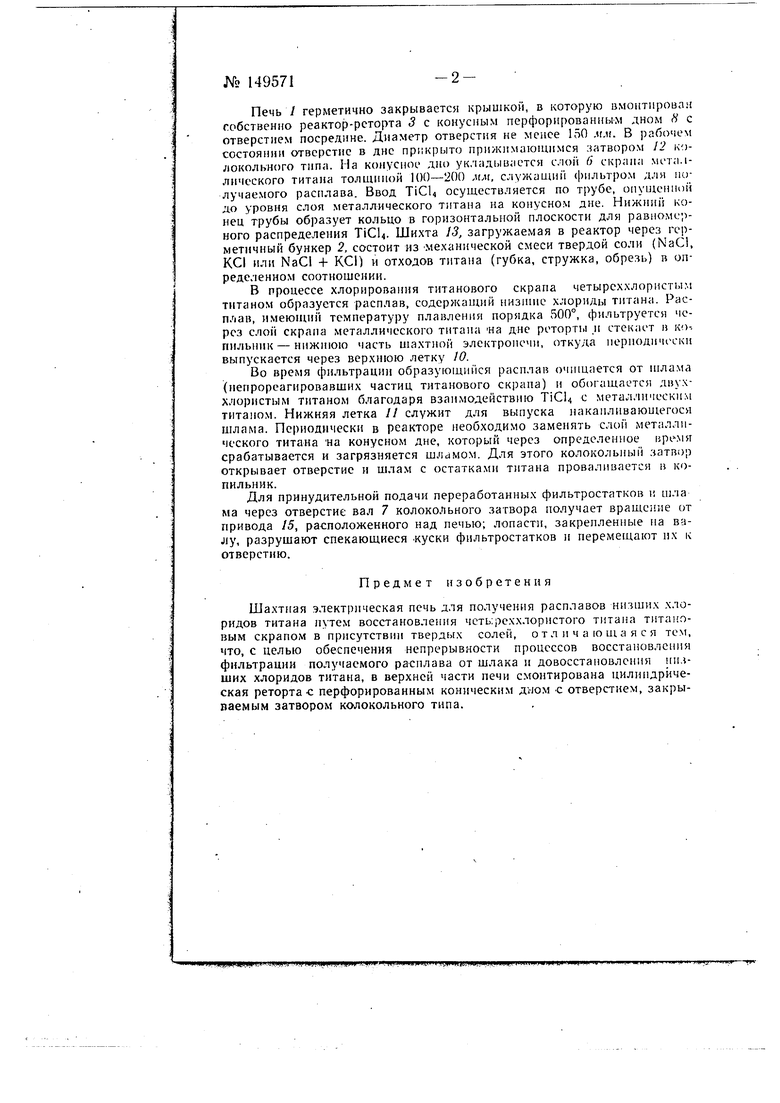

На чертеже изображена предлагаемая шахтная электропечь, Ei разрезе.

Шахтная электрическая печь / содержит бункер 2 для загрузки шихты, реторту 3, электросопротивление 4 (бой углерод и материала) электрод 5 переменного тока, сло11 6 металлического титаня. вал 7 затвора, конусное перфорированное дно 8, ра-сплав 9 с низшими хлоридами, летку 10 для слива расплава, летку У/ для слива шлама, колокольный затвор 12, шихт/ 13, герметические шиберы 14 и привод /-5 вала затвора.

Электропечь / футерована изиутри обычными огнеупорами и обогревается переменныМ током, пропускаемым через расплав в иижноГ масти печи и через бой углеродистых материалов в верХНей части печа. Ток обогрева подводится с помощью стальных или графитовых элоктр;)дов. Одним из верхних электродов может служить сама реторта. Обогрев верхней части печи может быть также осуществлен пропусканием электрического тока через вертикально расположенные угольные нагреватели (стержневые электроды), соединенные между собой тем или способом.

№ 149571-2Печь / герметично закрывается крышкой, в которую вмонтирован собственно реактор-реторта 3 с конусным перфорированным дном 8 с отверстием посредине. Диаметр отверстия не менее 150 мм. В рабочем состоянии отверстие в дне прикрыто прижимающимся затвором 12 колокольного типа. На конусное дно ук.чадывается c.noii 6 скрана металлического титана толщиной 100-200 мм, служащий фильтром для получаемого расплава. Ввод TiCU осуществляется по трубе, опуихенпой до уровня слоя металлического титана на конусном дне. Нижни1 конец трубы образует кольцо в горизонтальной плоскости для равномерного распределения TiCU. Шихта 13, загружаемая в реактор через герметичный бункер 2, состоит из Механической смеси твердой соли (NaC, KCI или NaCl + КС) и отходов титана (губка, стружка, обрезь) в определенном соотношении.

В процессе хлорирования титанового скрапа четыреххлористым титаном образуется расплав, сохаержанхий низнию хлориды титана. Расплав, имеющий температуру плавления порядка 500°, фильтруется через слой скрапа металлического титаиа на дне реторты и стекает п ко-. пильник - нижнюю часть щахтной электропечи, откуда периодически выпускается через верхнюю летку 10.

Во время (f)ильтpaциlI образующи11ся расплав очищается от И1лама (непрореагировавших частиц титанового скрана) и обогащается двуххлористым титаном благодаря взаимодействию TiCl4 с металлическим титаном. Нижняя летка // служит для выпуска накапливающегося шлама. Периодически в реакторе необходимо заменять слой металлического титана на конусном дне, который через определенное 1фемя срабатывается и загрязняется щламом. Для этого колокольный затвор открывает отверстие и шлам с остатками титана проваливается в копильник.

Для принудительной подачи переработанных фильтростатков и шла ма через отверстие вал 7 колокольного затвора получает вращение от привода 15, расположенного над печью; лопасти, закрепленные на валу, разрушают спекающиеся .куски фильтростатков и перемещают их к отверстию.

Шахтная электрическая печь для получения расплавов низщих хлоридов титана путем восстановления четыреххлористого титана титановым скрапом в присутствии тверд 1х солей, отличающаяся тем, что, с целью обеспечения непрерывности процессов восстановления фильтрации получаемого расплава от шлака и довосстановления нилших хлоридов титана, в верхней части печи смонтирована цилиндрическая реторта с перфорированным коническим дном с отверстием, закрываемым затвором колокольного типа.

Предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения треххлористого титана в расплаве | 1961 |

|

SU139658A1 |

| Способ получения расплавов, насыщенных низшими хлоридами титана | 1959 |

|

SU146945A1 |

| Электролит для создания защитного титанового покрытия | 1960 |

|

SU138745A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕПЛАВКИ АЛЮМИНИЕВОГО СКРАПА | 2003 |

|

RU2235141C1 |

| Электролизер для рафинирования титана | 1960 |

|

SU138746A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ХЛОРИДОВ ТИТАНА В СМЕСИ РАСПЛАВЛЕННЫХ ХЛОРИДОВ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370445C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВОВ, НАСЫЩЕННЫХ НИЗШИМИ ХЛОРИДАМИ ТИТАНА | 1969 |

|

SU235753A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2012 |

|

RU2492262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

Авторы

Даты

1962-01-01—Публикация

1961-01-12—Подача