Изобретение относится к металлургии, в частности к производству ферросплавов.

Способ включает загрузку и проплавление внепечной алюминотермической шихты, состоящей из оксидов железа, титана, кальция и восстановителя - алюминиевого порошка и других добавок в плавильном агрегате-реакторе. Способ основан на селективном восстановлении окислов на разных периодах плавки с последующим раздельным или совместным сливом металла и шлака.

Использование изобретения позволит повысить сквозное извлечение титана и получить высокопроцентный ферротитан с содержанием титана 30-70% из оксидного сырья без использования лома титановых сплавов.

Известен способ получения ферротитана с использованием в качестве сырья лома титановых сплавов и стального лома методом переплава в индукционной печи (или в вакуум-индукционной, вакуум-дуговой, электрошлакового переплава). При этом предусматривается получение сплава, содержащего (вес.%):

Недостаток приведенного аналога заключается в том, что для производства такого ферротитана используют отходы металлического титана, которые, хотя и являются некондиционными для их переработки на металлический титан из-за высокого содержания газов и других примесей, но которые все-же имеют высокую остаточную стоимость (на 10-30% ниже стоимости титана в ферротитане, или в пределах 8-10 долларов за 1 кг титана на 01.01.08).

Представляет интерес нахождение такого способа производства ферротитана, когда за один передел при минимальных затратах можно получить из оксидного титансодержащего сырья (ильменит, титаномагнетит, рутил, перовскит и т.д.), в котором стоимость 1 кг титана равна 0,2-1,0 доллара за 1 кг титана, ферротитан с содержанием титана как 30%, так и 50-70%, в котором содержание азота (0,002-0,02), углерода (0,01-0,05), серы (0,005-0,01), кислорода (0,05-0,1) гораздо ниже, чем в ферротитане, полученном из титанового лома, и в котором себестоимость титана равна 2-3 доллара за 1 кг титана. В этом случае титан (в виде ферротитана) как элемент Периодической таблицы элементов, стоящий на четвертом месте среди металлов после Al, Fe и Mg, по распространенности в земной коре, найдет широкое применение в промышленности, в том числе как для легирования качественных марок стали, так и для раскисления (дегазации) рядовых марок стали. Следует отметить, что при указанной цене такой ферротитан эффективнее использовать для раскисления стали вместо таких распространенных раскислителей, как ферросилиций, ферроалюминий, силикомарганец, силикохром, т.к. его реакционная и термодинамическая способность образовывать прочные соединения с углеродом, азотом, кислородом существенно выше, чем у других элементов-раскислителей. В этом случае имеется возможность увеличить извлечение титана на плавке с 50-60% до 80-90%, т.к. избыточный алюминий и кремний в металле также являются раскисляющими агентами, что только повышает эффективность применения ферротитана как комплексного раскислителя.

Прототипом способа является технология производства ферротитана 25-35%-ного, применявшаяся на Ключевском заводе ферросплавов, при которой предусматривается проведение внепечного алюминотермического процесса восстановления окислов титана, железа и других оксидов ильменитового концентрата, железной руды с добавками титанового лома в наклоняющемся плавильном горне с магнезитовой футеровкой и последующим сливом продуктов плавки из горна в металлическую изложницу с подливом шлака на гарнисаж.

Недостатком прототипа является то, что по указанной технологии нельзя получить ферротитан с содержанием титана более 25% из иршанского ильменитового концентрата без использования титанового лома в шихту и более 40% титана при максимальном количестве титанового лома. В первом случае это невозможно т.к. соотношение титана и железа в шихте с учетом перехода их из сырья в металл равно 30:50 соответственно. Во втором случае это невозможно потому, что количество титанового лома, используемого на плавку, будет столь велико, что не хватит экзотермического тепла алюминотермических реакций для его расплавления.

Технический результат предлагаемого изобретения заключается в получении ферротитана 30-70%-ного без использования титанового лома непосредственно на плавку. Допускаются возможные добавки титановой губки или титанового лома для корректировки получаемого состава ферротитана и для использования избыточного тепла металла при сливе его из агрегата-реактора в разливочный ковш в количестве 10-50% от веса получаемого ферротитана из оксидного сырья.

По предлагаемому способу процесс осуществляется в плавильном агрегате-реакторе с реверсивным вращением, с футеровкой из магнезитового кирпича, имеющем в корпусе отверстия для слива металла, шлака и отверстие для загрузки шихты и выхода отходящих газов. Агрегат-реактор горизонтально установлен на опорных катках и позволяет осуществлять раздельный или совместный слив продуктов плавки на разных стадиях процесса. При этом, с целью увеличения содержания титана в металле, первоначально из оксидного железо- и титансодержащего сырья селективно восстанавливаются окислы железа, и производится раздельный слив железа через металлическую калиброванную летку агрегата-реактора. Затем агрегат возвращается в исходное положение для последующей задачи второй части шихты, содержащей ограниченное количество железа, но избыточное количество алюминиевого порошка с целью восстановления не только окислов титана и железа шихты, но и окислов титана в расплавленном шлаке. Термичность собственно шихты регулируется в зависимости от содержания TiO2 в шлаке и составляет в начале восстановительного периода 12-15 ккал/г-атом шихты и в конце восстановительного периода 15-19 ккал/г-атом. Недостающее тепло компенсируется теплом, образующимся от восстановления окислов титана расплавленного шлака.

Количество извести (или перекиси кальция) в шихте берется из расчета получения в шлаке содержания СаО 3-15% на первой стадии плавки для снижения температуры плавления и вязкости шлака с целью максимального удаления восстановленного железа из шлакового расплава и его раздельного слива через металлическую летку. Увеличение СаО в шлаке свыше 15% приводит к разбавлению и связыванию TiO2 шлака в перовскитовую фазу (TiO2 × CaO), что ухудшает восстановимость оксидов титана на второй стадии плавки.

Увеличение концентрации оксидов титана свыше 45-50% на первой стадии плавки может быть достигнуто введением рутила или титановой стружки (титанового скрапа) в шихту или агрегат-реактор до начала плавки.

Количество алюминия в первой части шихты берется из расчета восстановления всех окислов железа (FeO, Fe2O3, Fe3O4) железной руды и ильменита (титаномагнетита, рутила). Содержание титана, алюминия в железе при этом не должно превышать 1 вес.%.

Количество CaO в шихте и соответственно в шлаке на второй стадии должно обеспечить, с одной стороны, максимальную восстановимость титана и связывание вновь образующегося глинозема для снижения температуры плавления и вязкости шлака, с другой - обеспечить требуемое содержание CaO в шлаке как товарном продукте, или 8-17% как полупродукта для синтетических шлаков, или 17-30% как для клинкера высокоглиноземистых цементов.

Количество алюминия во второй части шихты берется из расчета восстановления окислов титана, железа и других окислов из шихты, а также из расчета восстановления оксидов титана расплавленного шлака, полученного после проплавления первой части шихты и слива железа. Содержание алюминия и кремния в шихте регулируется в зависимости от требуемого содержания алюминия и кремния в металле с учетом требований потребителей, использующих ферротитан для целей легирования или для раскисления стали.

Таким образом, можно получить ферротитан с извлечением титана на плавке 40-60% при составе металла (вес.%):

Или при извлечении титана на плавке 60-90% (вес.%):

Предлагаемый способ основан на возможности изменять в одном агрегате-реакторе равновесные условия химических реакций в расплаве в разные периоды плавки и соответственно изменять составы металла и шлака с целью максимального извлечения титана из исходного титансодержащего сырья. Раздельный слив металла или шлака позволяет на одной плавке селективно восстанавливать и сливать железо, глубоко восстанавливать оксиды титана и сливать бедный шлак, проводить рафинировку металла от избыточного алюминия.

По второму варианту после проплавления второй части шихты раздельно сливается только ферротитан 50-70%, а в агрегате-реакторе проплавляется третья часть шихты, состоящая из ильменитового (титаномагнетитового, рутилового, перовскитового) концентрата, железной руды, извести и (или) перекиси кальция, ферросилиция молотого 65-75%-ного, термитных добавок, а также алюминиевого порошка с целью более глубокого довосстановления окислов титана из шлака для повышения сквозного извлечения титана на плавке. Полученный после проплавления третьей части шихты 30-50%-ный ферротитан сливается из агрегата-реактора раздельно через металлическую калиброванную летку в разливочный ковш или сливается вместе со шлаком через шлаковую летку в металлическую изложницу с предварительным подливом шлака на гарнисаж.

В результате проведения третьей стадии плавки сквозное извлечение титана составит 75-90% и, кроме ферротитана 50-70%-ного, полученного после проведения второй стадии плавки, позволяет получить ферротитан после проведения третьей стадии с содержанием титана 30-50% и шлак - полупродукт для синтетических шлаков или клинкер для высокоглиноземистых цементов.

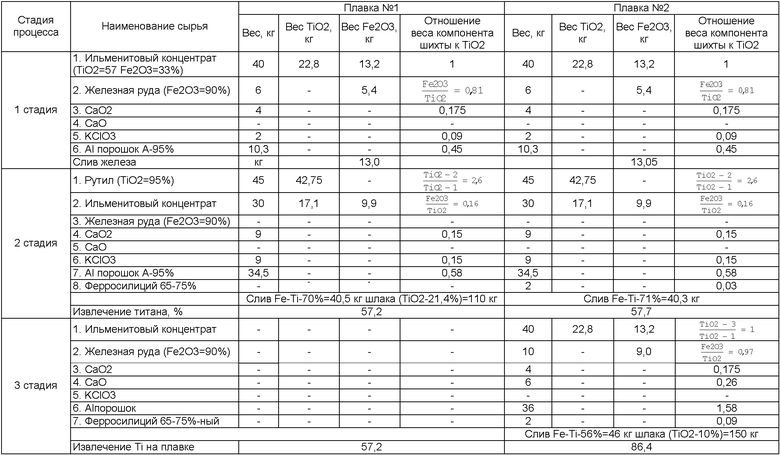

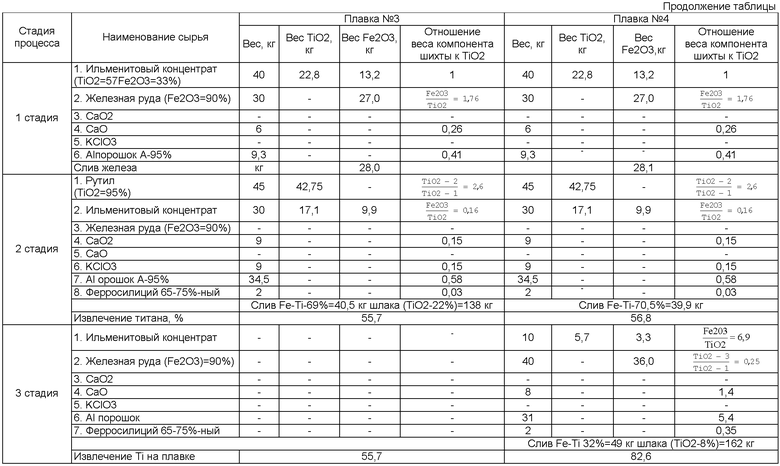

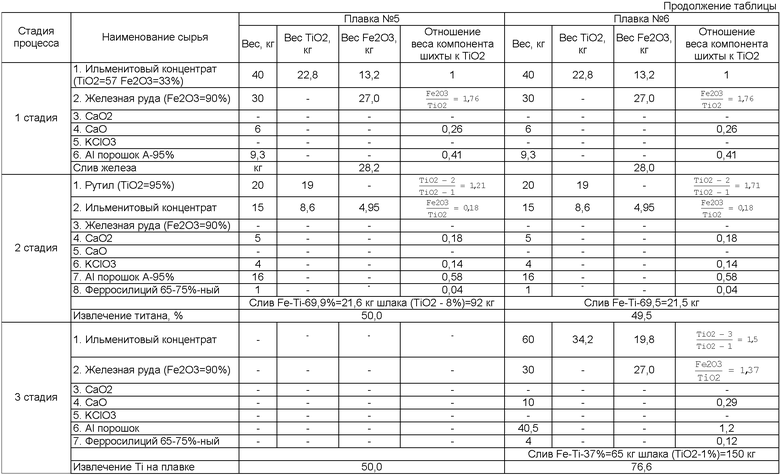

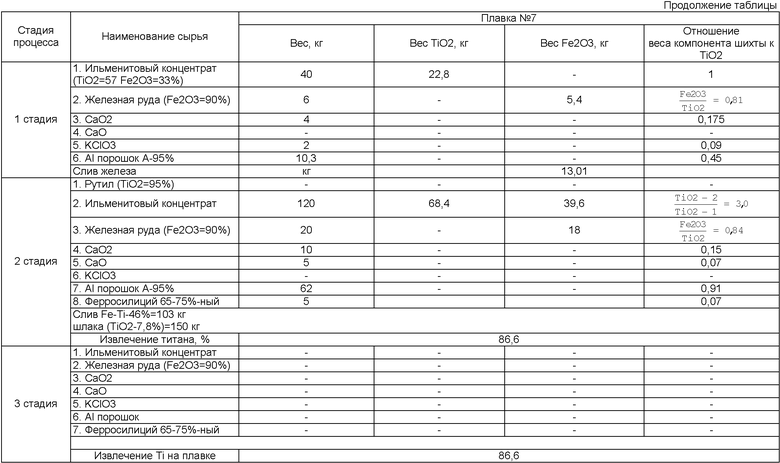

Пример конкретного осуществления процесса (см. таблицу плавок).

Литература

1. Чернега Н.И. и др. Ресурсосберегающее производство титана. Металлотермия. Тематический сборник научных трудов №17. Челябинск, Металлургия, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| Способ алюминотермического получения ферротитана | 1991 |

|

SU1786170A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОАЛЮМИНИЕВОГО СПЛАВА ИЗ ОКСИДНОГО ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2012 |

|

RU2485194C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

Изобретение относится к металлургии, в частности к производству ферротитана с содержанием титана 30-70% из оксидного титансодержащего сырья алюминотермическим методом в плавильном агрегате - реакторе. Осуществляют загрузку и проплавление шихты в две стадии, причем на первой стадии плавки проплавляют шихту, в соотношении компонентов к содержанию двуокиси титана в шихте, принятой за единицу, с получением металлического железа, которое сливают из агрегата, и шлакового расплава, на второй стадии плавки на титансодержащий шлаковый расплав загружают шихту, дополнительно содержащую ферросилиций молотый с содержанием кремния 65-75% и проводят восстановление части оксидов шлакового расплава и оксидов, находящихся в шихте, при соотношении компонентов шихты к содержанию двуокиси титана, равном 0,7-3,0 от количества двуокиси титана на первой стадии плавки, с получением и последующим раздельным или совместным сливом расплава ферротитана с содержанием титана 50-70% и расплава шлака, или только расплава ферротитана с содержанием титана 50-70%. Использование изобретения позволяет повысить сквозное извлечение титана и получить высокопроцентный ферротитан с содержанием титана 30-70% из оксидного сырья без использования лома титановых сплавов. 1 з.п. ф-лы, 1 табл.

1. Способ получения ферротитана с содержанием титана 30-70% из оксидного титансодержащего сырья алюминотермическим методом в плавильном агрегате - реакторе, включающий загрузку и проплавление шихты с расчетной термичностью 17,9-19,0 ккал/г-атом в две стадии, причем на первой стадии плавки проплавляют шихту, содержащую оксидное титансодержащее сырье, железную руду, алюминиевый порошок, известь (CaO) и/или перекись кальция (CaO2) и бертолетову соль (KClO3) в соотношении компонентов к содержанию двуокиси титана в шихте, принятой за единицу, которое составляет:

с получением металлического железа, которое сливают из агрегата, и титансодержащего шлакового расплава, на второй стадии плавки на титансодержащий шлаковый расплав загружают шихту, содержащую оксидное титансодержащее сырье, алюминиевый порошок, железную руду, известь и/или перекись кальция и бертолетову соль, и ферросилиций молотый с содержанием кремния 65-75% и проводят восстановление части оксидов титана шлакового расплава и оксидов титана, железа и других окислов, находящихся в шихте, при соотношении компонентов шихты к содержанию двуокиси титана, равном 0,7-3,0 от количества двуокиси титана на первой стадии плавки:

с получением и последующим раздельным или совместным сливом расплава ферротитана с содержанием титана 50-70% и расплава шлака, или только расплава ферротитана с содержанием титана 50-70%, при этом алюминиевый порошок во второй части шихты рассчитывают для восстановления части оксидов титана, находящихся в шихте и в шлаковом расплаве, полученном на первой стадии плавки, где Feобщ - все оксиды железа титансодержащего сырья и железной руды.

2. Способ по п.1, отличающийся тем, что в случае слива из агрегата только расплава ферротитана с содержанием титана 50-70% проводят вторичное глубокое довосстановление 20-30% оксидов титана, находящихся в шлаковом расплаве после второй стадии плавки, шихтой, содержащей оксидное титансодержащее сырье, железную руду, алюминиевый порошок, известь и/или перекись кальция и бертолетовую соль, и молотый ферросилиций с содержанием кремния 65-75% при соотношении компонентов шихты к содержанию двуокиси титана, равном 0,1-1,5 от количества двуокиси титана на первой стадии плавки:

с получением расплава ферротитана с содержанием титана 30-50% и полупродукта для синтетических шлаков или клинкера для высокоглиноземистых цементов с последующим их раздельным или совместным сливом из плавильного агрегата, при этом алюминиевый порошок в третьей части шихты рассчитывают для восстановления оксидов титана, железа, термитных добавок из шихты, а также оксидов титана, находящихся в шлаковом расплаве, полученном на второй стадии плавки.

| RU 2006137894 A3, 10.05.2008 | |||

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2325456C2 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| Пенообразователь для изготовления теплоизоляционного бетона | 1984 |

|

SU1183481A1 |

| US 2005279187 A1, 22.12.2005 | |||

| 0 |

|

SU100869A1 | |

Авторы

Даты

2010-09-10—Публикация

2008-07-03—Подача