Изобретение относится к промывке узлов с электрорадиоэлементами (ЭРЭ) и деталей, предназначенных для использования в радиотехнической, приборостроительной и других отраслях промышленности.

Цель изобретения - расширение технологических возможностей, повышение производительности и качества очистки.

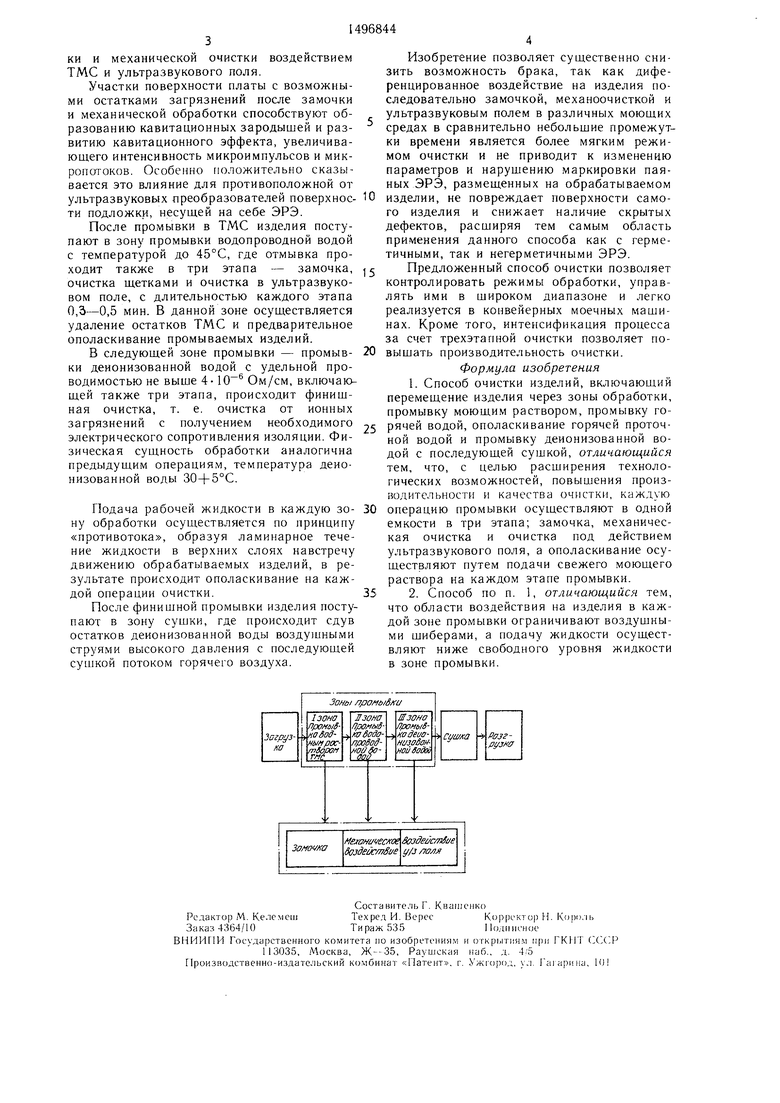

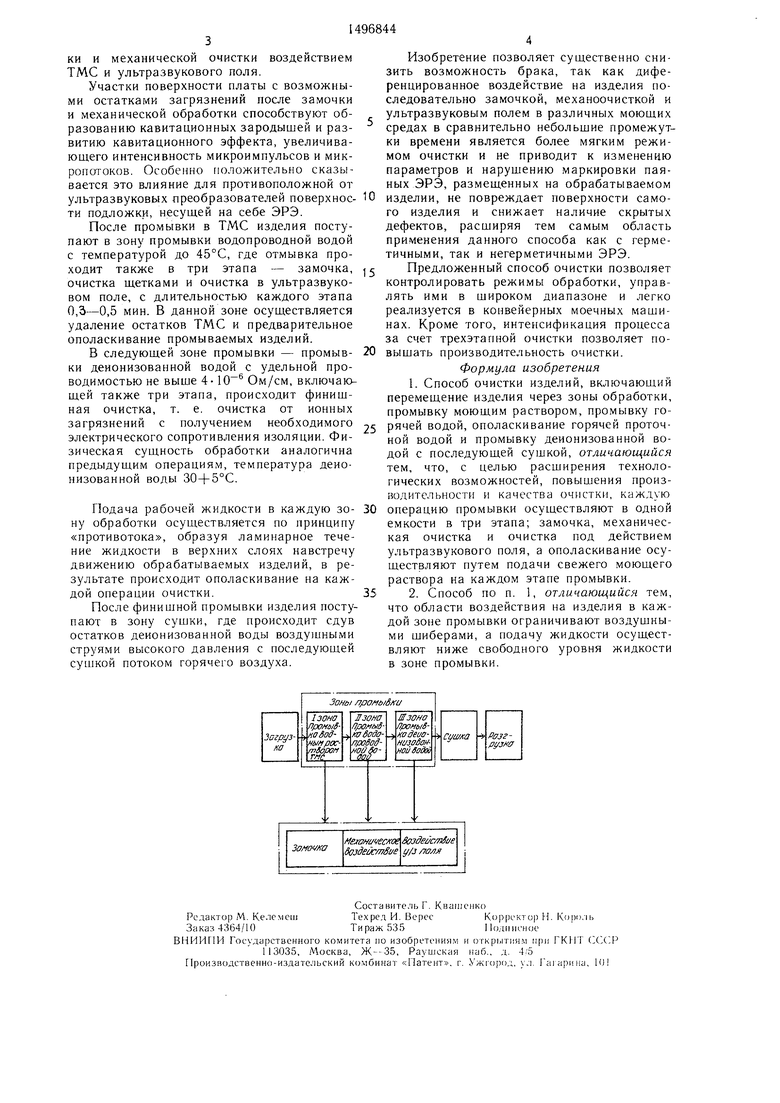

На чертеже представлена общая технологическая схема очистки и этапы очистки в жидкости.

Способ осуществляется следующим образом.

Обрабатываемое изделие (плата с паяными электрорадиоэлементами) загружают в зону обработки водным раствором технического моющего средства (ТМС), нагретого до температуры 50±5°С, которая разделена воздушными гасителями волн (воздушными шиберами) на три равные области. Изделие помещают в моюшую жидкость на глубину 1-3 мм от верхней плоскости печатной платы, что исключает влияние моющей жидкости на ЭРЭ, и равномерно перемещают по всем трем областям, по 0,3- 0,5 мин в каждой области зоны. В первой области происходит воздействие подогретого ТМС на очищаемую плату, при этом флюс набухает и частично отслаивается от платы. Далее плата поступает в область очистки механическими средствами, т. е. щетками, и совместное действие щеток и ТМС способствует удалению флюса и других загрязнений. При герметичных ЭРЭ воадействие щеток осуществляется с обеих сторон платы, а там, где ЭРЭ не герметичны и возможно их повреждение щетками, последние чистят только одну сторону, свободную от ЭРЭ, где находится больщая часть флюса. Заключительный этап очистки ТМС происходит в ультразвуковом поле, где изделие отмывается от остатков флюса после замочj;

;о а

00

1 4;

ки и механической очистки воздействием ТМС и ультразвукового поля.

Участки поверхности платы с возможными остатками загрязнений после замочки и механической обработки способствуют образованию кавитационных зародышей и развитию кавитационного эффекта, увеличивающего интенсивность микроимпульсов и микропотоков. Особенно положительно сказывается это влияние для противоположной от

Изобретение позволяет существенно снизить возможность брака, так как дифе- ренцированное воздействие на изделия последовательно замочкой, механоочисткой и ультразвуковым полем в различных моющих средах в сравнительно небольшие промежутки времени является более мягким режимом очистки и не приводит к изменению параметров и нарушению маркировки паяных ЭРЭ, размещенных на обрабатываемом

ультразвуковых преобразователей поверхнос- Ю изделии, не повреждает поверхности само- ти подложки, несущей на себе ЭРЭ.го изделия и снижает наличие скрытых

После промывки в ТМС изделия поступают в зону промывки водопроводной водой с температурой до 45°С, где отмывка проходит также в три этапа - замочка, ,г очистка щетками и очистка в ультразвуковом поле, с длительностью каждого этапа 0,3-0,5 мин. В данной зоне осуществляется удаление остатков ТМС и предварительное ополаскивание промываемых изделий.

В следующей зоне промывки - промыв- 20 вышать производительность очистки ки деионизованной во до й с удельной про-Формула изобретения

водимостью не выше 4-10 Ом/см, включак i Способ очистки изделий, включающий

щей также три этапа, происходит финишдефектов, расширяя тем самым область применения данного способа как с герметичными, так и негерметичными ЭРЭ.

Предложенный способ очистки позволяет контролировать режимы обработки, управлять ими в широком диапазоне и легко реализуется в конвейерных моечных машинах. Кроме того, интенсификация процесса за счет трехэтапной очистки позволяет поперемещение изделия через зоны обработки, промывку моющим раствором, промывку го- 25 рячей водой, ополаскивание горячей проточной водой и промывку деионизованной водой с последующей сушкой, отличающийся тем, что, с целью расширения технологических возможностей, повышения производительности и качества очистки, каждую Подача рабочей жидкости в каждую зо- 30 операцию промывки осуществляют в одной

ная очистка, т. е. очистка от ионных загрязнений с получением необходимого электрического сопротивления изоляции. Физическая сущность обработки аналогична предыдущим операциям, температура деионизованной воды 30+5°С.

ну обработки осуществляется по принципу «противотока, образуя ламинарное течение жидкости в верхних слоях навстречу движению обрабатываемых изделий, в результате происходит ополаскивание на каждой операции очистки.35

После финишной промывки изделия поступают в зону сушки, где происходит сдув остатков деионизованной воды воздушными струями высокого давления с последующей сушкой потоком горячего воздуха.

емкости в три этапа; замочка, механическая очистка и очистка под действием ультразвукового поля, а ополаскивание осуществляют путем подачи свежего моющего раствора на каждом этапе промывки.

2. Способ по п. 1, отличающийся тем, что области воздействия на изделия в каждой зоне промывки ограничивают воздушными щиберами, а подачу жидкости осуществляют ниже свободного уровня жидкости в зоне промывки.

Изобретение позволяет существенно снизить возможность брака, так как дифе- ренцированное воздействие на изделия последовательно замочкой, механоочисткой и ультразвуковым полем в различных моющих средах в сравнительно небольшие промежутки времени является более мягким режимом очистки и не приводит к изменению параметров и нарушению маркировки паяных ЭРЭ, размещенных на обрабатываемом

изделии, не повреждает поверхности само- го изделия и снижает наличие скрытых

изделии, не повреждает поверхности само- го изделия и снижает наличие скрытых

вышать производительность очистки Формула изобретения

дефектов, расширяя тем самым область применения данного способа как с герметичными, так и негерметичными ЭРЭ.

Предложенный способ очистки позволяет контролировать режимы обработки, управлять ими в широком диапазоне и легко реализуется в конвейерных моечных машинах. Кроме того, интенсификация процесса за счет трехэтапной очистки позволяет поемкости в три этапа; замочка, механическая очистка и очистка под действием ультразвукового поля, а ополаскивание осуществляют путем подачи свежего моющего раствора на каждом этапе промывки.

2. Способ по п. 1, отличающийся тем, что области воздействия на изделия в каждой зоне промывки ограничивают воздушными щиберами, а подачу жидкости осуществляют ниже свободного уровня жидкости в зоне промывки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки изделий | 1987 |

|

SU1458032A1 |

| Конвейерная моечная машина | 1979 |

|

SU925431A1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| Способ очистки водосмываемого флюса с плат с монтажом безвыводных микросхем | 2023 |

|

RU2807567C1 |

| Устройство для очистки поверхностей | 1986 |

|

SU1440481A1 |

| СПОСОБ КОСМЕТИЧЕСКОЙ ОБРАБОТКИ ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2122902C1 |

| Состав для химической очистки от остатков флюсов | 1988 |

|

SU1738563A1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2015 |

|

RU2592521C1 |

| Устройство пьезоэлектрическое для ультразвуковой очистки авиационных и фильтроэлементов и фильтродисков и способ очистки с его использованием | 2015 |

|

RU2621801C1 |

Изобретение относится к способам очистки изделий в водных растворах технического моющего средства, горячей водопроводной воде, деионизованной воде с последующей сушкой, применяемым в радиотехнической, приборостроительной и др. отраслях промышленности для промывки узлов. С целью расширения номенклатуры обрабатываемых изделий, повышения производительности и качества очистки каждую из операций обработки в жидкости осуществляют в три этапа: замочка, очистка механическими средствами, очистка в ультразвуковом поле, что позволяет значительно интенсифицировать процесс и, следовательно, снизить время на промывку изделий. Подача жидкости по данному способу осуществляется ниже границы воздух жидкость, что исключает применение жестких струй, расширяя возможности способа, т.е. данный способ применим для очистки изделий печатного монтажа как с закрытыми, так и открытыми корпусами, при этом области воздействия на изделия в каждой зоне промывки ограничены воздушными шиберами. 1 з.п. ф-лы, 1 ил.

npOMb/SffU

Зпгруз- ка

1зона fJpo t:/S- . но Sod- ымрос-

Шзоно npoMb/S- кадеио- низоёан- нойводЛ

Сушха

Разг- ffi/jm

| Конвейерная моечная машина | 1979 |

|

SU925431A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1989-07-30—Публикация

1987-02-13—Подача