3149

При содержании лигатуры менее 5,5 мае.% в металле шва наряду с компактным и шаровидным графитом образуется много графита пластинчатой и промежуточной форм, показатели прочности и пластичности заметно снижаются, полной нейтрализации серы не происходит. При содержании лигатуры более 6,0 мас.% ухудшается ста- бильность дугового процесса из-за избытка магга-ш, повышается разбрызгивание электродного металла. Кроме того, графитизация в металле шва подавляется, в структуре образуются карбиды, возможно возникновение трещин..

При модифицировании графитной фазы в металле шва посредством магния из лигатуры мапшй - никель кроме шаровидного графита образуеч ся значительное количество компактногб Г графита, что несколько снижает прочностные и пластические свойства.Кроме того, в металле шва образуются от дельные мелкие поры

Получить четкую шаровидную форму графита в металле шва можно путем введения соединений редкоземельных металлов (РЗМ), Установлено,, что яв- но выраженным сфероидизируюадам эф-,, фектом обладает неодим. Наиболее эффективно можно ввести неодиу в шихту порошковой проволоки с помощью лигатуры магний - неодим (оптимальпое со отношение компонентов: 30-35% магния и 65-70% неодима). Образование в металле шва шаровидного прафита повышает механические свойств.а направленного металла,. Неодим содействует уда- лению серы, водорода и азота из наплавленного металла, приводит к об- ра зованию стойких нитридов, которые в процессе сварки удаляются в шлак. Кроме того, неодим является элвменто хорошо стабилизирующим дуговой процесс. Небольшое количество лигатур магний - неодим (1,2-1,8 мас.%) и магний - никель (5,5-6,0 мас.%) дает возможность получить в направленном металле четкую шаровидную форму графита и полностью устранить поры при сварке аустенитного никелевого чугуна.

Введение в состав шихты менее

1j2 лигатуры не способствует предотвращению образования пор, ста билизации процесса сварки и не вызы-, вает заметного влияния на микро-д 5

0 5

0 г д ,с

0

5

структуру сварного соединения. При введении более 1,8 мас.% лигатуры резко снижается пластичность и ударная вязкость, повышается твердость металла шва, что объясняется образованием сложной фазы по границам зерен в структуре наплавленного металла. Это вызывает повышенную твердость наплавки и может привести к образованию трешин как в зоне термического влияния, так и в наплавке. При таком количестве неодима свароч- но-технологические характеристики резко ухудшаются, повышается разбрызгивание, жесткость горения- дуги, возникает пироэффект.

Силикокалыщй вводится в порошковую проволоку в количестве 2-2,5 мас.%. Силикокалыщй в порошковой проволоке действует казс раскислитель. Кремний является также достаточно сильным раскислителем, В сочетании с плавиковым штатом и мрамором, входящими в состав порошковой проволоки, сили- кокальций обеспечивает образование тонкой пленки шлака на поверхности капель и сварочной ванны, дополнительно предохраняющей от образования пор.о

Кальций, входящий в состав сили- кокальция, имея высокое сродство к кислороду и сере, и неодим, взаимодействует с ними и предотвращает образование пор и трешин. При содержании в проволоке силикокаль- ция менее 2 мас.% полной металлургической обработки жидкого электродного металла не происходит, в металле шва встречаются поры. При содержании в шихте более 2,5 мас.% силико- кальция происходит зашлаковка сварочной ванны, вследствие чего металл шва загрязняется неметаллическими включениями, показатели прочности и пластичности снижаются.

Введение железной окалины в состав порошковой проволоки повьш1ает жидкотекучесть электродного металла и смачиваете им чугуна, обеспечивает гладкий, без подрезов переход от металла шва к основному металлу, улучшает сварочно-технологические свойства проволоки. При содержании в проволоке менее 1,5 мас.% железной окалины жидкотекучесть электродного металла и смачивание чугуна недостаточны, местами образуются небольшие подрезы сварного шва. Увеличение

содержания железной окалины свыше (2,5 мас.% приводит к чрезмерной жид- котекучёсти электродного металла, ухудшению формирования металла шва, образованию в нем пор.

Следует .отметить, что в предлагаемом составе порошковой проволоки содержание графита выше, чем в прототипе. Результаты проведенных исследований показывают, что увеличение содержания графита в порошковой проволоке способствует более полной графитизации металла шва, исключению образования в нем карбидов, снижению твердости, повышению стойкости против образования трещин.

Ферросилиций, ферромарганец и ферротитан являются активными рас- кислителями. Алюминий и ферротитан являются нитридообразующими элементами. Увеличение содержаршя алюминия выше 2 мас.% приводит к измельчению зерна и росту твердости наплавленного металла. Повышенное содержание ферротитана выше 2% вызывает образование карбидов титана и, соответственно, повышение твердости. Недостаточное количество алюминиевого

железной окалины в установленных оптимальных количествах обеспечивает повышение прочности соединения и стойкости шва против образования пор и , придает проволоке хорошие сварочно-технологические свойства: стабильное горение дуги, равномерное плавление оболочки и сердечн11ка, ма лое разбрызгивание - при сварке ау- стенитного никелевого чугуна.

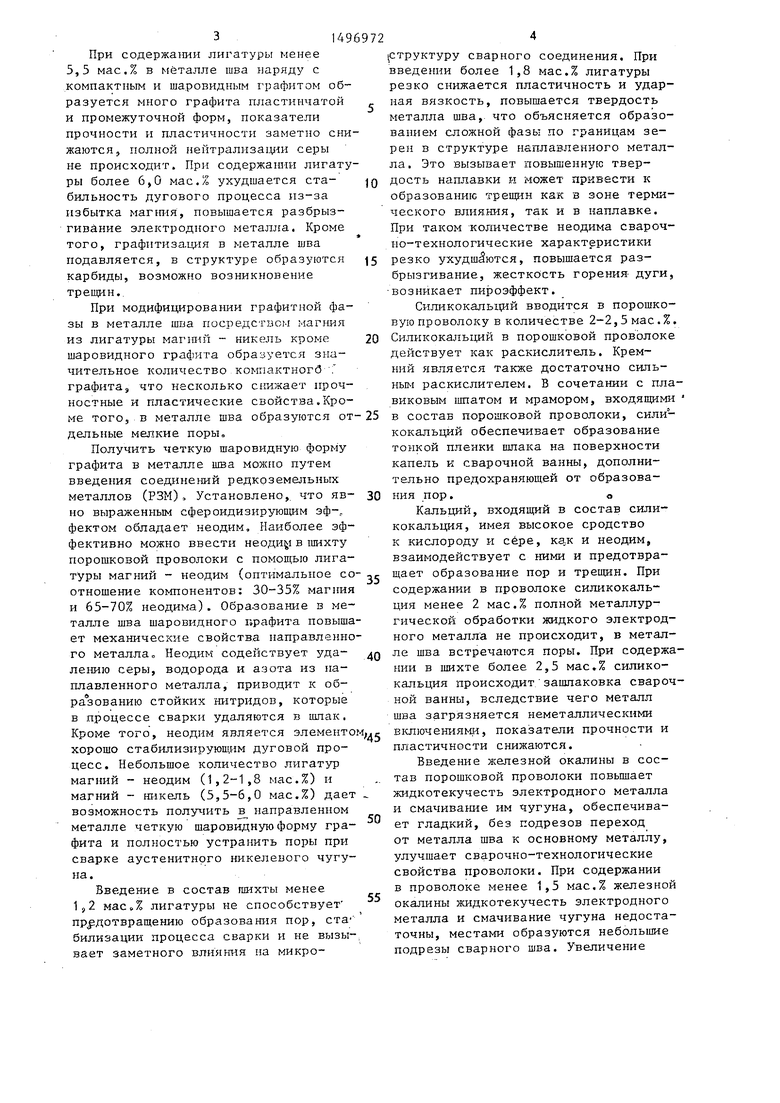

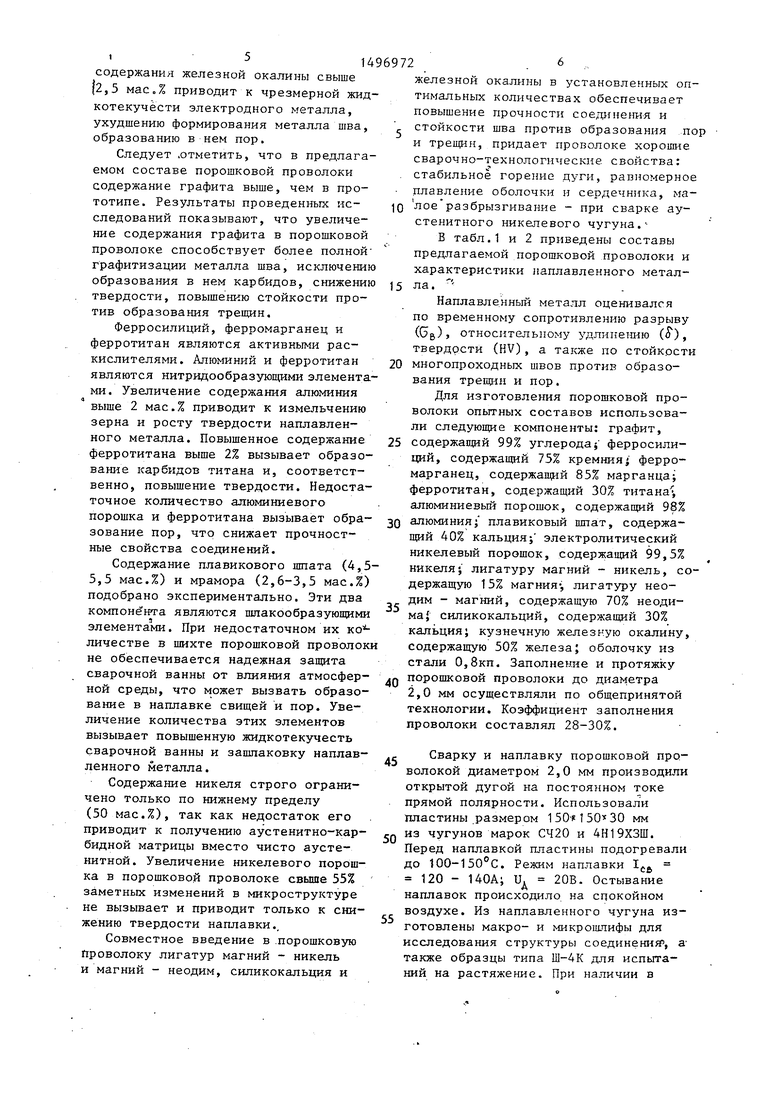

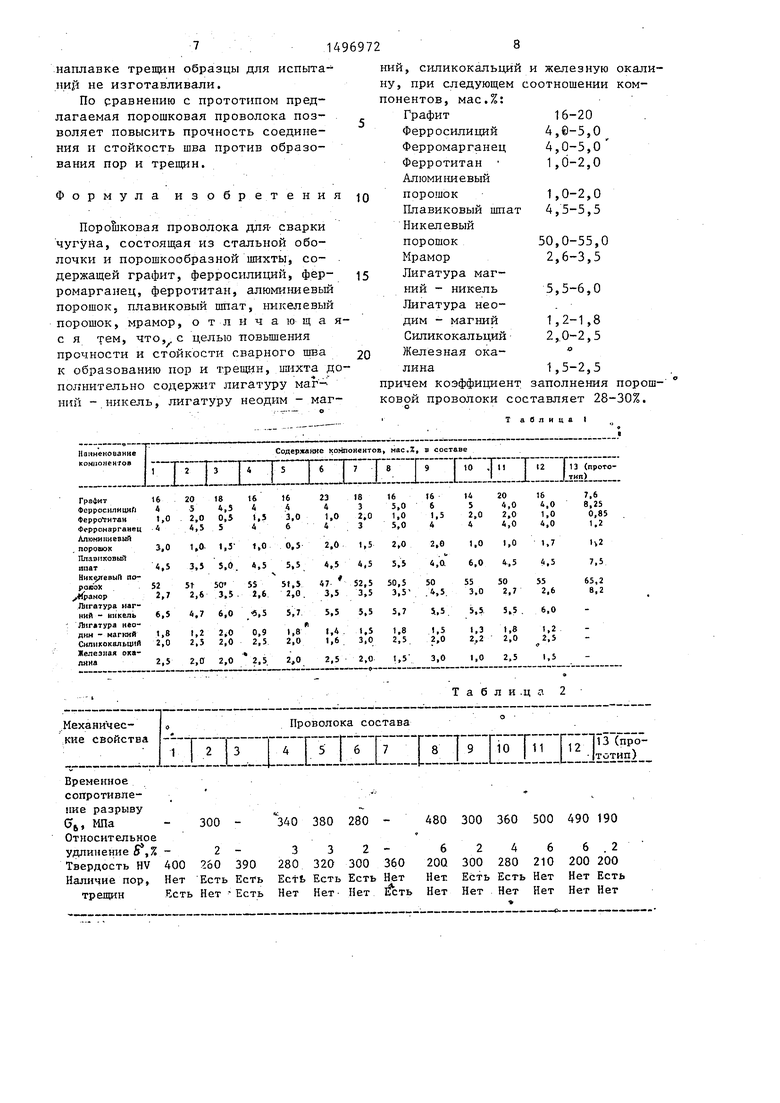

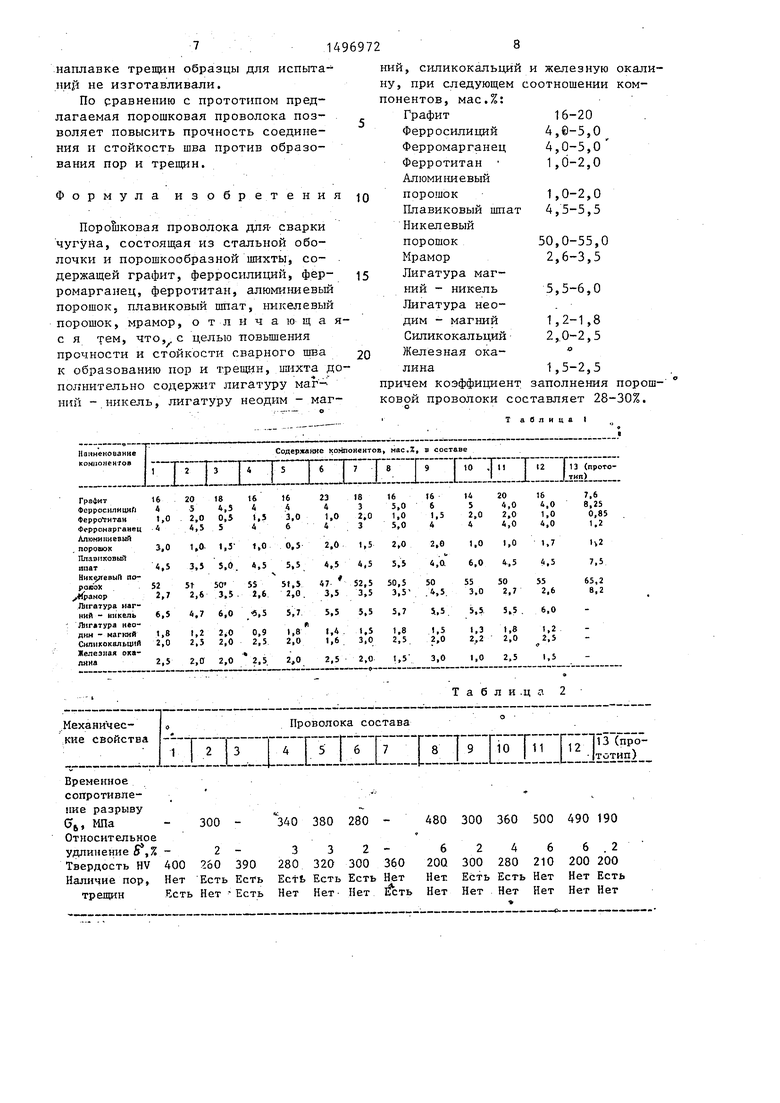

В табл.1 и 2 приведены составы предлагаемой порошковой проволоки и характеристики наплавленного металла.

Наплавленный металл оценивался по временному сопротивлению разрыву (), относительному удлииетшю (), твердости (HV), а также по стойкости

многопроходных швов против образования трещин и пор.

Для изготовления порошковой проволоки опытных составов использовали следующие компоненты: графит,

содержащий 99% углеродаj ферросилиций, содержащий 75% кремния- ферромарганец, содержащий 85% марганца; ферротитан, содержащий 30% титана -, алюминиевый порошок, содержащий 98%

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1977 |

|

SU664800A1 |

| Состав порошковой проволоки | 1977 |

|

SU742087A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 1972 |

|

SU428891A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Порошковая проволока | 1974 |

|

SU572359A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| Порошковая проволока | 2024 |

|

RU2825974C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

Изобретение относится к сварке металлов, в частности к составу порошковой проволоки (ПП) для дуговой сварки и наплавки чугуна. Цель изобретения - повышение прочности и стойкости сварного шва к образованию пор и трещин. ПП состоит из стальной оболочки и порошкообразной шихты. Шихта ПП содержит компоненты,при следующем соотношении, мас.%: графит 16-20

ферросилиций 4,0-5,0

ферромарганец 4,0-5,0

ферротитан 1,0-2,0

алюминиевый порошок 1,0-2,0

плавиковый шпат 4,5-5,5

никелевый порошок 50-55

мрамор 2,6-3,5

лигатура магний-никель 5,5-6,0

лигатура неодим - магний 1,2-1,8

силикокальций 2,0-2,5

железная окалина 1,5-2,5. Коэффициент заполнения ПП составляет 28-30%. Введение в состав шихты ПП лигатуры магний-неодим и магний-никель дает возможность получить в металле сварного шва шаровидную форму графита и полностью устранить поры при сварке аустенитного никелевого чугуна. Железная окалина в составе ПП повышает жидкотекучесть электродного металла и смачивание им чугуна, что обеспечивает гладкий, без подрезов переход от металла шва к основному металлу, а также улучшает сварочно-технологические свойства ПП. 2 табл.

порошка и ферротитана вызывает обра- 0 алюминия; плавиковый шпат, содержа- зование пор, что снижает прочност- щий 40% кальция; электролитический ные свойства соединений.никелевый порошок, содержащий 99,5%

Содержание плавикового щпата (4,5- никеля; лигатуру магний - никель, со- 5,5 мас.%) и мрамора (2,6-3,5 мас.%) подобрано экспериментально. Эти два компоне нта являются шлакообразующими

35

держащую 15% магния-, лигатуру неодим - магний, содержащую 70% неодима} силикокальций, содержашрнй 30% кальция; кузнечную железную окалину, содержащую 50% железа; оболочку из стали 0,8кп. Заполнение и протяжку

элементами. При недостаточном их ко личестве в шихте порошковой проволоки не обеспечивается надежная защита

сварочной ванны от влияния атмосфер- .Q порошковой проволоки до диаметра

ной среды, что может вызвать образование в наплавке свищей и пор. Увеличение количества этих элементов вызывает повышенную жидкотекучесть сварочной ванны и зашпаковку наплавленного металла.

Содержание никеля строго ограничено только по нижнему пределу (50 мас.%), так как недостаток его

45

2,0 мм осуществляли по общеприня технологии. Коэффициент заполнени проволоки составлял 28-30%.

Сварку и наплавку порошковой п волокой диаметром 2,0 мм производ открытой дугой на постоянном токе прямой полярности. Использовали пластины размером 150- мм

приводит к получению аустенитно-кар- ,« из чугунов марок СЧ20 и 4Н19ХЗШ.

бидной матрицы вместо чисто аусте- нитной. Увеличение никелевого порошка в порошковой проволоке свыше 55% заметных изменений в микроструктуре не вызывает и приводит только к снижению твердости наплавки..

Совместное введение в .порошковую Проволоку лигатур магний - никель и магний - неодим, силикокальция и

55

Перед наплавкой пластины подогре до 100-150 С. Режим наплавки 1. 120 - 140А; ид 20В. Остывани наплавок происходило на спокойно воздухе. Из наплавленного чугуна готовлены макро- и микрошлифы дл исследования структуры соединени также образцы типа Ш-4К для испы ний на растяжение. При наличии в

никеля; лигатуру магний - никель, со-

35

держащую 15% магния-, лигатуру неодим - магний, содержащую 70% неодима} силикокальций, содержашрнй 30% кальция; кузнечную железную окалину, содержащую 50% железа; оболочку из стали 0,8кп. Заполнение и протяжку

.Q порошковой проволоки до диаметра

45

2,0 мм осуществляли по общепринятой технологии. Коэффициент заполнения проволоки составлял 28-30%.

Сварку и наплавку порошковой проволокой диаметром 2,0 мм производили открытой дугой на постоянном токе прямой полярности. Использовали пластины размером 150- мм

5

Перед наплавкой пластины подогревали до 100-150 С. Режим наплавки 1. 120 - 140А; ид 20В. Остывание наплавок происходило на спокойном воздухе. Из наплавленного чугуна изготовлены макро- и микрошлифы для исследования структуры соединения , а также образцы типа Ш-4К для испытаний на растяжение. При наличии в

71496972

наплавке трещин образцы для испытаний не изготавливали.

По рравнению с прототипом предлагаемая порошковая проволока позволяет повысить прочность соединения и стойкость шва против образования пор и трещин.

Формула

зобретения Q

ПороЬковая проволока для- сварки чугуйа, состоящая из стальной оболочки и порошкообразной шихты, со- . держащей графит, ферросилиций, фер- ромарганец, ферротитан, алюминиевьй порошок, плавиковый шпат, никелевый порошок, мрамор, отличающая- с я тем, что, с целью повышения прочности и стойкости сварного шва к образованию пор и трещин, raiXTa дополнительно содержит лигатуру маг - НИИ - никель, лигатуру неодим - маг8

и железную окалиоотношении ком

16-20

4,6-5,0 4,0-5,0 1,0-2,0

1,0-2,0 4,5-5,5

50,0-55,0 2,6-3,5

5,5-6,0 1,2-1,8 2,0-2,5 1,5-2,5

заполнения порош- тавляет 28-30%.

блица

| 0 |

|

SU265689A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки для сварки чугуна | 1976 |

|

SU585026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1988-03-09—Подача